一种拉丝设备漏板及拉丝设备的制作方法

本技术涉及拉丝设备,尤其是涉及一种拉丝设备漏板及拉丝设备。

背景技术:

1、漏板是玻璃纤维生产中主要装置之一,形状为一个槽型容器。在拉丝过程中熔融玻璃流入漏板,由它将其调制到适合温度,然后通过底板上的漏嘴流出,并在出口被高速旋转的拉丝机拉伸为连续玻璃纤维。漏板由铂铑合金组成,目前一般含pt95%,rh5%,并采用锆弥散增强。

2、漏板是影响玻璃纤维成型的关键设备,它决定了拉丝生产的流量及其生产效率,漏板的流量可用以下公式计算:

3、f=(hd4)/(lη)

4、式中:

5、f——流量,kg/h;

6、d——漏嘴内径,mm;

7、h——漏嘴上方玻璃液面高度,mm;

8、l——漏嘴长度,mm;

9、η——玻璃液粘度。

10、公式中较为常见影响玻璃纤维直径的因素主要是玻璃液的粘度和漏嘴直径。根据生产经验,漏嘴长度与直径之比一般为1:2~4。

11、漏板温度是影响拉丝作业的关键因素,纤维成型温度是有一定范围的。高于或低于这一范围都无法稳定作业。

12、现有ldk-e250漏板两端温度低,难以达到设定高温,产生断头,满足不了高转速工艺要求;漏板使用过程中,由于原料挥发物较多,易造成飞丝、毛羽等品质异常;且冷却片清洗周期较短,生产效率低。

13、主要问题和缺点:

14、1、两端温度较低,难以达到高温,满足不了工艺需求;

15、2、低介电原料挥发物严重,漏嘴间距较小,容易造成飞丝;毛羽等品质异常;

16、3、挥发物严重冷却片清洗周期短,影响作业,生产效率低。

技术实现思路

1、本实用新型的第一目的在于提供一种拉丝设备漏板,该拉丝设备漏板能够解决现有技术中存在的问题;

2、本实用新型的第二目的在于提供一种拉丝设备,其采用如以上所述的拉丝设备漏板。

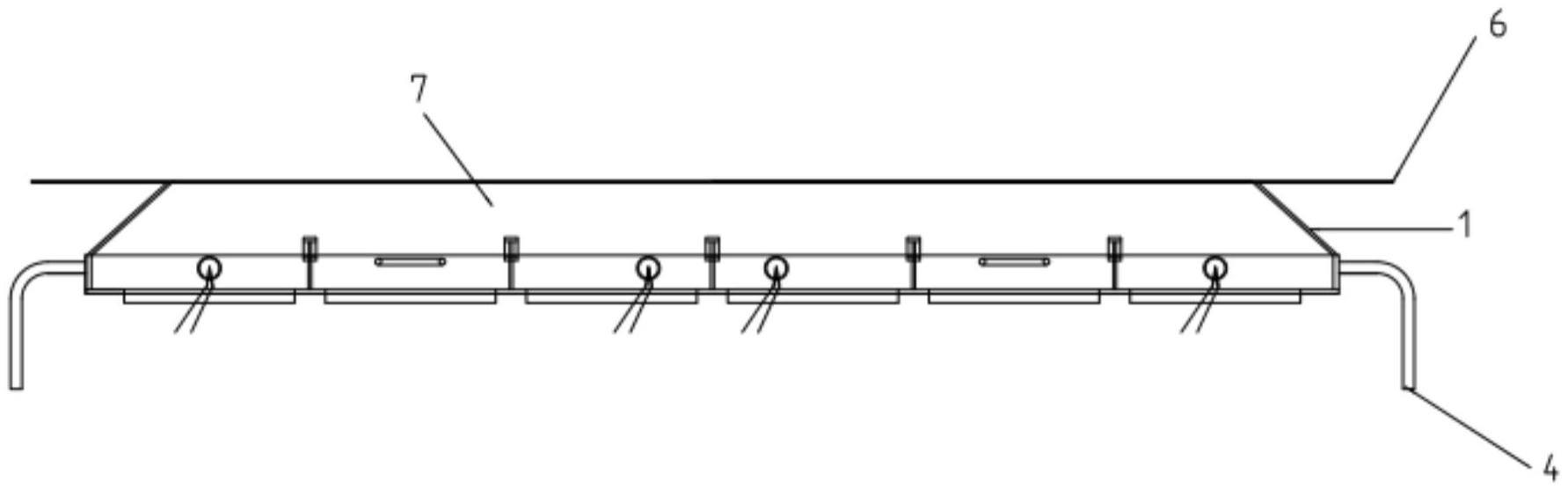

3、本实用新型提供了一种拉丝设备漏板,其包括底板、滤网、漏嘴、端板和电极;

4、所述端板设置在底板的两端,每个端板均与一个电极连接;

5、所述漏板设置在底板的上部,且滤网为下凹结构;

6、所述漏嘴设置在底板上,且相邻漏嘴之间的横向间距为7.0mm-8.0mm。

7、优选的,所述端板的上侧设置有堵头。

8、优选的,所述底板的两侧设置有侧板,侧板上设置有侧壁。

9、优选的,所述侧壁和堵头向内倾斜设置,且相邻设置的侧壁和堵头边缘相连接。

10、优选的,所述侧壁和堵头上侧设置有翻边。

11、优选的,所述翻边上设置有加强筋。

12、优选的,所述底板上设置有多排漏嘴,相邻排漏嘴之间错开设置。

13、优选的,两所述电极之间的间距为532±2mm,电极厚度调整为4.2mm±0.1mm。

14、优选的,所述底板横向平整度为-1<p<0.3mm,底板纵向平整度为-0.2<p<0.1mm。

15、一种拉丝设备,其包括如以上所述的拉丝设备漏板。

16、有益效果:

17、漏板改变过滤网大小以及形状,增加玻璃液的流动性;两侧增加辅助电极,平衡漏板温度;增加端板厚度,延长漏板使用时间;将原有漏板的漏嘴间距调整为7.0mm-8.0mm,减少原料挥发物对作业及品质的影响,同时延长冷却片的清洗周期,提升生产效率。

技术特征:

1.一种拉丝设备漏板,其特征在于,包括底板、滤网、漏嘴、端板和电极;

2.根据权利要求1所述的拉丝设备漏板,其特征在于,所述端板的上侧设置有堵头。

3.根据权利要求2所述的拉丝设备漏板,其特征在于,所述底板的两侧设置有侧板,侧板上设置有侧壁。

4.根据权利要求3所述的拉丝设备漏板,其特征在于,所述侧壁和堵头向内倾斜设置,且相邻设置的侧壁和堵头边缘相连接。

5.根据权利要求4所述的拉丝设备漏板,其特征在于,所述侧壁和堵头上侧设置有翻边。

6.根据权利要求5所述的拉丝设备漏板,其特征在于,所述翻边上设置有加强筋。

7.根据权利要求1所述的拉丝设备漏板,其特征在于,所述底板上设置有多排漏嘴,相邻排漏嘴之间错开设置。

8.根据权利要求1所述的拉丝设备漏板,其特征在于,两所述电极之间的间距为532±2mm,电极厚度调整为4.2mm±0.1mm。

9.根据权利要求1所述的拉丝设备漏板,其特征在于,所述底板横向平整度为-1<p<0.3mm,底板纵向平整度为-0.2<p<0.1mm。

10.一种拉丝设备,其特征在于,包括如权利要求1-9任意一项所述的拉丝设备漏板。

技术总结

本技术涉及拉丝设备技术领域,尤其是涉及一种拉丝设备漏板及拉丝设备。拉丝设备漏板包括底板、滤网、漏嘴、端板和电极;所述端板设置在底板的两端,每个端板均与一个电极连接;所述漏板设置在底板的上部,且滤网为下凹结构;所述漏嘴设置在底板上,且相邻漏嘴之间的横向间距为7.0mm‑8.0mm。漏板改变过滤网大小以及形状,增加玻璃液的流动性;两侧增加辅助电极,平衡漏板温度;增加端板厚度,延长漏板使用时间;将原有漏板的漏嘴间距调整为7.0mm‑8.0mm,减少原料挥发物对作业及品质的影响,同时延长冷却片的清洗周期,提升生产效率。

技术研发人员:林旭,汪建波,马亮,蒋贵臣

受保护的技术使用者:河南光远新材料股份有限公司

技术研发日:20220819

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!