加工设备的制作方法

本技术涉及基片加工,特别是涉及一种加工设备。

背景技术:

1、基片在出厂前可能需要进行多种处理,以满足应用的需求。例如,玻璃作为一种基片,在出厂前进行表面粗化处理,以在玻璃的表面产生防眩光的效果。

2、由于基片的一些工艺环节需要在真空环境中进行,传统技术一般将基片放置入腔室内,其后,对腔室的各个通口进行密封以及将腔室内的气体抽出,使腔室内部处于真空状态。

3、然而,由于对腔室抽真空处理过程没有处理到位,腔室内可能剩余一定的杂质气体,导致对基片的工艺处理的质量受到影响。

技术实现思路

1、基于此,有必要针对腔室内存在杂质气体,导致对基片的工艺处理质量受到影响的问题,提供一种加工设备。

2、一种加工设备,包括:

3、腔体组件,用于形成内腔;

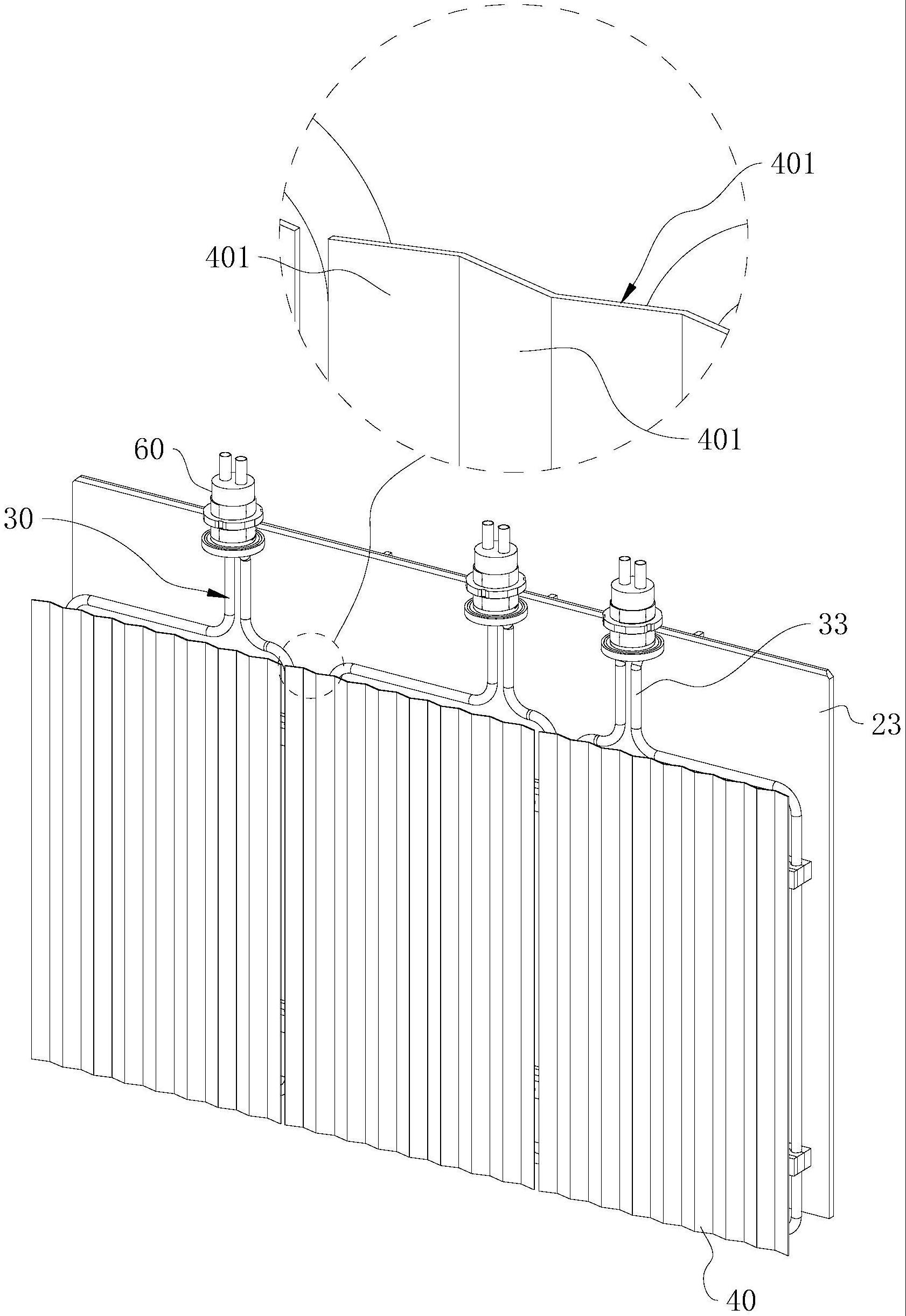

4、管体,设置于所述内腔;所述管体沿第一预定平面分布;所述管体的端口连接于能够提供冷却介质的供应组件;及

5、挡板,设置于所述第一预定平面的一侧;所述挡板与所述第一预定平面之间的距离小于或等于预设值。

6、上述加工设备,对内腔进行抽真空后,基片在内腔中进行相应的工艺处理。由于冷却介质由供应组件输入至管体,使冷却介质在管体内流通,管体外壁的温度下降。在管体沿第一预定平面分布的同时,挡板设置于第一预定平面的一侧,且与第一预定平面之间的距离小于预设值,能使挡板的热量均匀传递至管体,使挡板的温度下降。内腔中的杂质气体遇到温度较低的挡板时,会凝结成液态并附着在挡板的表面。在挡板具有较充分的表面积以及挡板的温度足够低的情况下,内腔中的大部分杂质气体会凝结并附着在挡板表面,从而有效减少内腔中的杂质气体,避免工艺处理的质量受到影响。

7、在其中一个实施例中,所述挡板的截面边缘呈弯折状或波浪状。

8、在其中一个实施例中,所述内腔的一部分空间用于形成处理工位;所述挡板处于所述管体与所述处理工位之间。

9、在其中一个实施例中,所述挡板朝向于所述处理工位的一侧覆盖有吸热涂层。

10、在其中一个实施例中,所述管体包括多个平流段及多个弯流段;多个所述平流段沿排列方向依次分布;相邻的所述平流段之间通过所述弯流段连通。

11、在其中一个实施例中,所述平流段垂直于水平面;所述弯流段包括第一弯流段及第二弯流段;所述第一弯流段用于连通两个相邻所述平流段的第一端;所述第二弯流段用于连通两个相邻所述平流段的第二端;所述挡板的上边缘高于所述第一弯流段;所述挡板的下边缘低于所述第二弯流段。

12、在其中一个实施例中,相邻的所述平流段之间间隔设置。

13、在其中一个实施例中,所述挡板与所述腔体组件内侧之间连接有支杆;所述支杆穿设于所述平流段之间的间隔空间。

14、在其中一个实施例中,所述加工设备还包括支架,所述支架连接于多个所述平流段或所述弯流段;所述支架还连接于所述腔体组件。

15、在其中一个实施例中,所述挡板抵靠于所述支架。

技术特征:

1.一种加工设备,其特征在于,包括:

2.根据权利要求1所述的加工设备,其特征在于,所述挡板的截面边缘呈弯折状或波浪状。

3.根据权利要求1所述的加工设备,其特征在于,所述内腔的一部分空间用于形成处理工位;所述挡板处于所述管体与所述处理工位之间。

4.根据权利要求3所述的加工设备,其特征在于,所述挡板朝向于所述处理工位的一侧覆盖有吸热涂层。

5.根据权利要求1所述的加工设备,其特征在于,所述管体包括多个平流段及多个弯流段;多个所述平流段沿排列方向依次分布;相邻的所述平流段之间通过所述弯流段连通。

6.根据权利要求5所述的加工设备,其特征在于,所述平流段垂直于水平面;所述弯流段包括第一弯流段及第二弯流段;所述第一弯流段用于连通两个相邻所述平流段的第一端;所述第二弯流段用于连通两个相邻所述平流段的第二端;所述挡板的上边缘高于所述第一弯流段;所述挡板的下边缘低于所述第二弯流段。

7.根据权利要求5所述的加工设备,其特征在于,相邻的所述平流段之间间隔设置。

8.根据权利要求7所述的加工设备,其特征在于,所述挡板与所述腔体组件内侧之间连接有支杆;所述支杆穿设于所述平流段之间的间隔空间。

9.根据权利要求5所述的加工设备,其特征在于,所述加工设备还包括支架,所述支架连接于多个所述平流段或所述弯流段;所述支架还连接于所述腔体组件。

10.根据权利要求9所述的加工设备,其特征在于,所述挡板抵靠于所述支架。

技术总结

本技术涉及一种加工设备,包括管体及挡板。管体设置于内腔。管体沿第一预定平面分布。管体的端口连接于能够提供冷却介质的供应组件。挡板设置于第一预定平面的一侧。挡板与第一预定平面之间的距离小于或等于预设值。在管体沿第一预定平面分布的同时,挡板设置于第一预定平面的一侧,且与第一预定平面之间的距离小于预设值,能使挡板的热量均匀传递至管体,使挡板的温度下降。内腔中的杂质气体遇到温度较低的挡板时,会凝结成液态并附着在挡板的表面。在挡板具有较充分的表面积以及挡板的温度足够低的情况下,内腔中的大部分杂质气体会凝结并附着在挡板表面,从而有效减少内腔中的杂质气体,避免工艺处理的质量受到影响。

技术研发人员:赵成伟,邬文波

受保护的技术使用者:西实显示高新材料(沈阳)有限公司

技术研发日:20220926

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!