过渡辊台下挡帘密封结构及玻璃生产系统的制作方法

本公开涉及玻璃生产,尤其涉及一种过渡辊台下挡帘密封结构及玻璃生产系统。

背景技术:

1、超薄电子玻璃可以利用浮法玻璃生产法进行生产制备。在生产过程中,熔化后的玻璃液在锡槽中冷却成型后,形成的玻璃带通过过渡辊台托起传输,离开锡槽进入退火窑中进行退火,通过阶梯式降温后,即可进行切割等后续处理工艺。

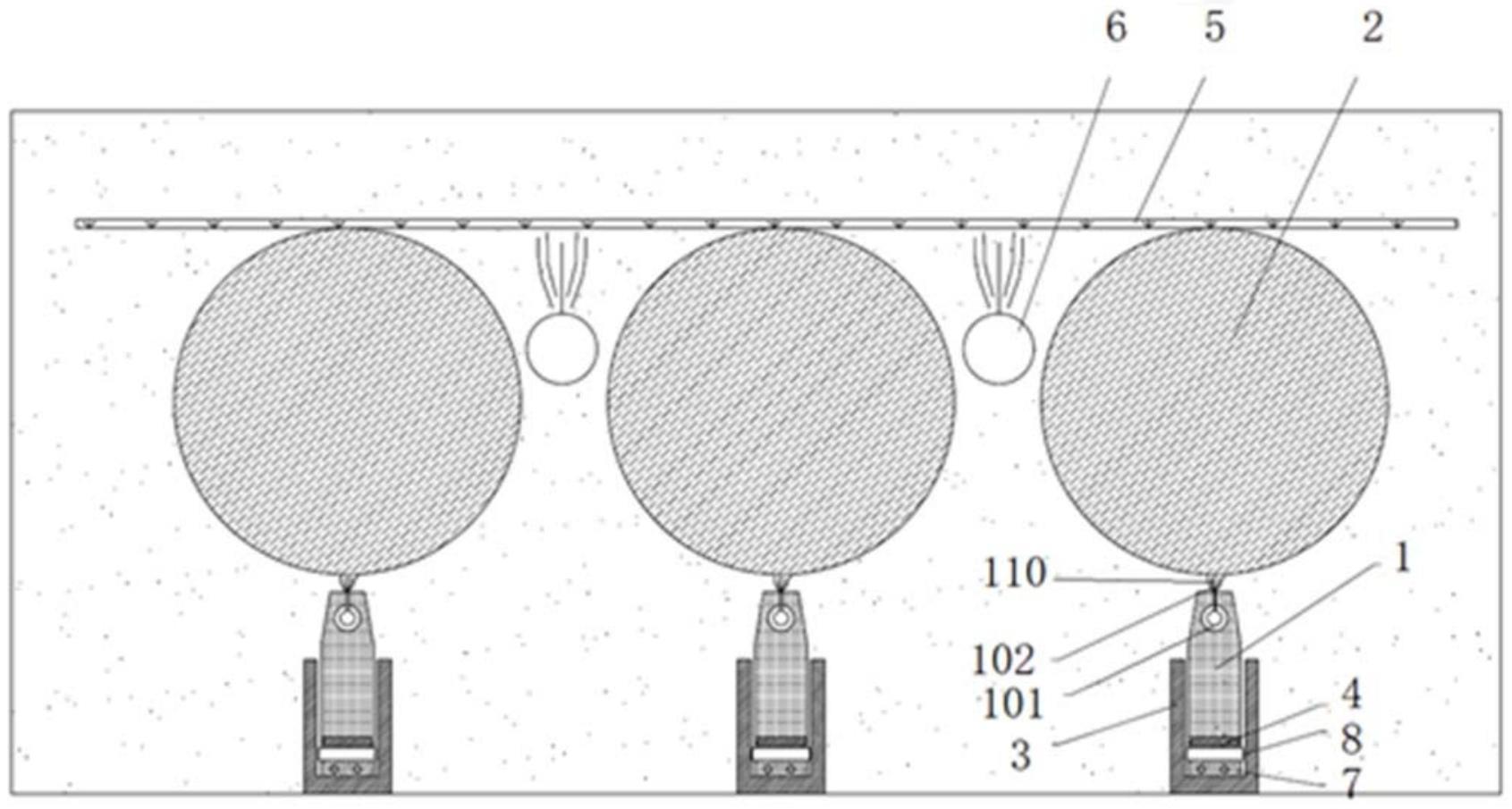

2、如图1所示,锡槽100和退火窑200之间通常设有过渡辊台300,玻璃带500自锡槽100通过过渡辊台300被过渡辊400牵引到退火窑200内进行降温。常见的过渡辊台300主要包括三个过渡辊400,玻璃带500自过渡辊400的上表面移动,相邻的过渡辊400之间设置有二氧化硫so2喷管600,用于向玻璃带500下表面喷出so2气体,与玻璃带500下表面的杂质反应,形成硫酸盐保护薄膜,减少玻璃带500板下的擦、划伤。随着高铝超薄电子玻璃质量要求的提高,促使要使用更多的so2来形成更加厚实的保护膜,以减少玻璃带500板下的擦、划伤缺陷。由于玻璃带500持续不断的生产,过渡辊台300的两端并不封闭,为了避免外界空气和温度对退火窑200内的温度造成影响,通常的做法是在过渡辊400的下方设置挡帘700,用于隔绝外界空气和温度。而由于过渡辊400由陶瓷制成,如果挡帘700与过渡辊400接触易造成过渡辊400的磨损,导致产生摩擦阻力而形成振动,因此,挡帘700与过渡辊400之间要求具有一定的间隙,这就导致过渡辊400之间的so2会从这些间隙溢出,扩散到锡槽100沿口处和退火窑200入口内,又因so2易与锡反应生成硫化物,容易使锡槽100沿口的金属锡硫化、结块,从而划伤玻璃带500下表面,且so2能够进入退火窑200的a区,腐蚀a区钢壳,甚至污染退火窑200内的气氛等。

3、因此,需要一种过渡辊台下挡帘密封结构,以至少解决上述问题。

技术实现思路

1、本公开所要解决的一个技术问题是:如何解决过渡辊台中的so2气体易从挡帘与过渡辊之间的间隙扩散到锡槽和退火窑入口,而导致使锡槽沿口的金属锡硫化、结块,从而划伤玻璃带下表面,且能够进入退火窑的a区腐蚀a区钢壳及污染退火窑内的气氛的问题。

2、为解决上述技术问题,本公开实施例提供一种过渡辊台下挡帘密封结构,包括挡帘本体,挡帘本体用于设于一个过渡辊的下方;挡帘本体设有平行于过渡辊的轴向设置的第一通道,第一通道的一端封闭,另一端用于与保护气体气源连通,保护气体气源向第一通道提供保护气体;挡帘本体的顶部设有均布的多个出气口,多个出气口分别与第一通道连通。

3、在一些实施例中,挡帘本体包括第一挡帘单元、第二挡帘单元和多个第三挡帘单元,多个第三挡帘单元依次连接于第一挡帘单元和第二挡帘单元之间,第一挡帘单元、第二挡帘单元和每个第三挡帘单元分别设有第二通道,多个第二通道依次连通形成第一通道,且第一挡帘单元的第二通道背离第三挡帘单元的一端封闭。

4、在一些实施例中,第一挡帘单元的第二通道朝向第三挡帘单元的一端、第三挡帘单元的第二通道的一端分别设有第一对接部;第三挡帘单元的第二通道的另一端、第二挡帘单元的第二通道朝向第三挡帘单元的一端分别设有第二对接部;第一对接部与第二对接部密封连接;第二挡帘单元的第二通道背离第三挡帘单元的一端通过连接管与保护气体气源连通,连接管与第二挡帘单元的第二通道螺纹连接。

5、在一些实施例中,第一对接部为凸出于第一挡帘单元、第二挡帘单元或第三挡帘单元的第一管部或内凹的第一凹口,第二对接部为与第一对接部适配的内凹于第二通道的第二凹口或凸出于第一挡帘单元、第二挡帘单元或第三挡帘单元的第二管部。

6、在一些实施例中,第一挡帘单元、第二挡帘单元和每个第三挡帘单元上分别设有多个第三通道,多个第三通道相互平行且与其对应的第二通道相连通,每个第三通道分别与第一挡帘单元、第二挡帘单元或第三挡帘单元朝向过渡辊的一侧外壁连通,形成一个出气口;多个第三通道沿平行于过渡辊的轴向均布。

7、在一些实施例中,相邻的两个出气口之间的间距为自相邻的两个出气口喷出的保护气体至少叠加三分之一时的间距;或,相邻的两个出气口之间的间距不大于2mm。

8、在一些实施例中,每个出气口的孔径为0.2mm~1mm。

9、在一些实施例中,保护气体为温度不低于300℃的空气或惰性气体。

10、在一些实施例中,保护气体气源为退火窑排出的换热气体,挡帘本体的第一通道的另一端与退火窑的排气口通过气源管路连通,气源管路上设有温度压力监测装置。

11、本公开实施例还提供一种玻璃生产系统,包括过渡辊台以及上述的过渡辊台下挡帘密封结构;过渡辊台包括多个过渡辊,每个过渡辊下方设有一个过渡辊台下挡帘密封结构。

12、通过上述技术方案,本公开提供的过渡辊台下挡帘密封结构,通过在挡帘本体上设置与保护气体气源连通的第一通道,同时设置与第一通道连通且位于顶部的多个出气口,保护气体气源提供的保护气体能够进入第一通道内,并通过出气口朝向过渡辊喷出,从而使通过出气口喷出的保护气体在挡帘本体和过渡辊之间形成一层严密的气封墙,通过气封墙可以对挡帘本体与过渡辊之间的间隙实现密封,避免过渡辊之间的so2气体从挡帘本体与过渡辊之间的间隙溢出,而只能沿过渡辊的轴向流动,自过渡辊的两端排出,从而减少了锡槽沿口和退火窑入口处的so2气体浓度,减少硫化物的产生和实现退火窑钢壳的腐蚀的减缓。

13、本公开提供的玻璃生产系统与本公开提供的过渡辊台下挡帘密封结构具有相同或相似的技术效果。

技术特征:

1.一种过渡辊台下挡帘密封结构,其特征在于,包括:

2.根据权利要求1所述的过渡辊台下挡帘密封结构,其特征在于,

3.根据权利要求2所述的过渡辊台下挡帘密封结构,其特征在于,

4.根据权利要求3所述的过渡辊台下挡帘密封结构,其特征在于,

5.根据权利要求2所述的过渡辊台下挡帘密封结构,其特征在于,

6.根据权利要求1所述的过渡辊台下挡帘密封结构,其特征在于,相邻的两个所述出气口(102)之间的间距为自相邻的两个所述出气口(102)喷出的所述保护气体(110)至少叠加三分之一时的间距;或,

7.根据权利要求1所述的过渡辊台下挡帘密封结构,其特征在于,

8.根据权利要求1所述的过渡辊台下挡帘密封结构,其特征在于,所述保护气体(110)为温度不低于300℃的空气或惰性气体。

9.根据权利要求1所述的过渡辊台下挡帘密封结构,其特征在于,

10.一种玻璃生产系统,其特征在于,包括过渡辊台以及根据权利要求1至9中任一项所述的过渡辊台下挡帘密封结构;

技术总结

本公开提供过渡辊台下挡帘密封结构及玻璃生产系统,涉及玻璃生产技术领域,其中,过渡辊台下挡帘密封结构包括挡帘本体,挡帘本体用于设于一个过渡辊的下方;挡帘本体设有平行于过渡辊的轴向设置的第一通道,第一通道的一端封闭,另一端用于与保护气体气源连通,保护气体气源向第一通道提供保护气体;挡帘本体的顶部设有均布的多个出气口,多个出气口分别与第一通道连通。本公开提供的过渡辊台下挡帘密封结构,通过出气口喷出的保护气体在挡帘本体和过渡辊之间形成一层严密的气封墙,通过气封墙可以对挡帘本体与过渡辊之间的间隙实现密封,避免过渡辊之间的SO<subgt;2</subgt;气体从挡帘本体与过渡辊之间的间隙溢出。

技术研发人员:李青,李赫然,郭志胜,魏猛,尹明军

受保护的技术使用者:河南旭阳光电科技有限公司

技术研发日:20221027

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!