车载热弯玻璃成型支撑装置的制作方法

1.本实用新型属于玻璃盖板生产设备技术领域,具体地说,本实用新型涉及一种车载热弯玻璃成型支撑装置。

背景技术:

2.随着智能化、网联化风潮的掀起,自动驾驶系统已是一大热点,车载显示屏玻璃盖板就是这些新型技术关键保护构件。未来,世界主流汽车品牌都会依托新型显示技术,加速迈向智能车联。随着大屏多屏的应用发展趋势,触感好、光学性能优异的玻璃盖板现已成为车载显示盖板材质的主要选择之一。从产业链看,盖板玻璃原片需经过玻璃加工厂、触摸屏厂、终端品牌厂的验证,经历各种测试,最终实现规模量产的过程。车载显示屏玻璃盖板属于高度定制化产品,工艺难度较大,研究成本高,是一种需要多学科技术综合的应用。目前市面上2d玻璃是主流,但随着消费者对品质、设计感需求的提升,3d玻璃必是最终走向。相对于平面玻璃设计自由度的提升。对于设计师来说,曲面的屏幕能够更好的实现设计想法,且更具设计感与科技感。3d曲面屏幕可实现更好的显示效果,更符合人体工程学。曲面的变化能辅助带来触觉反馈,辅助提升触觉反馈。

3.目前在车载显示屏玻璃盖板的生产过程中,热弯工序是将磨边后的玻璃放在热弯机弧形模具之间,处于半合模状态,通过几段工位依次加热到一定温度使玻璃软化,在一定压力下软化玻璃逐渐和模具贴合,再通过保压、逐步降温的方式将其冷切,得到3d形状玻璃。在此过程中,现有模具的上模始终压合着玻璃,上模重量较重,而车载玻璃厚度为0.7-2.0mm之间,玻璃较薄,模具在热弯机内部运行的过程中极易导致玻璃产生碎裂问题。

技术实现要素:

4.本实用新型提供一种车载热弯玻璃成型支撑装置,目的是降低车载显示屏玻璃盖板在热弯成型过程中出现破碎的现象。

5.为了实现上述目的,本实用新型采取的技术方案为:车载热弯玻璃成型支撑装置,包括设置于模具的下模上的下支撑板、用于对模具的上模提供支撑的上支撑板以及设置于上支撑板和下支撑板之间且用于对上支撑板提供支撑的支撑件,支撑件设置成在受压后可产生形变。

6.所述支撑件设置多个。

7.所述上支撑板和所述下支撑板的厚度大小相同。

8.所述上支撑板和所述下支撑板的厚度为2mm。

9.所述上支撑板和所述下支撑板的面积为100-400mm2。

10.所述车载热弯玻璃成型支撑装置的高度设置在30mm-60mm之间。

11.所述玻璃为苏打玻璃或者铝硅玻璃,厚度为0.7-2.0mm之间。

12.所述模具为陶瓷材料、金属材料或石墨材料。

13.本实用新型的车载热弯玻璃成型支撑装置,支撑上模在热弯机内部运行的过程中

不会对玻璃产生损伤,降低车载显示屏玻璃盖板在热弯成型过程中出现破碎的现象。

附图说明

14.本说明书包括以下附图,所示内容分别是:

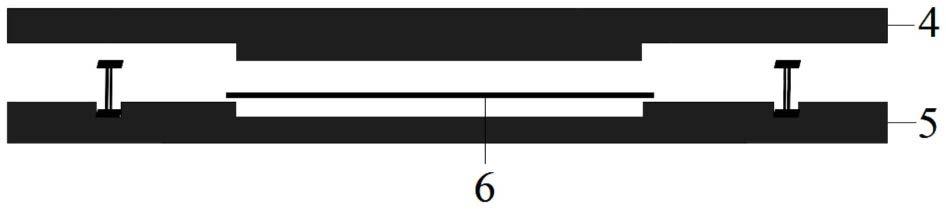

15.图1是本实用新型车载热弯玻璃成型支撑装置的使用状态示意图;

16.图2是本实用新型车载热弯玻璃成型支撑装置的变形过程示意图;

17.图中标记为:

18.1、上支撑板;2、下支撑板;3、支撑件;4、上模;5、下模;6、玻璃。

具体实施方式

19.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本实用新型的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

20.如图1和图2所示,本实用新型提供了一种车载热弯玻璃成型支撑装置,包括设置于模具的下模5上的下支撑板2、用于对模具的上模4提供支撑的上支撑板1以及设置于上支撑板1和下支撑板2之间且用于对上支撑板1提供支撑的支撑件3,支撑件3设置成在受压后可产生形变,下模5上设置让下支撑板2嵌入的定位孔。

21.具体地说,如图1和图2所示,玻璃6放置在模具的下模5上,模具的上模4和下模5相配合,对玻璃6进行热弯成型。在上模4为压合前,设置在下模5上的多个车载热弯玻璃成型支撑装置共同对上模4提供支撑,使上模4处于水平状态,使得上模4与下方的玻璃6之间具有一定的距离,上模4不与玻璃6接触,上模4在未压合前不对玻璃6产生任何损伤,随着温度的升高,模具携带玻璃6到达热弯机的压合室,上模4在向下压合的过程中,支撑件3产生形变,最终车载热弯玻璃成型支撑装置压缩到下支撑板2上设置的定位孔中,模具实现合模,上模4接触到玻璃6。

22.如图1和图2所示,本实用新型主要为了解决玻璃的碎裂问题,热压的过程中随着模具的移动,在玻璃6没有升高到一定的温度后都会产生碎裂的现象,该车载热弯玻璃成型支撑装置的高度设置在30mm-60mm之间,上支撑块和下支撑板2的厚度均为2mm,上支撑板1和下支撑板2的面积为100-400mm2,具体根据不同的产品进行决策。

23.如图1所示,支撑件3设置多个,上支撑板1和下支撑板2的厚度大小相同,上支撑板1和下支撑板2相平行,支撑件3为竖直设置,支撑件3的上端与上支撑板1连接,支撑件3的下端与下支撑板2连接。上支撑板1与上模4的底面相接触,如图2所示,在上模4下压后,上模4对车载热弯玻璃成型支撑装置施加向下的压力,支撑件3受压后会产生形变,支撑件3出现溃缩变形,从而上模4能够向下移动,最终上模4能够接触到下方的玻璃6。

24.作为优选的,上支撑板1、下支撑板2和支撑架的材质为金属,可以为铝合金、不锈钢、铁、铜或铝。

25.玻璃6为苏打玻璃或者铝硅玻璃,厚度为0.7-2.0mm之间。

26.模具为陶瓷材料、金属材料或石墨材料,上模4较重,玻璃无法承受较重上模4重量,因此需要在压合前设置支撑装置对上模4提供支撑。

27.以上结合附图对本实用新型进行了示例性描述。显然,本实用新型具体实现并不

受上述方式的限制。只要是采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本实用新型的上述构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

技术特征:

1.车载热弯玻璃成型支撑装置,其特征在于:包括设置于模具的下模上的下支撑板、用于对模具的上模提供支撑的上支撑板以及设置于上支撑板和下支撑板之间且用于对上支撑板提供支撑的支撑件,支撑件设置成在受压后可产生形变。2.根据权利要求1所述的车载热弯玻璃成型支撑装置,其特征在于:所述支撑件设置多个。3.根据权利要求1所述的车载热弯玻璃成型支撑装置,其特征在于:所述上支撑板和所述下支撑板的厚度大小相同。4.根据权利要求3所述的车载热弯玻璃成型支撑装置,其特征在于:所述上支撑板和所述下支撑板的厚度为2mm。5.根据权利要求3所述的车载热弯玻璃成型支撑装置,其特征在于:所述上支撑板和所述下支撑板的面积为100-400mm2。6.根据权利要求1至5任一所述的车载热弯玻璃成型支撑装置,其特征在于:所述车载热弯玻璃成型支撑装置的高度设置在30mm-60mm之间。7.根据权利要求1至5任一所述的车载热弯玻璃成型支撑装置,其特征在于:所述玻璃为苏打玻璃或者铝硅玻璃,厚度为0.7-2.0mm之间。8.根据权利要求1至5任一所述的车载热弯玻璃成型支撑装置,其特征在于:所述模具为陶瓷材料、金属材料或石墨材料。

技术总结

本实用新型公开了一种车载热弯玻璃成型支撑装置,包括设置于模具的下模上的下支撑板、用于对模具的上模提供支撑的上支撑板以及设置于上支撑板和下支撑板之间且用于对上支撑板提供支撑的支撑件,支撑件设置成在受压后可产生形变。本实用新型的车载热弯玻璃成型支撑装置,支撑上模在热弯机内部运行的过程中不会对玻璃产生损伤,降低车载显示屏玻璃盖板在热弯成型过程中出现破碎的现象。热弯成型过程中出现破碎的现象。热弯成型过程中出现破碎的现象。

技术研发人员:刘翔 王新翠 罗志华 俞良 许沭华

受保护的技术使用者:芜湖长信科技股份有限公司

技术研发日:2022.11.15

技术公布日:2023/2/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1