一种应用于立式成膜设备的热场的制作方法

本技术涉及半导体生产设备,特别是涉及一种应用于立式成膜设备的热场。

背景技术:

1、成膜装置进行半导体晶片制备时腔室内部处于常压或负压状态。依据化学气相沉积,对工艺气体和晶圆衬底进行加热至反应温度,气体与晶圆表面接触反应形成气相生长外延薄膜。晶片制备过程中基板随基座高速旋转,基板支撑晶圆温度保持均匀,工艺气体稳定供给。

2、尺寸较大的晶片生长过程中需使各阶段晶片内外区域温度保持均匀,内外圈温差在热应力影响下容易使晶片发生形变甚至可能导致晶片破损影响成膜质量。

3、碳化硅晶片成膜工艺时腔室内部需要加热至1500℃以上的高温,晶片连续制备与搬运系统相连,转运时晶片温度需降低至规定的转运温度。晶片冷却转运过程中腔室温度降低,晶片装载恢复至反应温度所需时间较长,降低生产效率。

技术实现思路

1、为解决以上技术问题,本实用新型提供一种应用于立式成膜设备的热场,通过控制不同阶段时发热体的输出功率,使成膜设备内的温度变化处于可控制范围内,既能够防止晶片破裂,也能够提高生产效率。

2、为实现上述目的,本实用新型提供了如下方案:

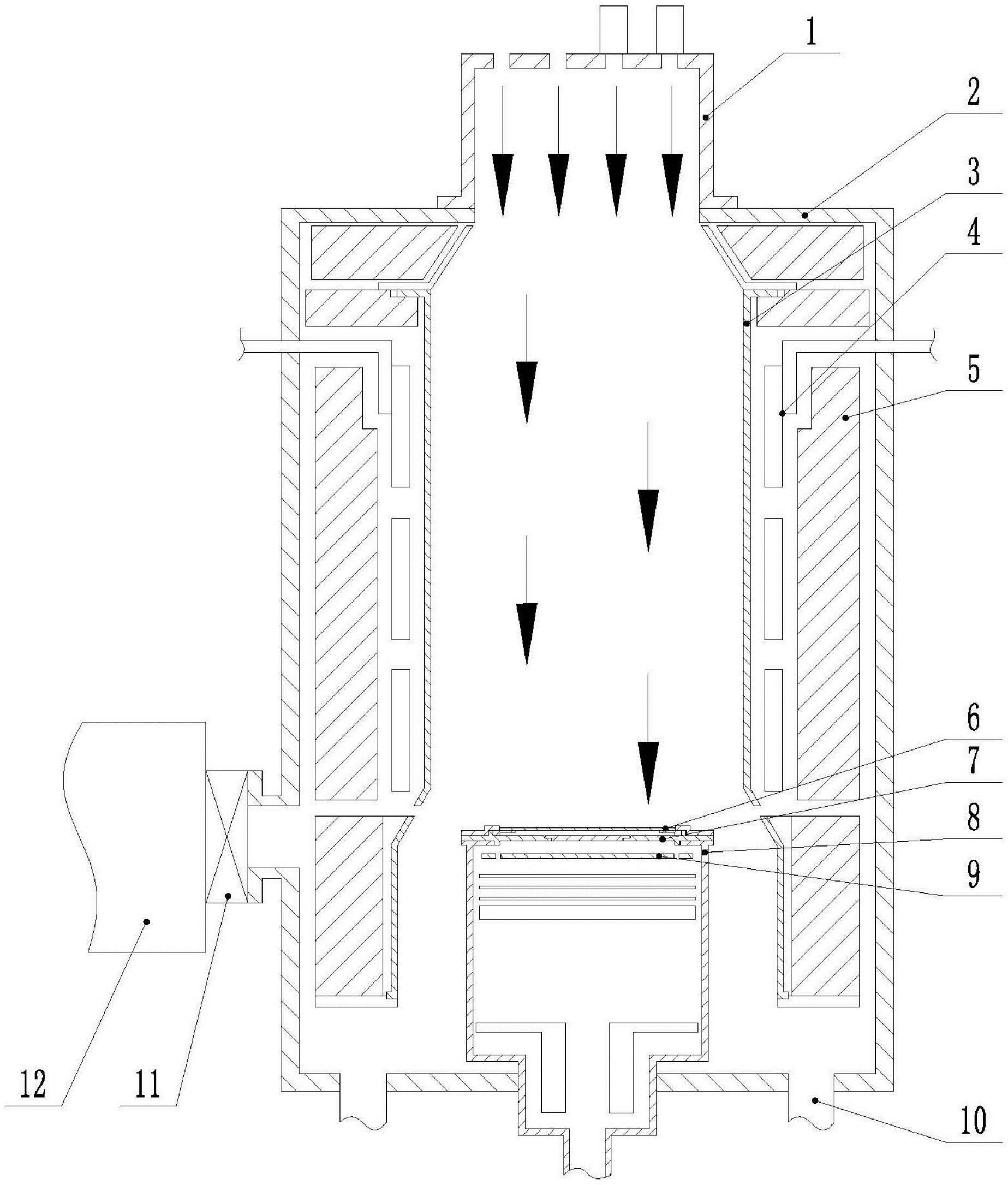

3、本实用新型提供一种应用于立式成膜设备的热场,包括进气室、反应室和基座;所述进气室底部设置有所述反应室,且所述进气室与所述反应室相连通;所述基座位于所述反应室内下部,且所述基座位于所述进气室正下方;所述基座顶部用于承托晶片;所述基座内设置有基座热场,所述基座热场用于对所述晶片加热;所述反应室底部设置有排气口;所述反应室内设置有套筒,所述套筒与所述反应室的侧壁之间设置有上部热场。

4、可选的,所述上部热场包括石墨电极、供电模块和外周加热体;所述外周加热体设置于所述套筒与所述反应室的内侧壁之间,所述外周发热体通过所述石墨电极与所述供电模块相连接。

5、可选的,所述外周加热体包括由上至下依次设置的多个发热体,每个所述发热体分别通过一所述石墨电极与各自的所述供电模块电连接。

6、可选的,所述外周发热体与所述反应室的内侧壁之间设置有保温组件。

7、可选的,所述基座热场包括外圈发热体和中心发热体;所述外圈发热体与所述中心发热体同高度设置,所述外圈发热体设置于所述中心发热体周围。

8、可选的,所述外圈发热体和所述中心发热体上方设置有基板,所述基板用于装载所述晶片。

9、可选的,所述进气室顶部设置有辐射温度计,所述外圈发热体和所述中心发热体分别与外圈供电模块和中心供电模块电连接,所述辐射温度计、所述外圈供电模块和所述中心供电模块均与温度控制模块相连接。

10、可选的,所述反应室外侧与所述晶片高度相对应的设置有搬运系统,所述搬运系统与所述反应室之间设置有闸阀,所述反应室侧壁与所述闸阀相对应的设置有搬运通道。

11、可选的,所述搬运系统包括机械臂。

12、本实用新型相对于现有技术取得了以下技术效果:

13、本实用新型中的应用于立式成膜设备的热场,通过上部热场对原料气体进行加热并控制温度,通过基座热场中的外圈发热体和中心发热体分别对晶片的外圈和内圈进行加热,配合辐射温度计和温度控制模块,使晶片表面温度差处于合理范围内,避免由于内外圈温差使晶片发生形变甚至可能导致晶片破损影响成膜质量,并且,能够通过冷却和升温过程中对发热功率的控制,缩短晶片装载恢复至反应温度所需时间,以提高生产效率。

技术特征:

1.一种应用于立式成膜设备的热场,其特征在于,包括进气室、反应室和基座;所述进气室底部设置有所述反应室,且所述进气室与所述反应室相连通;所述基座位于所述反应室内下部,且所述基座位于所述进气室正下方;所述基座顶部用于承托晶片;所述基座内设置有基座热场,所述基座热场用于对所述晶片加热;所述反应室底部设置有排气口;所述反应室内设置有套筒,所述套筒与所述反应室的侧壁之间设置有上部热场。

2.根据权利要求1所述的应用于立式成膜设备的热场,其特征在于,所述上部热场包括石墨电极、供电模块和外周加热体;所述外周加热体设置于所述套筒与所述反应室的内侧壁之间,所述外周加热体通过所述石墨电极与所述供电模块相连接。

3.根据权利要求2所述的应用于立式成膜设备的热场,其特征在于,所述外周加热体包括由上至下依次设置的多个发热体,每个所述发热体分别通过一所述石墨电极与各自的所述供电模块电连接。

4.根据权利要求2所述的应用于立式成膜设备的热场,其特征在于,所述外周加热体与所述反应室的内侧壁之间设置有保温组件。

5.根据权利要求1所述的应用于立式成膜设备的热场,其特征在于,所述基座热场包括外圈发热体和中心发热体;所述外圈发热体与所述中心发热体同高度设置,所述外圈发热体设置于所述中心发热体周围。

6.根据权利要求5所述的应用于立式成膜设备的热场,其特征在于,所述外圈发热体和所述中心发热体上方设置有基板,所述基板用于装载所述晶片。

7.根据权利要求5所述的应用于立式成膜设备的热场,其特征在于,所述进气室顶部设置有辐射温度计,所述外圈发热体和所述中心发热体分别与外圈供电模块和中心供电模块电连接,所述辐射温度计、所述外圈供电模块和所述中心供电模块均与温度控制模块相连接。

8.根据权利要求1所述的应用于立式成膜设备的热场,其特征在于,所述反应室外侧与所述晶片高度相对应的设置有搬运系统,所述搬运系统与所述反应室之间设置有闸阀,所述反应室侧壁与所述闸阀相对应的设置有搬运通道。

9.根据权利要求8所述的应用于立式成膜设备的热场,其特征在于,所述搬运系统包括机械臂。

技术总结

本技术公开一种应用于立式成膜设备的热场,涉及半导体生产设备技术领域,包括进气室、反应室和基座;进气室底部设有反应室,且进气室与反应室相连通;基座位于反应室内下部,且基座位于进气室正下方;基座顶部用于承托晶片;基座内设有基座热场,基座热场用于对晶片加热;反应室底部设置有排气口;反应室内设置有套筒,套筒与反应室的侧壁之间设置有上部热场。通过上部热场对原料气体进行加热,通过基座热场对晶片的外圈和内圈进行加热,配合辐射温度计和温度控制模块,使晶片表面温度差处于合理范围内,避免由于内外圈温差使晶片发生形变甚至可能导致晶片破损影响成膜质量,并且,能够缩短晶片装载恢复至反应温度所需时间,以提高生产效率。

技术研发人员:刘鹏,徐文立,沈磊

受保护的技术使用者:宁波恒普真空科技股份有限公司

技术研发日:20221205

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!