一种玻璃切割用的下料装置的制作方法

本申请涉及玻璃切割技术的领域,尤其是涉及一种玻璃切割用的下料装置。

背景技术:

1、对整块标准尺寸的玻璃进行切割、打磨表面处理。通常情况下,玻璃切割后的切缝并不会完全切透,使得,切割后的玻璃能够整体运送到下一工序。若玻璃完全切透分离,切割后的玻璃在传动带上不能保持相同的移动速度,玻璃之间很容易产生碰撞损坏,次品率高。

2、玻璃厂根据订单需求进行定制化玻璃切割,对于规模较小的玻璃厂,引用大型掰片机,成本高,且难以适应定制化玻璃切割后掰片的需求,所以采用人工进行玻璃掰片综合成本以及效率会更为经济适用。

3、人工掰片的过程中,对每一个切缝进行掰片后都需要对玻璃进行移动,玻璃在支撑的平台上移动时摩擦大,拖动费力,且会对玻璃表面磨损,对玻璃的质量产生不利的影响。

技术实现思路

1、为了使得人工玻璃掰片时更加省力和高效,本申请提供一种玻璃切割用的下料装置。

2、本申请提供的一种玻璃切割用的下料装置采用如下的技术方案:

3、一种玻璃切割用的下料装置,包括机架、喷气机构和掰片台,所述掰片台安装于机架顶部,构成用于支撑切割后的玻璃的平台,所述掰片台设有若干稳流腔室,所述掰片台背离机架的一侧开设有若干导气孔,所述导气孔呈阵列分布,若干所述稳流腔室连通的导气孔的数量相同,所述喷气机构与稳流腔室连通,以朝向掰片台表面供气。

4、通过采用上述技术方案,机架承载了掰片台和喷气机构的重量,从上一工序完成切割的玻璃被送入掰片台表面,喷气机构可以持续地向稳流腔室内注入气体,气体先填充整个稳流腔室,气体再从与稳流腔室连通的导气孔流出,形成向上的气压;当待掰片的玻璃滑入掰片台表面时,导气孔射出的气体持续为玻璃提供支撑力,并且若干导气孔射出的气体朝向在玻璃的压力下向四周逃逸,在玻璃底部形成了一层气模,以减小了玻璃与掰片台之间的摩擦力,同时使得操作人员移动玻璃更加省力,更加便捷。

5、可选的,所述喷气机构包括风机、管道,节流阀,所述风机安装于机架的底部,风机通过管道与稳流腔室连通,所述节流阀安装于管道与稳流腔室的连接处。

6、通过采用上述技术方案,风机可以将空气压缩通过管道输送至稳流腔室,可以根据实际生产的玻璃尺寸和厚度,调节节流阀的开闭程度,从而调节气流的流速,对每个稳流腔室内的气体流速进行调节,使得每个导气孔的气流流速比较接近,位于掰片台表面的玻璃所受气流的支撑力较为均匀,减小玻璃滑出掰片台的风险。

7、可选的,所述掰片台表面设有软垫,所述软垫与导气孔连通。

8、通过采用上述技术方案,软垫对玻璃具有保护作用,能够减缓玻璃受到的冲击力,减小玻璃与掰片台之间产生磕碰的风险。

9、可选的,所述导气孔与稳流腔室连接处呈变径设置,所述导气孔朝向背离稳流腔室方向直径变小。

10、通过采用上述技术方案,能够增大从稳流腔室内流出导气孔的气流的流速,当风机输出稳定且气流阀稳定的情况下,能够提升气流对玻璃的支撑力的同时降低能耗。

11、可选的,所述顶升机构包括驱动件和顶升块,所述驱动件安装于机架一侧的中间位置处,所述驱动件可伸缩,所述驱动件与顶升块连接,以带动顶升块部分突出掰片台。

12、通过采用上述技术方案,当大玻璃的纵向位置需要掰断时,顶升机构可以代替人工将玻璃沿纵向掰成两块,人工再将玻璃进一步沿着玻璃的横向掰成小型玻璃,顶升机构替代了部分人工难以实现的部分,优化了实际的生产流程。

13、可选的,所述顶升块的截面为楔形,所述顶升块背离机架的一侧为尖锐部。

14、通过采用上述技术方案,楔形设置的顶升块可以沿着玻璃纵向的缝隙将玻璃分成两份,且能够减小玻璃的震动,从而减小玻璃的损品率。

15、可选的,所述掰片台设有若干导向轮,所述导向轮通过转动轴与掰片台转动连接,若干所述导向轮在掰片台构成两个供玻璃移动的通道。

16、通过采用上述技术方案,导向轮能够限制分离后的玻璃横向移动,减小两块分离的玻璃产生碰撞损坏的风险,并将玻璃导向背离顶升机构方向移动。

17、可选的,所述导向轮表面套接有橡胶圈。

18、通过采用上述技术方案,玻璃接触导向轮时,橡胶圈可以降低玻璃受到的冲击力,减小玻璃损坏的风险。

19、可选的,掰片台设有第一平面和第一侧面,所述第一平面位于掰片台的顶部,所述第一侧面位于背离顶升机构一侧,所述第一侧面为圆弧面,所述第一侧面与第一平面之间呈钝角连接设置。

20、通过采用上述技术方案,操作人员可以将玻璃的切割缝对齐于第一平面和第一侧面的连接处,操作人员手持突出的玻璃朝向下用力,玻璃沿着切割缝分离成两块,呈圆弧设置的第一侧面掰下的玻璃有引导作用,减小操作人员用力过大而使得玻璃磕碰的风险。

21、综上所述,本申请包括以下至少一种有益技术效果:

22、1.当待掰片的玻璃滑入掰片台表面时,导气孔射出的气体持续为玻璃提供支撑力,并且若干导气孔射出的气体朝向在玻璃的压力下向四周逃逸,在玻璃底部形成了一层气模,以减小了玻璃与掰片台之间的摩擦力,同时使得操作人员移动玻璃更加省力,更加便捷;

23、2.每个导气孔的气流流速比较接近,位于掰片台表面的玻璃所受气流的支撑力较为均匀,减小玻璃滑出掰片台的风险;

24、3.能够增大从稳流腔室内流出导气孔的气流的流速,当风机输出稳定且气流阀稳定的情况下,能够提升气流对玻璃的支撑力的同时降低能耗。

技术特征:

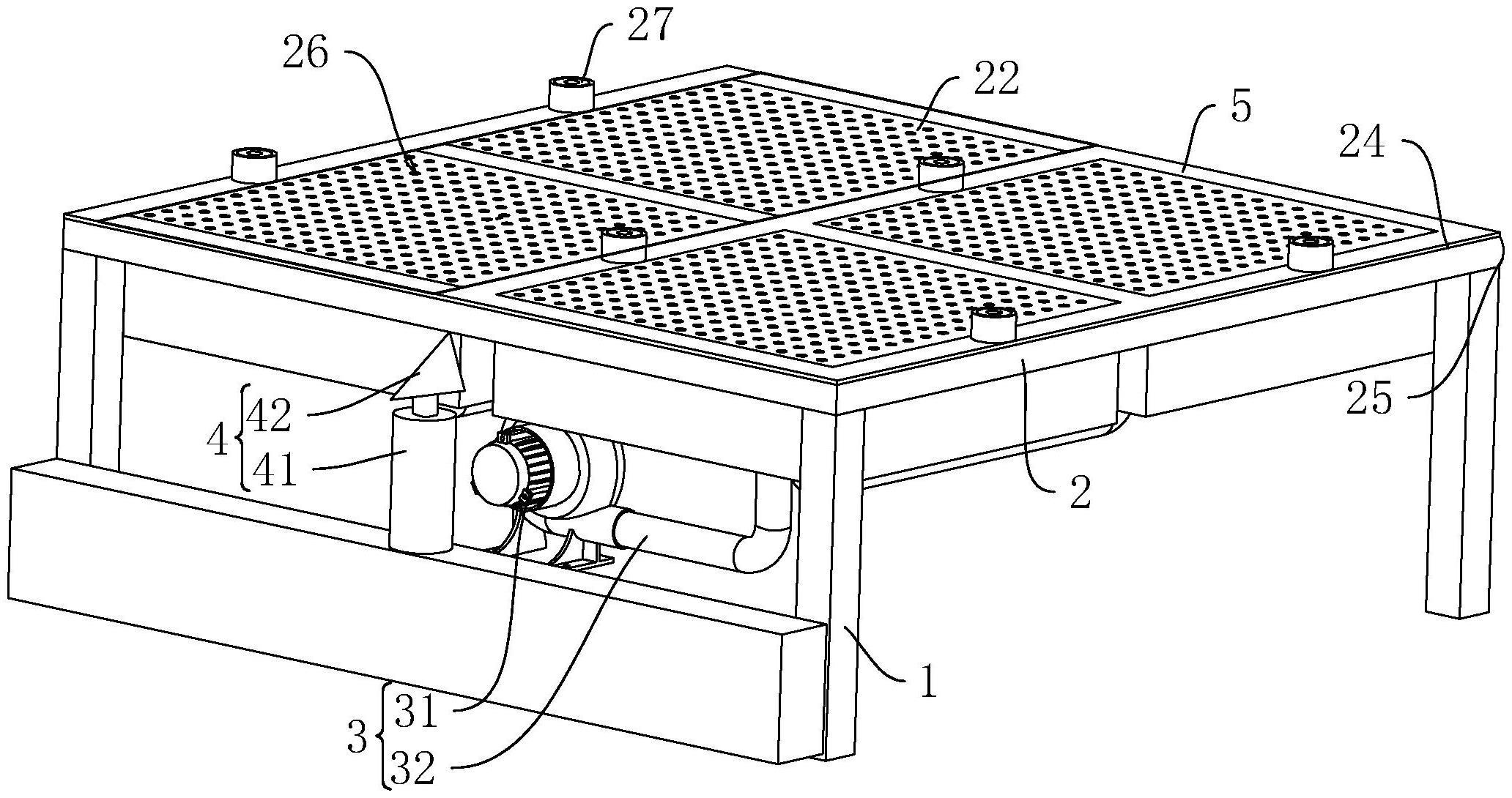

1.一种玻璃切割用的下料装置,其特征在于:包括机架(1)、喷气机构(3)和掰片台(2),所述掰片台(2)安装于机架(1)顶部,构成用于支撑切割后的玻璃(6)的平台,所述掰片台(2)设有若干稳流腔室(23),所述掰片台(2)背离机架(1)的一侧开设有若干导气孔(26),所述导气孔(26)呈阵列分布,若干所述稳流腔室(23)连通的导气孔(26)的数量相同,所述喷气机构(3)与稳流腔室(23)连通,以朝向掰片台(2)表面供气。

2.根据权利要求1所述的玻璃切割用的下料装置,其特征在于:所述喷气机构(3)包括风机(31)、管道(32),节流阀(33),所述风机(31)安装于机架(1)的底部,所述风机(31)通过管道(32)与稳流腔室(23)连通,所述节流阀(33)安装于管道(32)与稳流腔室(23)的连接处。

3.根据权利要求1所述的玻璃切割用的下料装置,其特征在于:所述掰片台(2)表面设有软垫(5),所述软垫(5)与导气孔(26)连通。

4.根据权利要求1所述的玻璃切割用的下料装置,其特征在于:所述导气孔(26)与稳流腔室(23)连接处呈变径设置,所述导气孔(26)朝向背离稳流腔室(23)方向直径变小。

5.根据权利要求1所述的玻璃切割用的下料装置,其特征在于:所述机架(1)的一侧设有顶升机构(4),所述顶升机构(4)包括驱动件(41)和顶升块(42),所述驱动件(41)安装于机架(1)一侧的中间位置处,所述驱动件(41)可伸缩,所述驱动件(41)与顶升块(42)连接,以带动顶升块(42)部分突出掰片台(2)。

6.根据权利要求5所述的玻璃切割用的下料装置,其特征在于:所述顶升块(42)的截面为楔形,所述顶升块(42)背离机架(1)的一侧为尖锐部。

7.根据权利要求1所述的玻璃切割用的下料装置,其特征在于:所述掰片台(2)设有若干导向轮(27),所述导向轮(27)通过转动轴与掰片台(2)转动连接,若干所述导向轮(27)在掰片台(2)构成两个供玻璃(6)移动的通道。

8.根据权利要求7所述的玻璃切割用的下料装置,其特征在于:所述导向轮(27)表面套接有橡胶圈(28)。

9.根据权利要求5所述的玻璃切割用的下料装置,其特征在于:掰片台(2)设有第一平面(24)和第一侧面(25),所述第一平面(24)位于掰片台(2)的顶部,所述第一侧面(25)位于背离顶升机构(4)一侧,所述第一侧面(25)为圆弧面,所述第一侧面(25)与第一平面(24)之间呈钝角连接设置。

技术总结

本申请涉及一种玻璃切割用的下料装置,其包括机架、喷气机构和掰片台,所述掰片台安装于机架顶部,构成用于支撑切割后的玻璃的平台,所述掰片台设有若干稳流腔室,所述掰片台背离机架的一侧开设有若干导气孔,所述导气孔呈阵列分布,若干所述稳流腔室连通的导气孔的数量相同,所述喷气机构与稳流腔室连通,以朝向掰片台表面供气。本申请的导气孔射出的气体持续为待掰片玻璃提供支撑力,并且若干导气孔射出的气体朝向在玻璃的压力下向四周逃逸,在玻璃底部形成了一层气模,以减小了玻璃与掰片台之间的摩擦力,同时使得操作人员移动玻璃更加省力,更加便捷。

技术研发人员:汤晖,周光祥,楼信忠

受保护的技术使用者:杭州中汇玻璃有限公司

技术研发日:20221230

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!