玻璃物品的制造方法以及玻璃物品的制造装置与流程

本发明涉及玻璃物品的制造方法以及玻璃物品的制造装置的改进。

背景技术:

1、在玻璃熔融炉中,通过利用使燃料(例如天然气等烃气体)燃烧的燃烧器、电极间的通电将粉状或者粒状的玻璃原料加热从而制造熔融玻璃。该熔融玻璃经过规定的成形工序而成为玻璃板、玻璃管、玻璃纤维等各种玻璃物品。

2、此时,在从玻璃熔融炉产生的废气中以气体或者微小固体的状态包含玻璃原料中所含的成分的一部分。因此,在废气中也较多包含能够作为玻璃原料而再循环的成分。因而,若能够从废气回收再循环原料,则能有助于玻璃原料的节约。另外,还同时保护环境。

3、作为这种方法之一,例如,在专利文献1中公开有从将包含硼的玻璃原料熔融的玻璃熔融炉的废气中回收包含硼的再循环原料的技术。详细而言,当将从玻璃熔融炉排出了的废气在喷雾塔中利用冷却水的喷雾来冷却时,在废气中作为气体而包含的硼作为固体(粉尘)析出,并被冷却水(捕集液)捕集。通过了喷雾塔的硼与湿式电集尘机的水接触,并被该水(捕集液)捕集。向该包含硼的捕集液添加消石灰等中和剂,并实施杂质除去等处理,由此硼作为再循环原料而被回收(参照专利文献1)。

4、现有技术文献

5、专利文献

6、专利文献1:日本特开2013-180284号公报

技术实现思路

1、发明要解决的课题

2、然而,在通过使用喷雾塔、湿式电集尘机的湿式设备回收硼的情况下,需要大规模的排水处理设备,由于消耗电力的增加导致运行成本增加并且初始成本增加。

3、本发明的课题在于低成本且高效率地从自玻璃熔融炉排出的废气中回收粉尘。

4、用于解决课题的方案

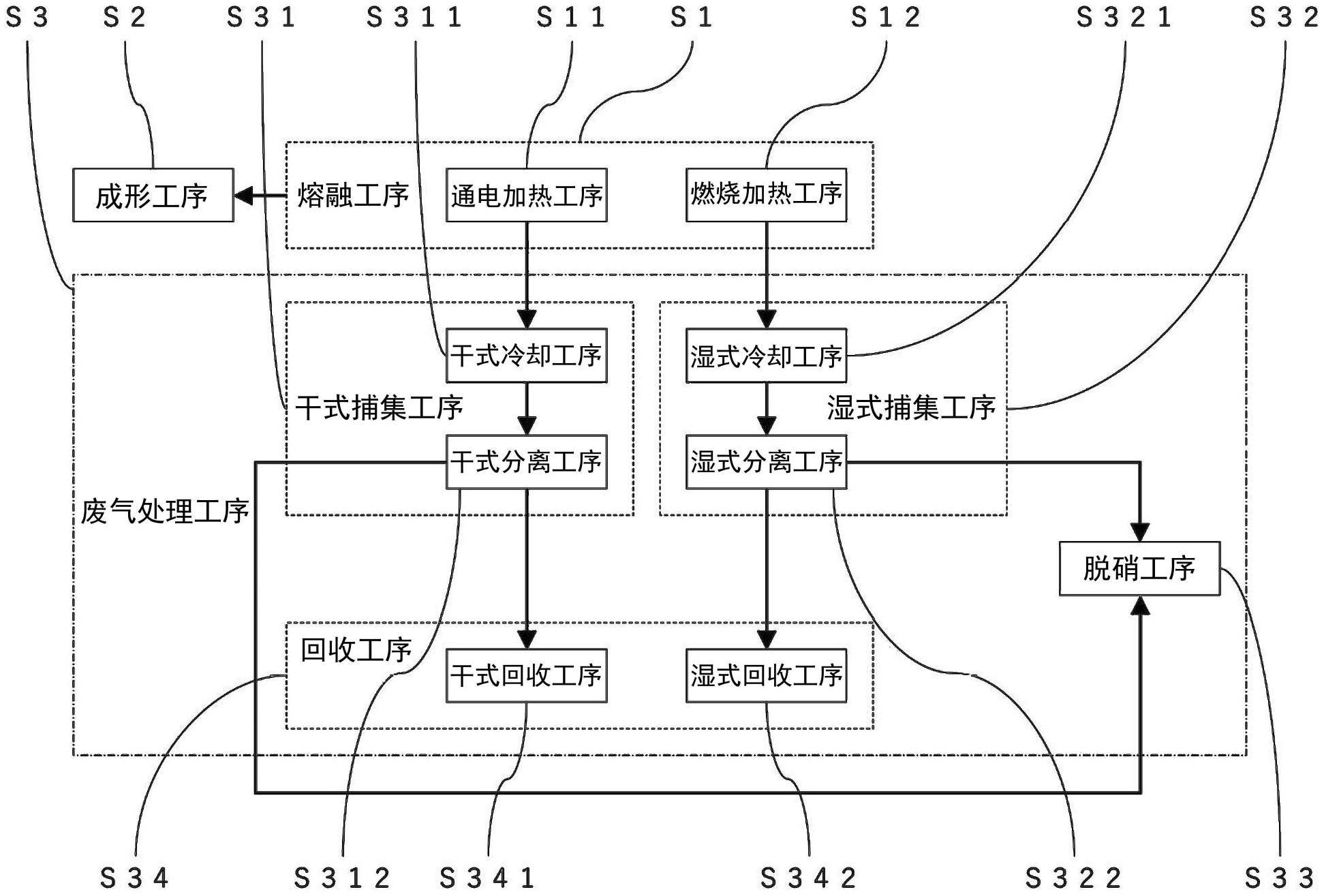

5、一种玻璃物品的制造方法,包括:熔融工序,在熔融炉内将玻璃原料加热而得到熔融玻璃;成形工序,将所述熔融玻璃成形为玻璃物品;以及废气处理工序,从自所述熔融炉内排出的废气中除去粉尘,所述玻璃物品的制造方法的特征在于,所述熔融工序包括主要通过使用电极的通电加热而将所述玻璃原料熔融的通电加热工序,所述废气处理工序包括对从正在执行所述通电加热工序的所述熔融炉内排出的所述废气进行处理的干式捕集工序,所述干式捕集工序包括向所述废气混合冷却气体的干式冷却工序以及使用干式分离装置从经过了所述干式冷却工序的所述废气中分离所述粉尘的干式分离工序。

6、作为用于在熔融炉内将玻璃原料熔融的加热手段,使用通电加热与燃烧加热。通电加热是通过向浸渍于熔融玻璃的电极间通电而将熔融玻璃加热的方法。燃烧加热是通过在熔融炉内使燃料燃烧而将玻璃原料以及熔融玻璃加热的方法。由通电加热产生的废气相比于由燃烧加热产生的废气,所包含的水蒸气的比例低。当废气所包含的水蒸气的比例高时,容易在袋滤器等干式分离装置中产生堵塞,可能导致维护成本增加。因而,若是主要通过使用电极的通电加热而将玻璃原料熔融的通电加热工序,则由于废气所包含的水蒸气的比例低,因此能够抑制堵塞,能够减少维护成本。另外,不使用喷雾塔、湿式电集尘机、排水处理设备、中和剂等药品,就能够进行废气处理,能够低成本且高效地从废气中回收粉尘。

7、在上述的结构中,优选的是,所述干式分离装置为袋滤器。根据这种结构,能够更低成本地从废气中回收粉尘。

8、在上述的结构中,优选的是,所述熔融工序包括至少通过使用燃烧器的燃烧加热而将所述玻璃原料熔融的燃烧加热工序,所述废气处理工序包括对从正在执行所述燃烧加热工序的所述熔融炉内排出的废气进行处理的湿式捕集工序,所述湿式捕集工序包括向所述废气散布冷却液的湿式冷却工序。从进行燃烧加热工序的熔融炉排出的废气所包含的水蒸气的比例高。湿式捕集工序能够无障碍地处理所包含的水蒸气的比例高的废气。因此,在进行燃烧加热时,通过进行湿式捕集工序,从而能够高效地进行废气处理。燃烧加热工序以及湿式捕集工序例如在熔融炉的启动时等暂时地实施,而不是像专利文献1那样始终使用喷雾塔等。因此,能够将喷雾塔等与其他熔融炉等共享或者小型化,能够减少运行成本以及初始成本。

9、在上述的结构中,优选的是,所述湿式捕集工序包括使用湿式分离装置从经过了所述湿式冷却工序的所述废气中分离所述粉尘的湿式分离工序。根据这种结构,能够更可靠地从废气中回收粉尘。

10、在上述的结构中,优选的是,所述湿式分离装置为湿式电集尘机。根据这种结构,能够更可靠地且更低成本地从废气中回收粉尘。

11、在上述的结构中,优选的是,经过了所述干式冷却工序的所述废气的温度为60℃以下。根据这种结构,能够使在废气中以气体状态包含的成分作为固体析出,并在干式分离工序中回收。

12、在上述的结构中,优选的是,从正在执行所述通电加热工序的所述熔融炉排出的废气中包含的水蒸气的体积分率为10%以下。根据这种结构,即使经过干式冷却工序,在废气中所包含的水蒸气也不结露,能够高效地进行干式捕集工序。

13、在上述的结构中,优选的是,所述玻璃原料包含硼,所述废气处理工序包括从所述粉尘中回收硼的回收工序。根据这种结构,能够将回收到的硼作为玻璃原料而再利用。需要说明的是,这里所说的“硼”包括氧化硼、硼酸等硼化合物(以下,相同)。

14、在上述的结构中,优选的是,所述废气处理工序包括对经过了所述干式捕集工序或者所述湿式捕集工序的废气实施脱硝处理的脱硝工序。根据这种结构,能够减少废气中所包含的氮氧化物向环境中流出的量。

15、在上述的结构中,优选的是,所述冷却气体的温度为15℃以上。根据这种结构,能够使在废气中以气体状态包含的成分作为固体析出。另外,经过了干式冷却工序的废气不被过度冷却,而能够防止废气中所包含的水蒸气的结露。由此,能够防止干式分离装置的堵塞、设备的腐蚀。

16、在上述的结构中,优选的是,所述冷却气体被来自所述熔融炉的废热加热。在外部气温为15℃以上的情况下,作为冷却气体,能够直接利用外部气体。另一方面,在外部气温小于15℃的情况下,为了防止废气中所包含的水蒸气的结露,通过升温到15℃以上从而能够用作冷却气体。在将外部气体升温时,通过使用来自熔融炉的废热,从而能够减少所使用的能量。

17、另外,本发明的玻璃物品的制造装置具备:熔融炉,其将玻璃原料加热而得到熔融玻璃;成形装置,其将所述熔融玻璃成形为玻璃物品;以及废气处理设备,其从自所述熔融炉内排出的废气中除去粉尘,所述玻璃物品的制造装置的特征在于,在所述熔融炉中,进行主要通过使用电极的通电加热而将所述玻璃原料熔融的通电加热工序,所述废气处理设备具备干式捕集设备,所述干式捕集设备包括向所述废气混合冷却气体的干式冷却装置以及使用袋滤器从所述废气中分离所述粉尘的干式分离装置,在所述干式捕集设备中,对从正在执行所述通电加热工序的所述熔融炉内排出的废气进行处理。根据这种结构,能够低成本且高效地从自玻璃熔融炉排出的废气中回收粉尘。

18、发明效果

19、根据本发明,能够低成本且高效地从自玻璃熔融炉排出的废气中回收粉尘。

技术特征:

1.一种玻璃物品的制造方法,包括:

2.根据权利要求1所述的玻璃物品的制造方法,其特征在于,

3.根据权利要求1或2所述的玻璃物品的制造方法,其特征在于,

4.根据权利要求3所述的玻璃物品的制造方法,其特征在于,

5.根据权利要求4所述的玻璃物品的制造方法,其特征在于,

6.根据权利要求1~5中任一项所述的玻璃物品的制造方法,其特征在于,

7.根据权利要求1~6中任一项所述的玻璃物品的制造方法,其特征在于,

8.根据权利要求1~7中任一项所述的玻璃物品的制造方法,其特征在于,

9.根据权利要求1~8中任一项所述的玻璃物品的制造方法,其特征在于,

10.根据权利要求1~9中任一项所述的玻璃物品的制造方法,其特征在于,

11.根据权利要求10所述的玻璃物品的制造方法,其特征在于,

12.一种玻璃物品的制造装置,具备:

技术总结

玻璃物品的制造方法包括:熔融工序(S1),在熔融炉(1)内将玻璃原料(Gr)加热而得到熔融玻璃(Gm);成形工序(S2),将熔融玻璃(Gm)成形为玻璃物品(Gp);以及废气处理工序(S3),从自熔融炉(1)内排出的废气(Gs)中除去粉尘。熔融工序(S1)包括主要通过使用电极的通电加热而将玻璃原料(Gr)熔融的通电加热工序(S11)。废气处理工序(S3)包括对从正在执行通电加热工序(S11)的熔融炉(1)内排出的废气(Gs)进行处理的干式捕集工序(S31)。干式捕集工序(S31)包括向废气(Gs)混合冷却气体(Gc)的干式冷却工序(S311)以及使用干式分离装置(312)从经过了干式冷却工序(S311)的废气(Gs)中分离粉尘的干式分离工序(S312)。由此,能够低成本且高效地从自玻璃熔融炉排出的废气中回收粉尘。

技术研发人员:泽田哲也,束原大贵

受保护的技术使用者:日本电气硝子株式会社

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!