玻璃成形用模具及玻璃成形物的成形方法与流程

本发明涉及玻璃成形用模具及玻璃成形物的成形方法。

背景技术:

1、作为使用玻璃加工光学元件等玻璃成形物的方法,已知有使接近熔融状态的高温的玻璃流入模具内而成形的熔融成形法、将固体状态的预成型体加热软化并用模具冲压成形的压模法。在熔融成形法中,由于对800℃~900℃的高温的熔融状态的玻璃进行处理,因此玻璃成形物通过与模具接触而其热立即发散到模具内而冷却,在成形物内部残留伴随着冷却收缩而产生的较大的残留应力或应变,需要用于除去这些残留应力或应变的退火工序、用于提高成形精度的后工序。在压模法中,由于使用加热器进行加热和冷却,因此能够减小残留应力和应变,但需要长时间进行加热和冷却,存在能量效率较低这样的问题。

2、相对于此,例如在专利文献1中公开了一种树脂成形装置,其包括用于相对于固定模具前进而合模的可动模具、形成在可动模具的底面上的绝热层、以及设于绝热层上的转印板。向由固定模具和可动模具划定的模腔内填充树脂,并进行合模,从而将转印板的图案转印于树脂。在此,通过在转印板和可动模具之间设置的绝热层包含蜂窝构造,从而能够抑制成形树脂的热发散到可动模具,由此能够防止伴随着成形物的冷却收缩而产生残留应力和应变。

3、专利文献1:国际公开第2007/123210号

技术实现思路

1、发明要解决的问题

2、但是,在树脂成形的情况下,由于树脂的成形温度为300℃左右,因此可以使用树脂类粘接剂或焊料以将转印板和绝热层固定于可动模具,但在玻璃成形的情况下,由于玻璃的成形温度如上所述达到约900℃,因此粘接剂等无法再发挥功能,专利文献1所公开的树脂成型用的模具难以具备足够的用于玻璃成形的耐压性和耐热性。

3、用于解决问题的方案

4、(项目1)

5、玻璃成形用模具可以具备成形面,该成形面具有与玻璃成形物的一侧的形状对应的表面形状。

6、玻璃成形用模具可以具备绝热部,该绝热部与所述成形面一体地形成,在所述成形面的背面侧的至少一部分区域包含至少1个空洞。

7、玻璃成形用模具可以具备基座,该基座支承所述绝热部。

8、(项目2)

9、可以是,所述绝热部包含在与按压所述成形面的方向交叉的面内二维配置的多个空洞。

10、(项目3)

11、可以是,所述交叉的面内的所述多个空洞相对于划分所述多个空洞的壁的面积比在所述交叉的面内的周缘侧比在所述交叉的面内的中心大。

12、(项目4)

13、可以是,所述交叉的面内的所述多个空洞相对于划分所述多个空洞的壁的面积比在按压所述玻璃成形物的较薄的部分的区域比在按压所述玻璃成形物的较厚的部分的区域大。

14、(项目5)

15、可以是,所述多个空洞中的至少1个空洞沿按压所述成形面的方向延伸。

16、(项目6)

17、可以是,所述多个空洞中的至少另外1个空洞沿所述成形面的背面的法线方向延伸。

18、(项目7)

19、可以是,所述多个空洞形成蜂窝构造。

20、(项目8)

21、可以是,所述绝热部的在所述按压的方向上的厚度恒定。

22、(项目9)

23、可以是,所述绝热部的在所述按压的方向上的厚度在按压所述玻璃成形物的较薄的部分的区域比在按压所述玻璃成形物的较厚的部分的区域大。

24、(项目10)

25、可以是,所述基座与所述绝热部一体地形成,并且包含与所述多个空洞分别连通的多个孔部。

26、(项目11)

27、玻璃成形物的成形方法可以包括这样的阶段:在至少单侧使用1个项目1~10中任一项所述的玻璃成形用模具来成形玻璃成形物。

28、另外,上述的发明的概要不列举本发明的全部特征。此外,这些特征组的子组合也可成为发明。

技术特征:

1.一种玻璃成形用模具,其中,

2.根据权利要求1所述的玻璃成形用模具,其中,

3.根据权利要求2所述的玻璃成形用模具,其中,

4.根据权利要求2或3所述的玻璃成形用模具,其中,

5.根据权利要求2~4中任一项所述的玻璃成形用模具,其中,

6.根据权利要求2~5中任一项所述的玻璃成形用模具,其中,

7.根据权利要求2~6中任一项所述的玻璃成形用模具,其中,

8.根据权利要求2~7中任一项所述的玻璃成形用模具,其中,

9.根据权利要求2~7中任一项所述的玻璃成形用模具,其中,

10.根据权利要求2~9中任一项所述的玻璃成形用模具,其中,

11.一种玻璃成形物的成形方法,其中,

技术总结

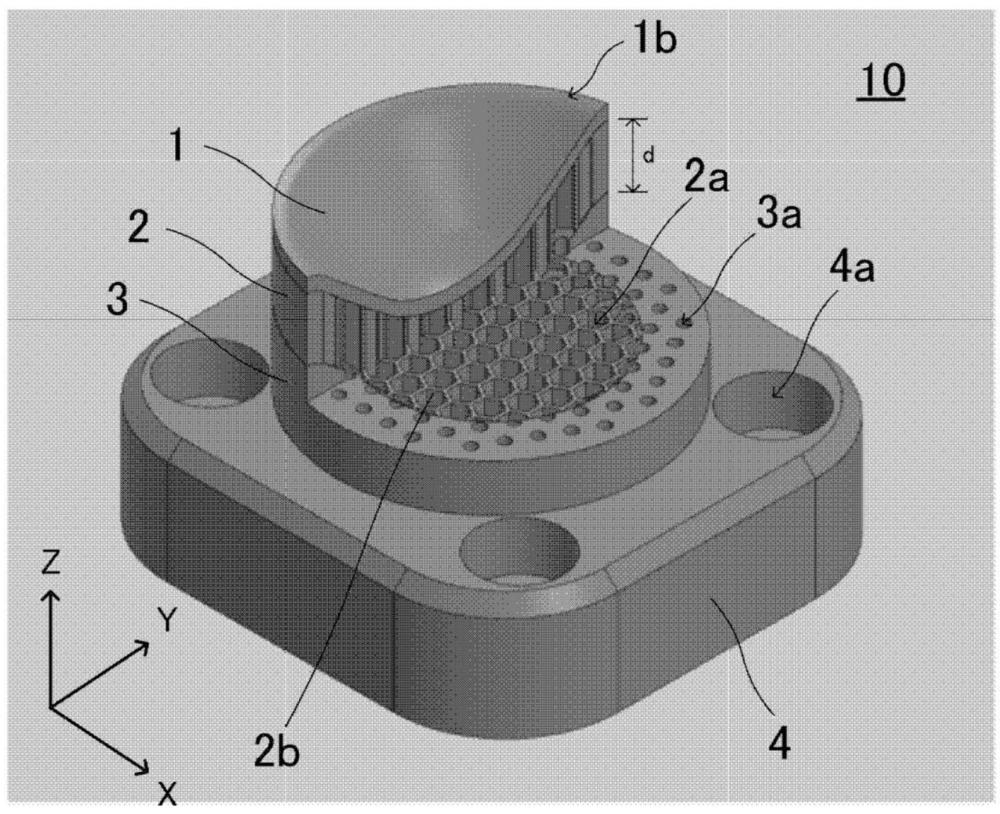

玻璃成形用模具(10)包括:成形面(1),其具有与玻璃成形物的一侧的形状对应的表面形状;绝热部(2),其与成形面(1)一体地形成,在成形面(1)的背面侧的至少一部分区域包含至少1个空洞(2a);以及基座(3),其支承绝热部(2)。由此,与成形面(1)一体地形成的绝热部(2)在成形面(1)的背面侧的至少一部分区域包含至少1个空洞(2a)而具备绝热性(导热系数下降),由此,在利用成形面(1)按压而成形玻璃成形物时能够抑制玻璃成形物的热经由成形面(1)发散而玻璃成形物冷却的状况,通过绝热部(2)与成形面一体地形成,能够经得住玻璃成形物的较大的成形压力和高温度。

技术研发人员:山形丰,森田晋也,杉浦里绮,丸智久,小手川祥司,山田纯宽,伊藤千春

受保护的技术使用者:国立研究开发法人理化学研究所

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!