一种复合型膨胀增韧水泥浆体系及其制备方法与流程

本发明涉及油气井固井领域,更具体地说,涉及一种复合型膨胀增韧水泥浆体系及其制备方法。

背景技术:

1、水泥浆的水化和胶凝作用及环空内桥塞的形成会降低水泥浆柱作用在下部地层的有效液柱压力。但是,仅仅是在水泥石形成过程中,胶凝强度发展和架桥堵塞形成,并不会降低原始地层压力,只有水泥浆凝固过程中出现了严重的体积收缩,井筒地层压力才会减小,所以,水泥浆失重以及体积收缩是环空窜流的两个相辅相成、缺一不可的条件。如果水泥浆没有出现胶凝失重和架桥作用,即使水泥浆出现了体积收缩也不会出现严重的窜流;相反,如果水泥浆不存在体积减小,水泥浆的失重就不会对油气井造成太大的危害。然而,现有技术固井所采用的硅酸盐水泥存在一个致命的弱点,那就是在水化过程中会发生体积收缩,体积收缩水泥水化产生的体积收缩将导致水泥环与地层或者套管剥离,从而在界面处形成微环隙,这会严重影响一、二界面的胶结质量。

2、油井水泥另外一个先天的弱点是脆性,即韧性不足,井下水泥环受到射孔弹高能聚流的作用时瞬间承受3000-4000mpa 的冲击压力应力波在水泥环局部形成高拉伸应力区,当水泥受到的径向拉应力超过其极限应力时,水泥环会破裂形成宏观裂纹。油气井后续增产措施使裂纹进一步扩大,甚至使水泥环丧失封隔作用彻底失效,造成地下流体(油、气、水)层间窜流。在生产井中层间窜流可使油气资源流失或使其他地层的流体进入产层;在注水井中出现层间窜流可使注入的流体通过水泥环进入非目的层,从而影响油气采收率的提高。

3、由于水泥石收缩和脆性是水泥环同时存在的两种天然属性,因此,研究膨胀剂和增韧剂的协同作用机理,开发出一种能同时解决水泥石天然存在的这两个不足特性的添加剂,同时该添加剂不能对水泥浆其他性能造成影响,显得尤为重要。

技术实现思路

1、本发明目的是提供一种复合型膨胀增韧水泥浆体系及其制备方法,以解决现有水泥易收缩、脆性大导致的水泥环易产生微环隙、微裂缝,从而封固失效等问题。

2、为了实现上述目的,本发明提供一种复合型膨胀增韧水泥浆体系,包括以下重量份:水泥100份、降失水剂1.2-2.5份、分散剂0.2-0.5份、消泡剂0.2-0.5份、复合型膨胀增韧剂1-6份、水43-50份。

3、优选的,包括以下重量份:水泥100份、降失水剂1.5-1.8份、分散剂0.3-0.35份、消泡剂0.25-0.3份、复合型膨胀增韧剂4-5份、水43-50份;

4、所述水泥,为g级高抗硫酸盐水泥;

5、所述降失水剂,为有机交联聚乙烯醇类降失水剂;

6、所述分散剂,为醛酮聚合物类分散剂;

7、所述消泡剂,为酯醚类消泡剂。

8、优选的,所述复合型膨胀增韧剂包括以下重量份:元明粉8-15份、可溶性纤维18-35份、半水石膏33-45份、微硅20-25份。

9、优选的,所述复合型膨胀增韧剂包括以下重量份:元明粉10-13份、可溶性纤维30-33份、半水石膏36-40份、微硅20-24份;

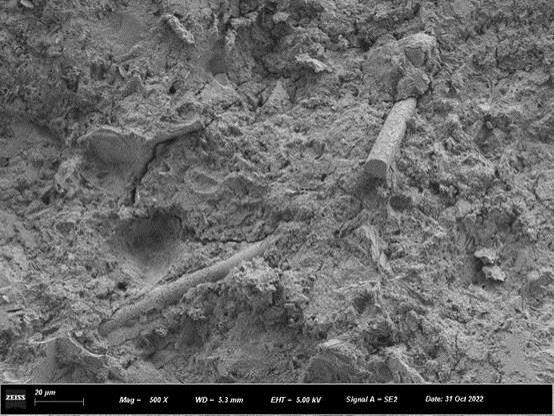

10、其中,元明粉中硫酸钠含量为99-100%;可溶性纤维的长度范围为100-200μm,长径比为20/1-40/1;所述半水石膏的粒径范围为10-30µm;微硅的粒径范围为0.1-0.3µm,微硅中二氧化硅的含量为98-100%,平均粒径为0.1-0.3µm。

11、本发明提供一种膨胀增韧水泥浆体系的制备方法,包括以下步骤:

12、s1、将水泥、复合型膨胀增韧剂、降失水剂和分散剂混合,得到混合粉体;

13、s2、将水和消泡剂混合,得到混合液体;

14、s3、将所述混合粉体在0-15s内倒入以4000r/min的转速搅拌的所述混合液体中,在12000r/min的转速下搅拌35秒,得到所述水泥浆体系。

15、优选的,各组分中水泥、降失水剂、分散剂、消泡剂、复合型膨胀增韧剂、水的重量份比为100:1.2-2.5:0.2-0.5:0.2-0.5:1-6:43-50;所述复合型膨胀增韧剂中元明粉、可溶性纤维、半水石膏、微硅的重量份比为8-15:18-35:33-45:20-25。

16、本发明提供一种复合型膨胀增韧剂,包括以下重量份:元明粉8-15份、可溶性纤维18-35份、半水石膏33-45份、微硅20-25份。

17、优选的,包括以下重量份:元明粉10-13份、可溶性纤维30-33份、半水石膏36-40份、微硅20-24份;

18、其中,元明粉中硫酸钠含量为99-100%;可溶性纤维的长度范围为100-200μm,长径比为20/1-40/1;所述半水石膏的粒径范围为10-30µm;微硅的粒径范围为0.1-0.3µm,微硅中二氧化硅的含量为98-100%,平均粒径为0.1-0.3µm。

19、本发明提供一种复合型膨胀增韧剂的制备方法,包括如下步骤:

20、s1、先将元明粉与可溶性纤维混合,搅拌30min;

21、s2、再加入半水石膏,继续搅拌20-30min;

22、s3、最后投入微硅,继续搅拌25-30min,即得。

23、优选的,元明粉、可溶性纤维、半水石膏、微硅的重量份比为8-15:18-35:33-45:20-25;

24、元明粉中硫酸钠含量为99-100%;可溶性纤维的长度范围为100-200μm,长径比为20/1-40/1;所述半水石膏的粒径范围为10-30µm;微硅的粒径范围为0.1-0.3µm,微硅中二氧化硅的含量为98-100%,平均粒径为0.1-0.3µm。

25、本发明具有如下有益效果:

26、本发明的复合型膨胀增韧水泥浆体系,制备出具有增强水泥石早期强度作用的复合型膨胀增韧剂,该复合型膨胀增韧剂还具有增大水泥石膨胀率、及提高水泥石韧性等作用,尤其是通过限定长度范围、长径比使可溶性纤维在元明粉的分散作用下,能够在制备水泥浆时,不会影响水泥浆的配浆和易性;并且通过进一步限定半水石膏和微硅粒径,有效提高吸附性。复合型膨胀增韧剂中的元明粉与半水石膏起到调控早期水泥水化产物钙矾石的生产量,从而提升水泥石的膨胀性能;微硅粒径小,填充在水泥石的孔隙中,增大水泥石密实度,其主要成分sio2还能起到促进水泥石早起水化反应的作用;可溶性纤维与水泥石间亲和力较好,降低水泥石弹性模量,增加水泥石的韧性,纤维增韧效果与晶格膨胀材料膨胀效果相得益彰,使该水泥石即既有出色的膨胀效果兼具良好的力学性能。

27、本发明制备的复合型膨胀增韧剂的方法,有效避免现有技术制备的膨胀增韧剂容易混配不均匀,易吸附成团,影响水泥浆配制,也会降低水泥浆的流动性的问题。

28、经过大量实验,本发明在实际作业现场中的应用取得了较好效果,显著提升了固井质量。

技术特征:

1.一种膨胀增韧水泥浆体系,其特征在于,包括以下重量份:水泥100份、降失水剂1.2-2.5份、分散剂0.2-0.5份、消泡剂0.2-0.5份、复合型膨胀增韧剂1-6份、水43-50份。

2.根据权利要求1所述膨胀增韧水泥浆体系,其特征在于,包括以下重量份:水泥100份、降失水剂1.5-1.8份、分散剂0.3-0.35份、消泡剂0.25-0.3份、复合型膨胀增韧剂4-5份、水43-50份;

3.根据权利要求1-2任一所述膨胀增韧水泥浆体系,其特征在于,所述复合型膨胀增韧剂包括以下重量份:元明粉8-15份、可溶性纤维18-35份、半水石膏33-45份、微硅20-25份。

4.根据权利要求3所述膨胀增韧水泥浆体系,其特征在于,所述复合型膨胀增韧剂包括以下重量份:元明粉10-13份、可溶性纤维30-33份、半水石膏36-40份、微硅20-24份;

5.一种膨胀增韧水泥浆体系的制备方法,其特征在于,包括以下步骤:

6.根据权利要求5所述膨胀增韧水泥浆体系的制备方法,其特征在于,各组分中水泥、降失水剂、分散剂、消泡剂、复合型膨胀增韧剂、水的重量份比为100:1.2-2.5:0.2-0.5:0.2-0.5:1-6:43-50;所述复合型膨胀增韧剂中元明粉、可溶性纤维、半水石膏、微硅的重量份比为8-15:18-35:33-45:20-25。

7.一种复合型膨胀增韧剂,其特征在于,包括以下重量份:元明粉8-15份、可溶性纤维18-35份、半水石膏33-45份、微硅20-25份。

8.根据权利要求7所述复合型膨胀增韧剂,其特征在于,包括以下重量份:元明粉10-13份、可溶性纤维30-33份、半水石膏36-40份、微硅20-24份;

9.一种复合型膨胀增韧剂的制备方法,其特征在于,包括如下步骤:

10.根据权利要求9所述复合型膨胀增韧剂的制备方法,其特征在于,元明粉、可溶性纤维、半水石膏、微硅的重量份比为8-15:18-35:33-45:20-25;

技术总结

本发明提供一种复合型膨胀增韧水泥浆体系,包括以下重量份:水泥100份,复合型膨胀增韧剂3‑6份,降失水剂1.2‑2.5份,分散剂0.2‑0.5份,消泡剂0.2‑0.5份,水43‑50份;所述复合型膨胀增韧剂包括:元明粉8‑15份;可溶性纤维18‑35份;半水石膏33‑45份;微硅20‑25份。本发明提供的复合型膨胀增韧水泥浆体系能够有效增大水泥石膨胀率、提高水泥石韧性;本发明制备的复合型膨胀增韧剂可以改变水泥水化产物,减小水泥石的收缩性,降低水泥石的弹性模量与泊松比,从而可以有效抑制水泥石的收缩与高脆性导致的固井质量差等问题。

技术研发人员:李鹏飞,王建伟,杨先涛,安龙龙,李晓维

受保护的技术使用者:中曼石油天然气集团股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!