石墨烯粉体的提纯方法、提纯装置及制备方法与流程

本申请涉及碳材料,特别涉及一种石墨烯粉体的提纯方法、提纯装置及制备方法。

背景技术:

1、石墨烯是一种由碳原子以sp2杂化组成的二维蜂窝状晶体材料,具有优异的光学、电学、力学特性,在材料学、微纳米加工、能源、生物医学等领域具有重要的应用前景。目前石墨烯粉体的制备方法有机械剥离法、氧化还原法和化学气相沉积(cvd)法;机械剥离法能够制备得到缺陷少的石墨烯粉体,但是石墨烯层数厚,制备成本高;氧化还原法能够以较低成本制备石墨烯粉体,但是需要使用大量的强酸、强氧化剂,不仅对石墨烯的结构造成严重破坏,而且在制备过程中产生大量废水,环境污染严重。相较于上述两种方式,cvd法制备的石墨烯质量高,且过程环保,是目前制备高质量石墨烯薄膜和石墨烯粉体的最有效方法。

2、石墨烯粉体的cvd法制备过程中,通常采用金属作为催化剂,如采用金属液体,催化碳源气体在高温下产生裂解反应,但该方式制备的石墨烯不可避免的会粘附很多金属催化剂粉末,需进行产物提纯处理。现有的提纯方法是将得到的石墨烯粉体加入水中,利用超声分散以去除金属粉末,或者,利用酸性化学试剂将金属粉末腐蚀,然后经纯水清洗、干燥等步骤后得到纯净的石墨烯粉体。前一种方法虽然操作简单,但是由于石墨烯的密度比水密度大1倍,分离提纯效果差;第二种方法的处理工艺复杂、成本高,同时存在废液污染,不符合环保需求,且不能实现催化剂的循环利用,导致资源浪费。

技术实现思路

1、针对现有技术的上述问题,本申请提供一种石墨烯粉体的提纯方法、提纯装置及制备方法,具体技术方案如下:

2、一方面,本申请提供一种石墨烯粉体的提纯方法,所述方法包括:

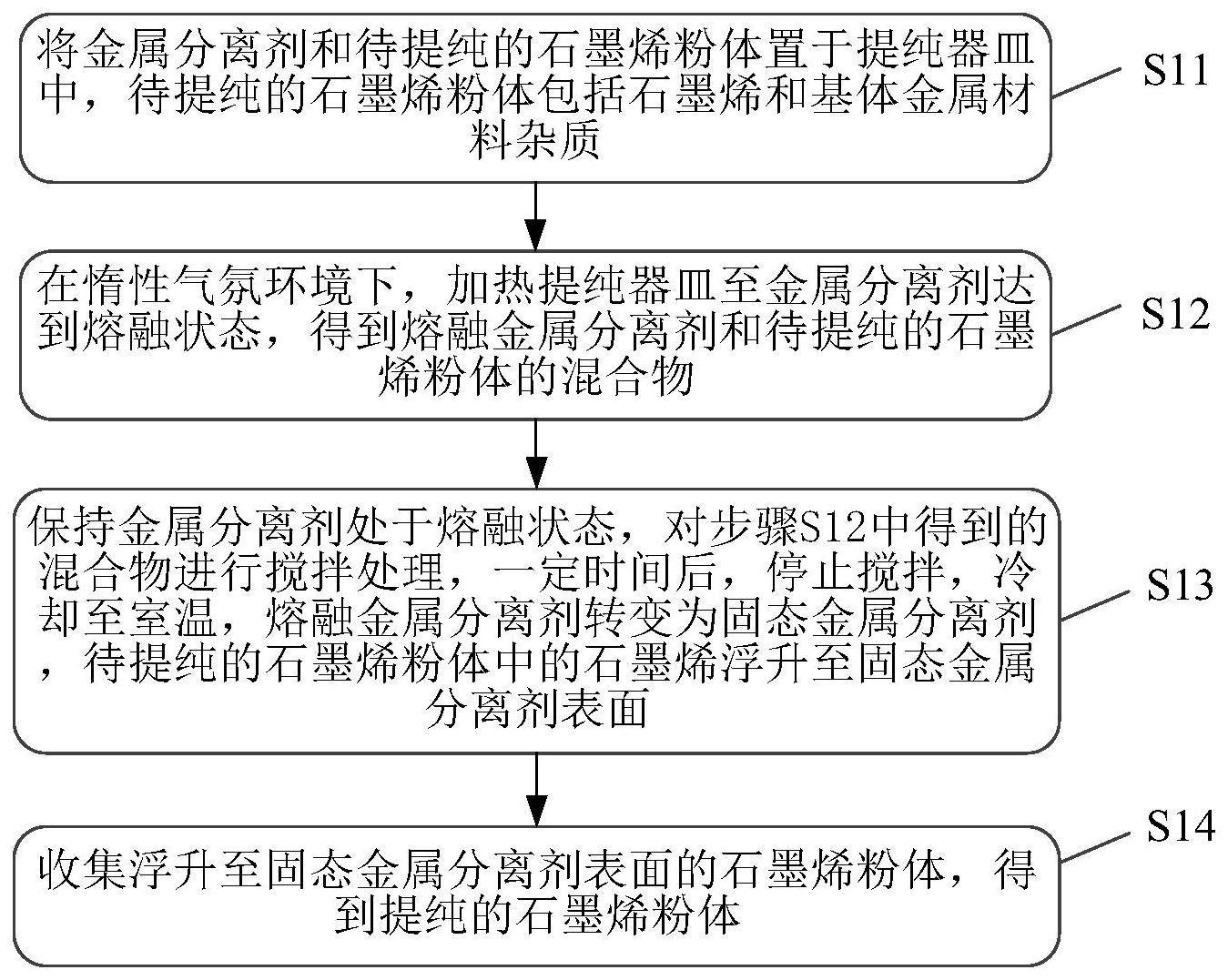

3、s11:将金属分离剂和待提纯的石墨烯粉体置于提纯器皿中,所述待提纯的石墨烯粉体包括石墨烯和基体金属材料杂质,所述金属分离剂的熔点小于所述基体金属材料杂质的熔点;

4、s12:在惰性气氛环境下,加热提纯器皿至所述金属分离剂达到熔融状态,得到熔融金属分离剂和所述待提纯的石墨烯粉体的混合物;

5、s13:保持所述金属分离剂处于熔融状态,对步骤s12中得到的所述混合物进行搅拌处理,一定时间后,停止搅拌,冷却至室温,所述熔融金属分离剂转变为固态金属分离剂,所述待提纯的石墨烯粉体中的石墨烯浮升至所述固态金属分离剂表面;

6、s14:收集浮升至所述固态金属分离剂表面的石墨烯粉体,得到提纯的石墨烯粉体。

7、具体地,所述金属分离剂包括镓、锡、铝、锌、锗、铜中的一种或多种。

8、具体地,所述步骤s13中搅拌处理的搅拌转速为2000~2500转/min,搅拌时长为30~60min。

9、可选地,所述金属分离剂的密度大于石墨烯的密度,小于基体金属材料杂质的密度;所述s13步骤中,冷却至室温后,所述基体金属材料杂质沉降至所述固态金属分离剂的底部;

10、在步骤s13之后,所述方法还包括:打开所述提纯器皿底部的排料孔,使基体金属材料杂质从所述提纯器皿底部的排料孔中排出。

11、另一方面,本申请提供一种石墨烯粉体的制备方法,所述方法包括:

12、s21:将基体金属材料置于反应器皿中,在惰性气氛环境下加热反应器皿至所述基体金属材料达到熔融状态;

13、s22:继续加热,使熔融的基体金属材料达到目标生长温度,从熔融的基体金属材料底部通入碳源气体,使碳源气体在熔融的基体金属材料中形成气泡,并朝向熔融的基体金属材料的上液面上升,在气泡上升过程中,所述碳源气体在所述基体金属材料的催化作用下反应生成石墨烯;

14、s23:气泡上升至熔融的基体金属材料的上液面后破裂,在气流吹扫作用下,收集气泡破裂所释放的石墨烯粉体,得到待提纯的石墨烯粉体,所述待提纯的石墨烯粉体包括石墨烯和基体金属材料杂质;

15、s24:将金属分离剂和所述待提纯的石墨烯粉体置于提纯器皿中,所述金属分离剂的熔点小于所述基体金属材料杂质的熔点;

16、s25:在惰性气氛环境下,加热提纯器皿至所述金属分离剂达到熔融状态,得到熔融金属分离剂和所述待提纯的石墨烯粉体的混合物;

17、s26:保持所述金属分离剂处于熔融状态,对步骤s25中得到的所述混合物进行搅拌处理,一定时间后,停止搅拌,冷却至室温,所述熔融金属分离剂转变为固态金属分离剂,所述待提纯的石墨烯粉体中的石墨烯浮升至所述固态金属分离剂表面;

18、s27:收集浮升至所述固态金属分离剂表面的石墨烯粉体,得到提纯的石墨烯粉体。

19、可选地,所述基体金属材料包括铜、铬、铅、铜铁合金、铜镍合金、铜钛合金、铜钴合金、铜锰合金、铜铬合金、铜铅合金、铜钌合金、铜铱合金、铜钼合金中的一种或几种。

20、另一方面,本申请提供一种石墨烯粉体提纯装置,应用于上述的石墨烯粉体的提纯方法或石墨烯粉体的制备方法,所述提纯装置包括炉体、提纯器皿、加热系统、搅拌系统和驱动系统;

21、所述提纯器皿置于所述炉体内,所述提纯器皿具有器皿内腔和设置于所述器皿内腔顶端的放料口,金属分离剂和待提纯的石墨烯粉体能够通过所述放料口置于所述提纯器皿中;

22、所述加热系统用于对所述提纯器皿进行加热,以使所述提纯器皿中的金属分离剂达到熔融状态;

23、所述搅拌系统用于对所述提纯器皿中的熔融金属分离剂和待提纯的石墨烯粉体的混合物进行搅拌;所述搅拌系统包括石墨搅拌桨,所述石墨搅拌桨与所述驱动系统驱动连接,在所述驱动系统的作用下,所述石墨搅拌桨能够伸入或远离所述器皿内腔。

24、具体地,所述提纯器皿的底部还设置有排料孔和堵头件,所述排料孔用于排出沉降至所述金属分离剂底部的基体金属材料杂质;

25、所述排料孔的一端连通所述器皿内腔,所述排料孔的另一端与所述堵头件可拆卸连接。

26、具体地,所述器皿内腔的下部为椎状结构,所述排料孔设置与所述椎状结构的中部。

27、具体地,所述排料孔为阶梯孔,包括连通的第一孔段和第二孔段,所述第二孔段的内径大于所述第一孔段的内径;

28、所述第一孔段与所述器皿内腔连通,所述第二孔段与所述堵头件可拆卸连接,所述第一孔段和第二孔段的连接处形成台阶面,所述堵头件的抵紧面与所述台阶面紧密配合。

29、基于上述技术方案,本申请具有以下有益效果:

30、本申请的石墨烯粉体的提纯方法利用熔融的金属分离剂,在搅拌处理下实现分离提纯,得到纯净的石墨烯粉体,实现物理方式的石墨烯提纯,过程中不使用化学试剂,不会产生废水废气排放,对环境几乎无污染;并且,提纯效率高,金属分离剂可循环利用,成本较低。

技术特征:

1.一种石墨烯粉体的提纯方法,其特征在于,所述方法包括:

2.根据权利要求1中所述的提纯方法,其特征在于,所述金属分离剂包括镓、锡、铝、锌、锗、铜中的一种或多种。

3.根据权利要求1中所述的提纯方法,其特征在于,所述步骤s13中搅拌处理的搅拌转速为2000~2500转/min,搅拌时长为30~60min。

4.根据权利要求1-3中任一项所述的提纯方法,其特征在于,所述金属分离剂的密度大于石墨烯的密度且小于所述基体金属材料杂质的密度;所述s13步骤中,冷却至室温后,所述基体金属材料杂质沉降至所述固态金属分离剂的底部;

5.一种石墨烯粉体的制备方法,其特征在于,所述方法包括:

6.根据权利要求5中所述的制备方法,其特征在于,所述基体金属材料包括铜、铬、铅、铜铁合金、铜镍合金、铜钛合金、铜钴合金、铜锰合金、铜铬合金、铜铅合金、铜钌合金、铜铱合金、铜钼合金中的一种或几种。

7.一种石墨烯粉体提纯装置,应用于权利要求1-4中任一项所述的石墨烯粉体的提纯方法或权利要求5中所述的石墨烯粉体的制备方法,其特征在于,所述提纯装置包括炉体、提纯器皿、加热系统、搅拌系统和驱动系统;

8.根据权利要求7中所述的提纯装置,其特征在于,所述提纯器皿的底部还设置有排料孔和堵头件,所述排料孔用于排出沉降至所述金属分离剂底部的基体金属材料杂质;

9.根据权利要求7或8中任一项所述的提纯装置,其特征在于,所述器皿内腔的下部为椎状结构,所述排料孔设置与所述椎状结构的中部。

10.根据权利要求8中所述的提纯装置,其特征在于,所述排料孔为阶梯孔,包括连通的第一孔段和第二孔段,所述第二孔段的内径大于所述第一孔段的内径;

技术总结

本申请涉及碳材料技术领域,特别涉及一种石墨烯粉体的提纯方法、提纯装置及制备方法。方法包括:将金属分离剂和待提纯的石墨烯粉体置于提纯器皿中,待提纯的石墨烯粉体包括石墨烯和基体金属材料杂质,金属分离剂的熔点小于基体金属材料杂质的熔点;在惰性气氛环境下,加热提纯器皿至金属分离剂达到熔融状态,得到熔融金属分离剂和待提纯的石墨烯粉体的混合物;保持金属分离剂处于熔融状态,对混合物进行搅拌处理,一定时间后,停止搅拌,冷却至室温,熔融金属分离剂转变为固态金属分离剂,待提纯的石墨烯粉体中的石墨烯浮升至固态金属分离剂表面;收集浮升至固态金属分离剂表面的石墨烯粉体。本申请能够有效去除石墨烯粉末中的金属杂质。

技术研发人员:洪江彬,黄卫明,方崇卿,林建斌

受保护的技术使用者:厦门凯纳石墨烯技术股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!