切割装置、玻璃切割系统和玻璃切割方法与流程

本发明涉及液晶玻璃载板生产,尤其涉及一种切割装置、玻璃切割系统和玻璃切割方法。

背景技术:

1、液晶玻璃载板生产加工中根据实际生产情况需要就不同用户的产品规格要求对载板玻璃进行精切割。其中在精切割工艺管控中,载板四边精切割裂纹深度直接影响到边部的掰断质量。

2、具体的影响边部裂纹深度的关键因素包括工作台平坦度、下刀量、切割刀轮压力。当裂纹深度不一致时通常有以下三种途径对策,一:调整切割刀轮的下刀量和划线压力;二:更换切割刀轮;三:调整工作台平坦度。

3、因划线皮带处于持续运行状态,不可避免的会对工作台平坦度整体调试造成干扰,而单独调试一处皮带平坦度无法从根本上解决此边部裂纹深度不均的问题。

技术实现思路

1、本发明所要解决的一个技术问题是:由于现有的对玻璃切割裂纹深度的调控检测通过人工逐项进行,且检测调整过程中受生产线作业干扰,导致调控检测作业项目多、检修时间长,自动化程度和作业效率低的技术问题。

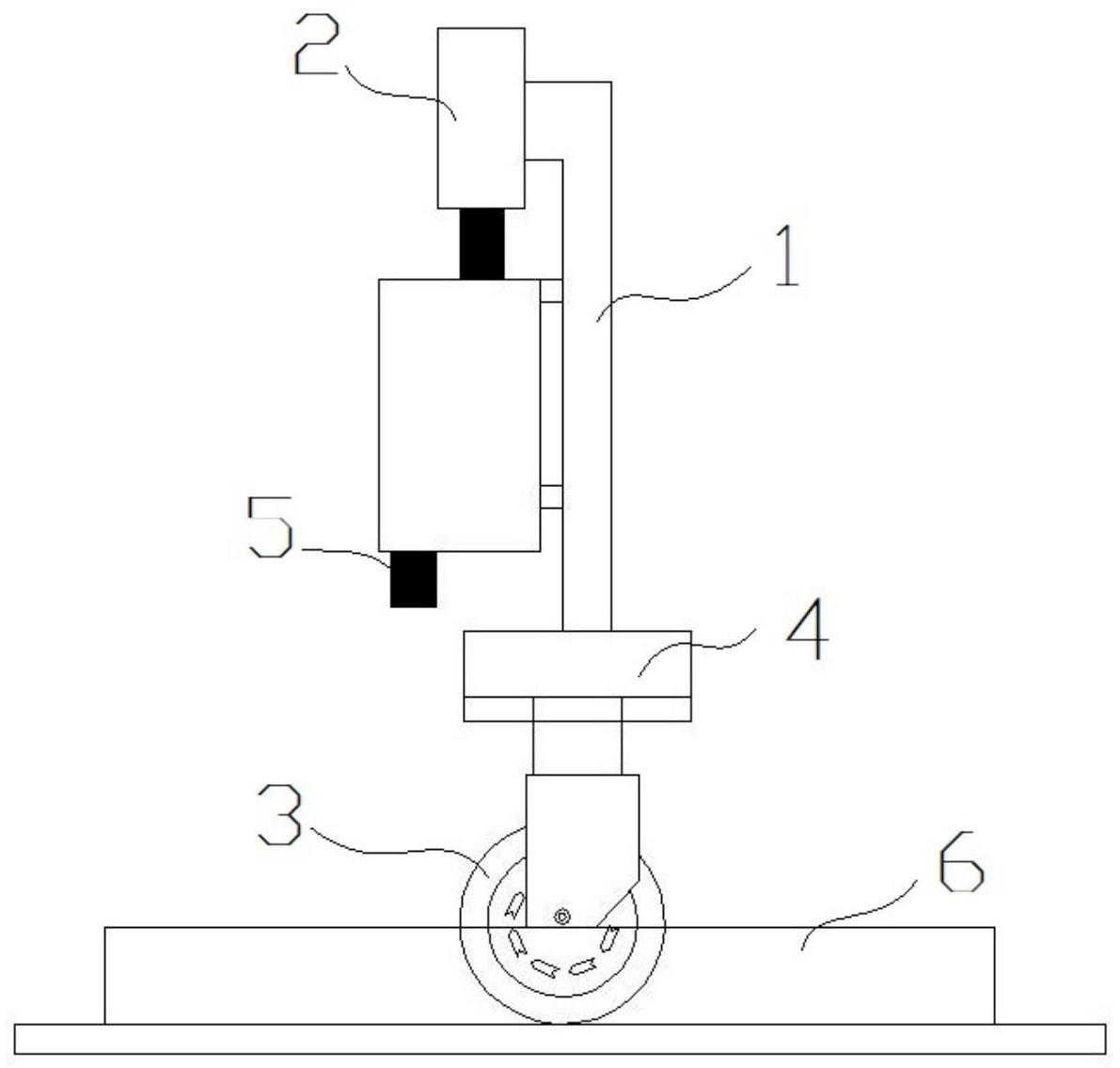

2、为解决上述技术问题,本发明实施例提供一种切割装置,

3、该切割装置包括:

4、刀架,所述刀架用于设置在玻璃生产线的上方;

5、伺服电机,所述伺服电机用于驱动所述刀架沿竖直向向上移动或向下移动,以使得所述刀架远离或靠近所述玻璃生产线上的载板玻璃;

6、刀轮和驱动气缸,所述刀轮通过所述驱动气缸与所述刀架连接,以在所述驱动气缸的作用下向上或向下移动,使得所述刀轮与所述载板玻璃之间的抵接压力减小或增大;所述刀轮的转轴用于抵接在划线导轨上沿预设方向移动;

7、测距感应器,所述测距感应器设置在所述刀架上并与所述伺服电机和所述驱动气缸电联,以检测所述刀架与所述载板玻璃之间的距离并向所述伺服电机或所述驱动气缸传递调整作业信号。

8、通过上述技术方案,本发明提供的切割装置,利用在刀架上设置驱动刀架沿竖直向向上移动或向下移动,以使得刀架远离或靠近玻璃生产线上的载板玻璃的伺服电机,以及连接刀架和刀轮的驱动气缸,在该驱动气缸的作用下刀轮与载板玻璃之间的抵接压力减小或增大,同时在刀架上设置与伺服电机和驱动气缸电联的测距感应器,以检测刀架与载板玻璃之间的距离,使得能够根据实际的作业情况通过伺服电机和驱动气缸来进行刀架上刀轮与载板玻璃之间距离的调整,该调整可以在生产作业的同时进行且不受生产作业的干扰。从而替代了常规的人工调控作业,实现了切割装置刀架位置以及刀轮位置调整的自动化,提高了生产效率和生产的标准化程度,进而解决了由于现有的对玻璃切割裂纹深度的调控检测通过人工逐项进行,且检测调整过程中受生产线作业干扰,导致调控检测作业项目多、检修时间长,自动化程度和作业效率低的技术问题。

9、在一些实施例中,所述切割装置包括与所述测距感应器信号连接的报警器。

10、在一些实施例中,所述测距感应器为红外线距离检测器。

11、在一些实施例中,所述刀架呈长条状,所述伺服电机和所述测距感应器从上至下依次设置在所述刀架上;和/或,所述测距感应器设置在所述刀轮的前侧。

12、本发明提供一种玻璃切割系统。

13、所述玻璃切割系统包括划线导轨和根据上述任一种所述的切割装置,所述刀轮的转轴在所述驱动气缸的驱动下能够抵接在所述划线导轨上,并沿所述划线导轨移动。

14、在一些实施例中,所述玻璃切割系统包括用于与所述驱动气缸连通的供气管路,所述供气管路上设有压力表;

15、和/或,所述玻璃切割系统包括下刀量自动调节装置和切割刀轮压力自动调节装置,所述测距感应器通过所述下刀量自动调节装置和所述伺服电机关联,所述测距感应器通过所述切割刀轮压力自动调节装置与所述驱动气缸关联。

16、本发明提供一种玻璃切割方法。

17、所述玻璃切割方法采用根据上述任一种所述的切割装置,或采用上述任一种所述的玻璃切割系统,所述玻璃切割方法包括以下步骤:

18、s1,启动伺服电机带动刀架向上或向下移动,以使得刀架上的刀轮的转轴抵接在待切割载板玻璃上方的划线导轨上;

19、s2,调节驱动气缸的压力值,使刀轮与玻璃生产线上的载板玻璃之间的抵接压力达到预设值;

20、s3,推动所述刀轮沿所述划线导轨对所述待切割载板玻璃进行划线切割,并通过测距感应器对所述刀轮运行轨迹前方的载板玻璃进行距离的监测,当所述测距感应器的监测距离超出预设值时,向所述伺服电机或所述驱动气缸发出调整信号;

21、s4,所述伺服电机根据所述调整信号带动所述刀架进行竖直向位置的移动;或所述驱动气缸根据所述调整信号调整向所述刀轮施加的压力大小。

22、在一些实施例中,所述预设值包括依次增大的第一预设值、第二预设值和第三预设值;其中,

23、当所述监测距离位于所述第一预设值和所述第二预设值之间时,所述测距感应器向所述驱动气缸发出调整信号,所述驱动气缸自动下压,直至所述监测数据不大于第一预设值;优选地,所述驱动气缸单次下压为0.05mpa;

24、当所述监测距离位于所述第二预设值和所述第三预设值之间时,所述测距感应器向所述伺服电机发出调整信号,所述伺服电机自动增加下刀量,直至不大于所述第二预设值;优选地,所述伺服电机的单次下刀量为0.05mm;

25、当所述监测距离大于所述第三预测值时,所述测距感应器发出报警信号。

26、在一些实施例中,当切割装置或玻璃切割系统包括报警器时,所述测距感应器向所述报警器发出报警信号。

27、在一些实施例中,所述第一预设值为0.03mm,所述第二预设值为0.06mm,所述第三预设值为0.1mm。

技术特征:

1.切割装置,其特征在于,包括:

2.根据权利要求1所述的切割装置,其特征在于,所述切割装置包括与所述测距感应器(5)信号连接的报警器。

3.根据权利要求1所述的切割装置,其特征在于,所述测距感应器(5)为红外线距离检测器。

4.根据权利要求1所述的切割装置,其特征在于,所述刀架(1)呈长条状,所述伺服电机(2)和所述测距感应器(5)从上至下依次设置在所述刀架(1)上;和/或,所述测距感应器(5)设置在所述刀轮(3)的前侧。

5.一种玻璃切割系统,其特征在于,所述玻璃切割系统包括划线导轨和根据权利要求1至4中任一项所述的切割装置,所述刀轮(3)的转轴在所述驱动气缸的驱动下能够抵接在所述划线导轨(6)上,并沿所述划线导轨移动。

6.根据权利要求5所述的玻璃切割系统,其特征在于,所述玻璃切割系统包括用于与所述驱动气缸(4)连通的供气管路,所述供气管路上设有压力表;

7.一种玻璃切割方法,其特征在于,所述玻璃切割方法采用根据权利要求1至4中任一项所述的切割装置,或采用根据权利要求5或6所述的玻璃切割系统,所述玻璃切割方法包括以下步骤:

8.根据权利要求7所述玻璃切割方法,其特征在于,所述预设值包括依次增大的第一预设值、第二预设值和第三预设值;其中,

9.根据权利要求8所述的玻璃切割方法,其特征在于,当切割装置或玻璃切割系统包括报警器时,所述测距感应器向所述报警器发出报警信号。

10.根据权利要求8或9所述的玻璃切割方法,其特征在于,所述第一预设值为0.03mm,所述第二预设值为0.06mm,所述第三预设值为0.1mm。

技术总结

本发明提供一种切割装置、玻璃切割系统和玻璃切割方法,该切割装置包括刀架,用于设置在玻璃生产线的上方;伺服电机,用于驱动刀架沿竖直向向上移动或向下移动;刀轮通过驱动气缸与刀架连接,以在驱动气缸的作用下向上或向下移动;刀轮的转轴用于抵接在划线导轨上沿预设方向移动;测距感应器,测距感应器设置在刀架上并与伺服电机和驱动气缸电联,以检测刀架与载板玻璃之间的距离并向伺服电机或驱动气缸传递调整作业信号。本发明解决了由于现有的对玻璃切割裂纹深度的调控检测通过人工逐项进行,且检测调整过程中受生产线作业干扰,导致调控检测作业项目多、检修时间长,自动化程度和作业效率低的技术问题。

技术研发人员:李青,李赫然,刘成章,李晓东,刘东阳,齐亚楠,王赛,张鋆,白昆

受保护的技术使用者:山西光兴光电科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!