一种金属氮掺杂石墨烯量子点复合材料、制备方法和应用

本发明属于固体推进剂领域,涉及石墨烯量子点燃速催化剂,更具体地,涉及一种金属氮掺杂石墨烯量子点复合材料、制备方法和应用。

背景技术:

1、石墨烯具备大比表面积、优良的导电导热性能以及力学性能,在推进剂领域广受关注。石墨烯不仅可以单独应用于推进剂中,又可与其它纳米催化剂复配制成复合催化剂,复合催化剂中多组分协同作用可以发挥更加高效的催化功效。通常在使用石墨烯基复合催化剂时主要是利用石墨烯作为载体将其它纳米材料负载于其上。通过调控纳米材料的形貌的和尺寸一定程度上可以调整复合催化剂的性能,但受限于石墨烯较大的尺寸,通常这类催化剂的尺寸都在微米级结构,会影响推进剂的热稳定性、输出能量、短脉冲起爆的性能。此外,由于石墨烯材料分散性的局限性也使复合催化剂与推进剂之间的相容性也不是很好。

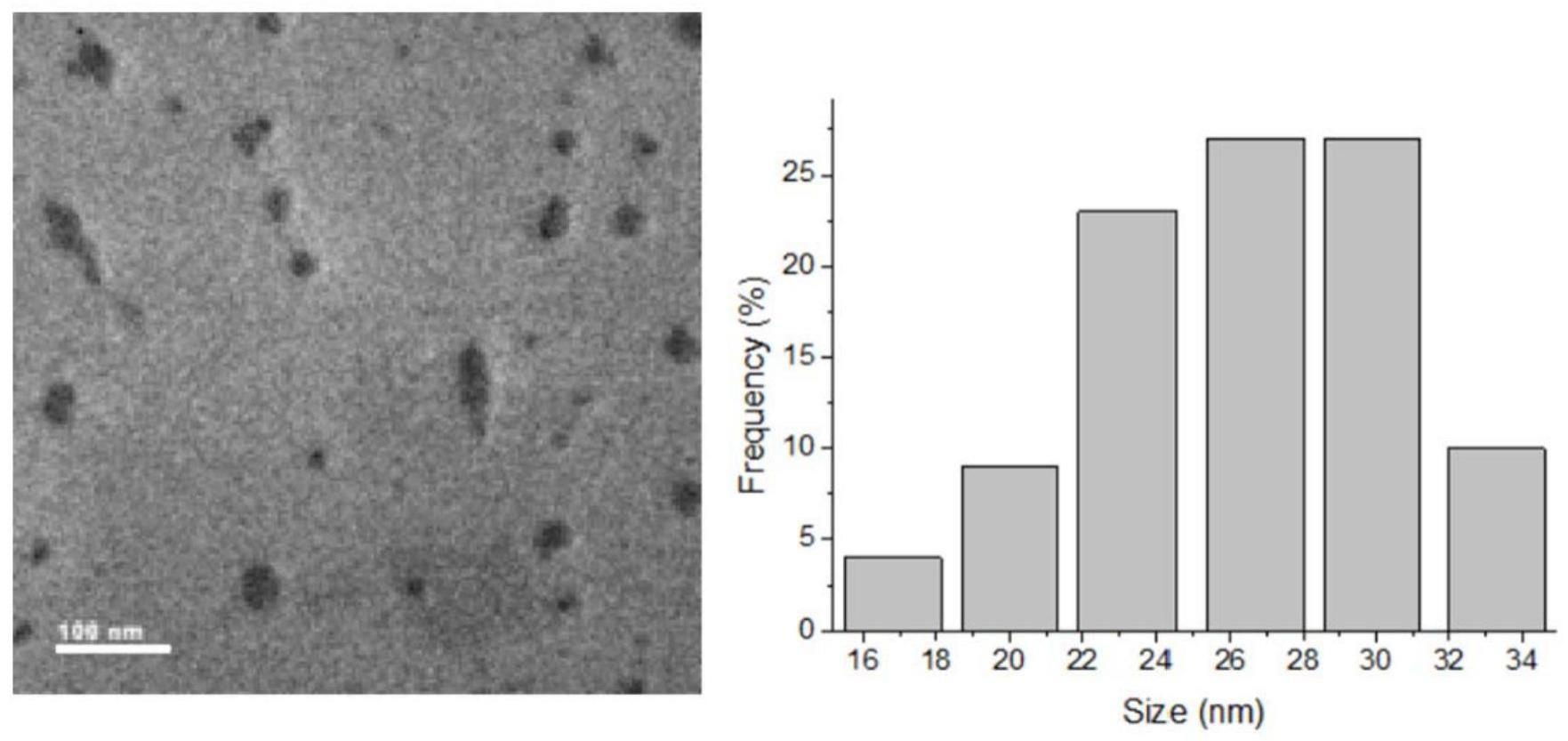

2、石墨烯量子点(gqds)是碳基准零维的纳米尺寸的材料。它不仅具有石墨烯的平面结构,还具有独特的量子限域效应与边界效应。gqds具有独特的光学性质、低毒性、高荧光稳定性和高生物相容性,被广泛应用于传感、催化、细胞成像、药物输送、荧光探针等领域。通常情况下,gqds尺寸小于20nm且表面含有大量的羧基、羟基等含氧官能团。由于具有近似波尔直径的尺寸,gqds表现出显著的带隙作用且受控于gqd尺寸大小以及表面组成等影响。gqds表面大量的含氧官能团使其拥有丰富的后修饰位点,且表现出较好的可分散性,不易发生团聚。gqds较小的禁带宽度带隙也使这类材料有着良好的导电能力。因此,可以认为,gqds是一种小尺寸的石墨烯材料,它不仅保持了石墨烯材料的基本特性,还克服了通常的小尺寸纳米材料表面能过大、易团聚、影响催化性能的问题。

技术实现思路

1、针对现有大尺寸石墨烯基燃速催化剂难以进行尺寸调控、与推进剂之间的相容性较差的问题,本发明提出了一种金属氮掺杂石墨烯量子点复合材料及制备方法,可以有效调控石墨烯材料的尺寸,实现金属材料的方便负载。本发明的还提供了该复合材料作为添加剂在催化含能材料热分解反应中的应用。

2、为了解决上述技术问题,本发明主要技术方案如下:

3、一种金属氮掺杂石墨烯量子点复合材料的制备方法,包括以下步骤:

4、s1、将有机酸和有机胺按比例溶于溶剂中,获得前驱体溶液a,前驱体溶液a通过水热反应得到溶液b;水热反应的反应温度为120~200℃,反应时间为4~8h;

5、s2、向溶液b中加入可溶性金属盐,制成混合溶液c,混合溶液c在紫外光照射下进行光催化反应,再经过透析和冷冻干燥后得到金属氮掺杂石墨烯量子点复合材料;所述的紫外光的波长为200~365nm,光照射下反应1~4h。

6、可选的,所述的有机酸和有机胺的摩尔比为1:(1~5)。

7、可选的,所述的溶剂为体积比1:(10~20)的乙醇/水混合溶液。

8、可选的,所述的有机酸为柠檬酸、草酸和酒石酸中的至少一种,所述的有机胺为尿素、三聚氰胺和缩二脲中的至少一种。

9、可选的,所述的可溶性金属盐为铁、铜、钴或锌的盐酸盐、硝酸盐、硫酸盐和乙酸盐中的至少一种;所述的可溶性金属盐的浓度为0.1~10mmol l-1。

10、可选的,制备方法具体包括:

11、s1、将摩尔比为1:3的柠檬酸和尿素混合,溶于体积比1:20的乙醇/水混合溶液中,制成前驱体溶液;

12、s2、前驱体溶液在160℃高温下进行溶剂热反应,反应4h后得到ngqds;

13、s3、向ngqds的滤液中加入氯化铜,使混合溶液中氯化铜的浓度为0.5mmol l-1;

14、s4、使氯化铜与ngqds充分混合后,使用365nm紫外灯照射下进行光催化反应2h;

15、s5、将上述反应液透析后,将袋内的透析液冷冻干燥,得到cu-ngqds复合材料。

16、可选的,制备方法具体包括:

17、s1、将摩尔比为1:3的草酸和缩二脲混合,溶于体积比1:10的乙醇/水混合溶液中,制成前驱体溶液;

18、s2、前驱体溶液在200℃高温下进行溶剂热反应,反应4h后得到ngqds;

19、s3、向ngqds的滤液中加入乙酸铁,使混合溶液中乙酸铁的浓度为1mmol l-1;

20、s4、使乙酸铁与ngqds充分混合后,使用365nm紫外灯照射下进行光催化反应1h;

21、s5、将上述反应液透析后,将袋内的透析液冷冻干燥,得到fe-ngqds复合材料。

22、可选的,制备方法具体包括:

23、s1、将摩尔比为1:4的草酸和尿素混合,溶于体积比1:20的乙醇/水混合溶液中,制成前驱体溶液;

24、s2、前驱体溶液在150℃高温下进行溶剂热反应,反应6h后得到ngqds;

25、s3、向ngqds的滤液中加入硝酸锌,使混合溶液中硝酸锌的浓度为1.6mmol l-1;

26、s4、使硝酸锌与ngqds充分混合后,使用295nm紫外灯照射下进行光催化反应2h;

27、s5、将上述反应液透析后,将袋内的透析液冷冻干燥,得到zn-ngqds复合材料。

28、一种金属氮掺杂石墨烯量子点复合材料,所述的复合材料采用本分发明任一所述的金属氮掺杂石墨烯量子点复合材料的制备方法制备得到。

29、本发明所述的金属氮掺杂石墨烯量子点复合材料用于催化高氯酸铵热分解的应用或用于制备高氯酸铵催化剂的应用。

30、本发明与现有技术相比,有益效果如下:

31、本发明的金属氮掺杂石墨烯量子点复合材料粒径尺寸可控,比表面积大,分散均匀,不易团聚,是一种小尺寸的石墨烯基催化剂。

32、本发明的金属氮掺杂石墨烯量子点复合材料合成步骤简单、合成用时短、产品性能可控、产率高、后处理方便,克服了现有燃速催化剂合成周期长、后处理繁杂、产率低等缺点。

33、本发明的含金属氮掺杂石墨烯量子点复合材料对高氯酸铵具有较好的催化能力,高氯酸铵分解放热量有所提高。

技术特征:

1.一种金属氮掺杂石墨烯量子点复合材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的金属氮掺杂石墨烯量子点复合材料的制备方法,其特征在于,所述的有机酸和有机胺的摩尔比为1:(1~5)。

3.根据权利要求1或2所述的金属氮掺杂石墨烯量子点复合材料的制备方法,其特征在于,所述的溶剂为体积比1:(10~20)的乙醇/水混合溶液。

4.根据权利要求1或2所述的金属氮掺杂石墨烯量子点复合材料的制备方法,其特征在于,所述的有机酸为柠檬酸、草酸和酒石酸中的至少一种,所述的有机胺为尿素、三聚氰胺和缩二脲中的至少一种。

5.根据权利要求1或2所述的金属氮掺杂石墨烯量子点复合材料的制备方法,其特征在于,所述的可溶性金属盐为铁、铜、钴或锌的盐酸盐、硝酸盐、硫酸盐和乙酸盐中的至少一种;所述的可溶性金属盐的浓度为0.1~10mmol l-1。

6.根据权利要求1或2所述的金属氮掺杂石墨烯量子点复合材料的制备方法,其特征在于,制备方法具体包括:

7.根据权利要求1或2所述的金属氮掺杂石墨烯量子点复合材料的制备方法,其特征在于,制备方法具体包括:

8.根据权利要求1或2所述的金属氮掺杂石墨烯量子点复合材料的制备方法,其特征在于,制备方法具体包括:

9.一种金属氮掺杂石墨烯量子点复合材料,其特征在于,所述的复合材料采用权利要求1-8任一所述的金属氮掺杂石墨烯量子点复合材料的制备方法制备得到。

10.权利要求9所述的金属氮掺杂石墨烯量子点复合材料用于催化高氯酸铵热分解的应用或用于制备高氯酸铵催化剂的应用。

技术总结

本发明公开了一种金属氮掺杂石墨烯量子点复合材料、制备方法和应用,该复合材料的制备方法包括步骤:首先采用水热合成法,以有机酸如柠檬酸、草酸、冰醋酸、酒石酸等为碳源,以有机胺如尿素、三聚氰胺、缩二脲等为氮源,在水溶液中制备出氮掺杂石墨烯量子点(NGQDs),添加不同的可溶性金属盐采用光聚反应制备含金属氮掺杂石墨烯量子点复合材料(M‑NGQDs)。本发明制备M‑NGQDs复合材料的合成步骤简单,条件易于控制,合成用时短,产率高,使用方便。该复合材料可催化高氯酸铵(AP)的热分解反应,对含能物质AP具有较好的催化作用,是一种优异的复合固体推进剂用燃速催化剂。

技术研发人员:聂菲,徐佳霖,付小龙,姜丽萍,王宇轩,尹梓行

受保护的技术使用者:西北大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!