一种剪切流水线系统的制作方法

本发明涉及剪切设备,具体涉及一种剪切流水线系统。

背景技术:

1、随着离子电池行业的快速发展,其重要组成部分石墨负极材料也迎来了爆发式发展。人们在应用中发现,传统的天然石墨附加材料存在层状结构,在应用中反复充放电循环以后,层状结构会逐步失效崩解,直接影响负极材料的使用寿命。为了解决这个问题,在天然石墨负极材料制备中引入了晶化工艺,通过高温在负极石墨材料颗粒中重新融解产生一个晶体石墨核心,以维持负极材料的强度,保证使用寿命。

2、在导入晶化工艺以后,为了在石墨负极材颗粒中生成晶核,需要耗费大量的能源,同时有各种有毒物质排放,严重影响了环境,也不符合低能耗的制造要求,迄今已有多处限制使用晶化工艺制造石墨负极,不能满足在应用需求。

技术实现思路

1、本发明的目的在于针对现有技术的缺陷和不足,提供一种剪切流水线系统。

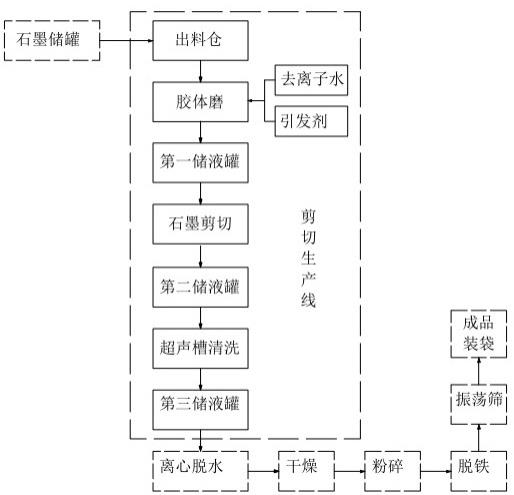

2、本发明所述的一种剪切流水线系统,包括出料仓,该出料仓通过送料管与输送管相连,输送管与胶磨模块相连;所述胶磨模块通过第一导管与第一储液罐相连;所述第一储液罐通过第二导管与石墨剪切模块相连;所述石墨剪切模块通过第三导管与第二储液罐相连;所述第二储液罐通过第四导管与超声模块相连;所述超声模块通过第五导管与第三储液罐相连。

3、进一步地,所述胶体磨的顶面上设置有若干个加料斗筒。

4、进一步地,所述输送管内设置有螺旋输送器,形成螺旋上料式输送管。

5、进一步地,所述胶磨模块为胶体磨。

6、进一步地,所述第二导管、第三导管、第四导管、第五导管上分别安装有电磁阀门。

7、进一步地,所述第一储液罐、第二储液罐、第三储液罐分别设置在储液罐支架上。

8、进一步地,所述石墨剪切模块包括外壳,外壳内设置有底架,底架上设置有两排剪切机组,上排剪切机组由六个剪切机组成,通过第一支管相连;下排剪切机组也由六个剪切机组成,通过第二支管相连;所述第一支管、第二支管一端分别与第二导管相连,第一支管、第二支管另一端与第三导管相连。

9、进一步地,所述超声模块包括槽体,槽体的上部有水枪,槽体上设置有中间支撑架,中间支撑架上设有超声振子,槽体外设有外壳罩,外壳罩上设置有门,门上设置有观察窗;所述槽体的底部设置有两根气管,形成超声清洗处理。

10、本发明有益效果为:本发明所述的一种剪切流水线系统,它采用胶磨模块、剪切模块和超声模块以及若干储液罐,将微波处理过的晶质石墨与添加剂山梨酸通过胶体磨进行剪切混合,剥离出的晶核通过添加剂在表面沿着石墨的分层方向刻出微细的缝隙,以增加石墨晶核的表面积,提高负极材料的储能密度,并通过超声处理,将石墨中不符合要求的棱角消除,使得石墨的粒度进一步变小;它具有能够在保证环保、低能耗,且产率高的同时,实现良好的能量密度和循环寿命,是较为理想的石墨负极材料的制造方法。

技术特征:

1.一种剪切流水线系统,其特征在于:它包括出料仓,该出料仓通过送料管与输送管相连,输送管与胶磨模块相连;所述胶磨模块通过第一导管与第一储液罐相连;所述第一储液罐通过第二导管与石墨剪切模块相连;所述石墨剪切模块通过第三导管与第二储液罐相连;所述第二储液罐通过第四导管与超声模块相连;所述超声模块通过第五导管与第三储液罐相连。

2.根据权利要求1所述的一种剪切流水线系统,其特征在于:所述胶体磨的顶面上设置有若干个加料斗筒。

3.根据权利要求1所述的一种剪切流水线系统,其特征在于:所述输送管内设置有螺旋输送器,形成螺旋上料式输送管。

4.根据权利要求1所述的一种剪切流水线系统,其特征在于:所述胶磨模块为胶体磨。

5.根据权利要求1所述的一种剪切流水线系统,其特征在于:所述第二导管、第三导管、第四导管、第五导管上分别安装有电磁阀门。

6.根据权利要求1所述的一种剪切流水线系统,其特征在于:所述第一储液罐、第二储液罐、第三储液罐分别设置在储液罐支架上。

7.根据权利要求1所述的一种剪切流水线系统,其特征在于:所述石墨剪切模块包括外壳,外壳内设置有底架,底架上设置有两排剪切机组,上排剪切机组由六个剪切机组成,通过第一支管相连;下排剪切机组也由六个剪切机组成,通过第二支管相连;所述第一支管、第二支管一端分别与第二导管相连,第一支管、第二支管另一端与第三导管相连。

8.根据权利要求1所述的一种剪切流水线系统,其特征在于:所述超声模块包括槽体,槽体的上部有水枪,槽体上设置有中间支撑架,中间支撑架上设有超声振子,槽体外设有外壳罩,外壳罩上设置有门,门上设置有观察窗;所述槽体的底部设置有两根气管,形成超声清洗处理。

技术总结

本发明涉及剪切设备技术领域,具体涉及一种剪切流水线系统,它包括出料仓,该出料仓通过送料管与输送管相连,输送管与胶磨模块相连;所述胶磨模块通过第一导管与第一储液罐相连;所述第一储液罐通过第二导管与石墨剪切模块相连;所述石墨剪切模块通过第三导管与第二储液罐相连;所述第二储液罐通过第四导管与超声模块相连;所述超声模块通过第五导管与第三储液罐相连;它采用胶磨模块、剪切模块和超声模块以及若干储液罐,将微波处理过的晶质石墨与添加剂山梨酸通过胶体磨进行剪切混合,并通过超声处理,使得石墨的粒度进一步变小;它具有能够在保证环保、低能耗,且产率高的同时,实现良好的能量密度和循环寿命。

技术研发人员:王奉瑾,戴雪青,王焕焕

受保护的技术使用者:中山烯利来设备科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!