制备浮法高铝超薄玻璃的装置和方法与流程

本发明涉及玻璃,特别是涉及一种制备浮法高铝超薄玻璃的装置和方法。

背景技术:

1、随着当今世界科技化和信息化的不断提高,以及5g技术的普及应用,对玻璃基材的需求日益高涨,对其性能要求不断提升,其发展也迎来了前所未有的机遇。

2、众所周知,常规玻璃要求较低的铝含量,以便于玻璃的熔化、成形和退火,但常规的钠钙玻璃和中铝玻璃已无法满足市场的高端需求。因高铝玻璃通过化学强化可以提供更优质的性能,如更大的表面应力,更深的应力层,更耐冲击和耐划伤等,是高端玻璃基材的必选材料。然而,随着玻璃中铝含量的不断提升,采用常规徐冷法成形工艺的成形难度大,成形质量不稳定,从而影响高铝超薄玻璃的产品合格率。

技术实现思路

1、基于此,有必要提供一种能够提高浮法高铝超薄玻璃的产品合格率的装置。

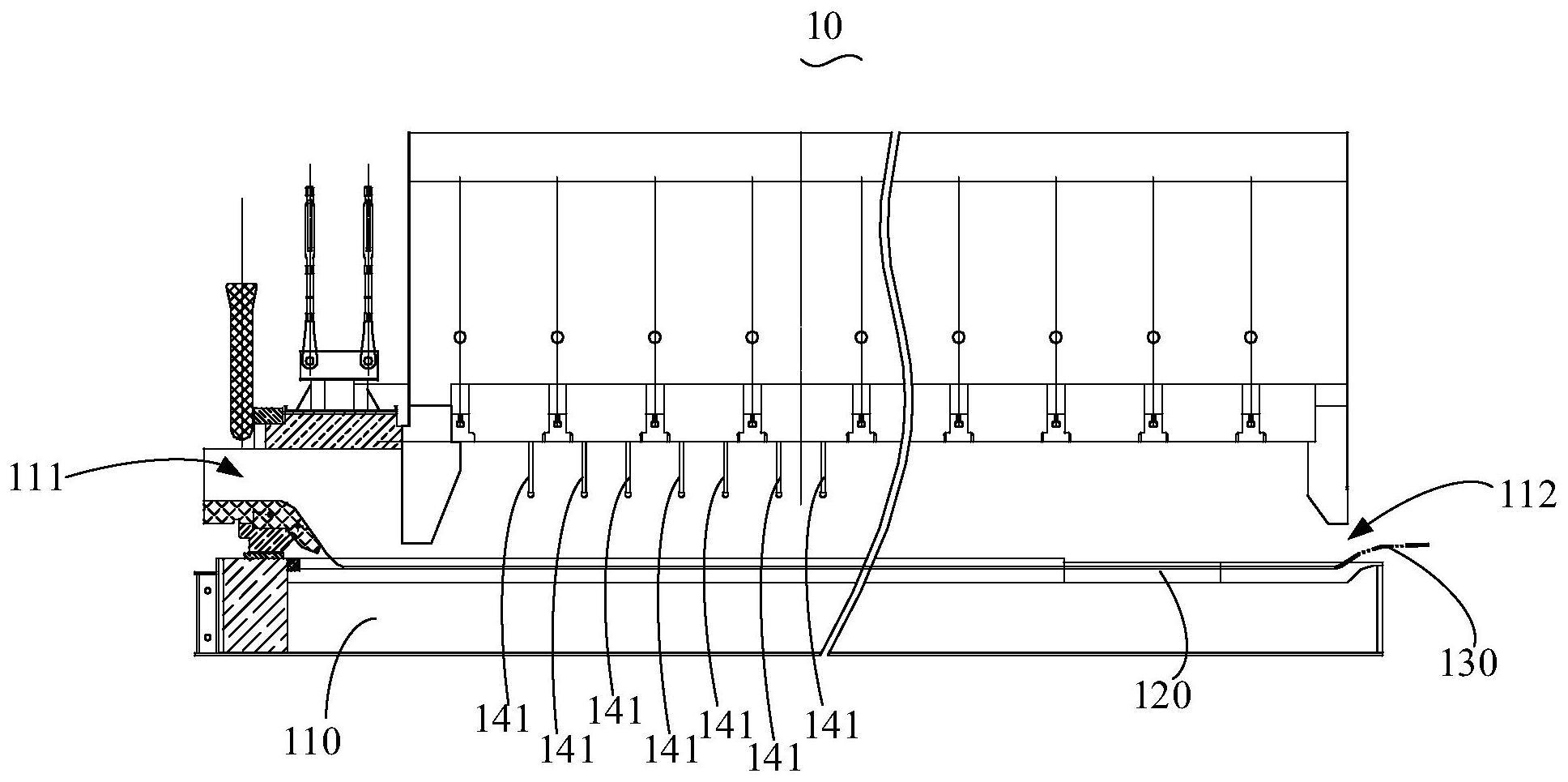

2、一种制备浮法高铝超薄玻璃的装置,包括:

3、浮托介质槽,用于承装浮托介质,所述浮托介质槽具有入口和出口,在所述入口到所述出口的方向上,浮托介质槽依次包括抛光段、成形段和成形后段;

4、加热器,用于向玻璃液提供热量而使得高铝玻璃液在流经所述抛光段时的温度为1025℃~1050℃;及

5、冷却器,用于逐渐降低高铝玻璃液的温度,以使高铝玻璃液在流经所述成形段时的温度为960℃~1050℃、和高铝玻璃液在流经所述成形后段时的温度为700℃~960℃。

6、上述制备浮法高铝超薄玻璃的装置通过加热器和冷却器,优化了浮托介质槽上的热量分布,提高了抛光段的温度而拓宽了高铝玻璃液成形粘度范围内的温度区间,使得高铝玻璃液在成形段时能有较高的温度而拓宽了成形段的长度,为更宽的作业范围和调控提供了基础,并且通过冷却器的设置使得成形段和成形后段能大幅度降温,减小玻璃板的收缩量,进而使得最后制得的高铝玻璃的合格率高。

7、在其中一些实施方式中,所述加热器包括多个加热件,多个所述加热件间隔地位于所述抛光段的上方。

8、在其中一些实施方式中,多个所述加热件在浮托介质槽的宽度方向上间隔排列,在自所述浮托介质槽的中心线向浮托介质槽的边缘的方向上,所述加热件的功率逐渐变大。

9、在其中一些实施方式中,多个所述加热件在浮托介质槽的宽度方向上间隔排列为多列;在自所述浮托介质槽的中心线向浮托介质槽的边缘的方向上,每列所述加热件中的加热件的功率逐渐变大,在高铝玻璃液的流动方向上,每列所述加热件的功率逐渐增大后变小。

10、在其中一些实施方式中,所述冷却器包括多个冷却件,多个所述冷却件位于所述成形段和所述成形后段的上方且相互间隔;

11、或者,多个所述冷却件能够位于所述成形段的浮托介质中和所述成形后段的浮托介质中,多个所述冷却件相互间隔;

12、或者,多个所述冷却件中的一部分位于所述成形段和所述成形后段的上方,另一部分能够位于所述成形段的浮托介质中和所述成形后段的浮托介质中,多个所述冷却件相互间隔。

13、在其中一些实施方式中,所述装置还包括拉边机,所述拉边机靠近所述抛光段及所述成形段,所述拉边机用于向高铝玻璃液提供宽度方向的拉伸力和流动方向上的牵引力。

14、在其中一些实施方式中,所述浮托介质为锡液。

15、在其中一些实施方式中,所述抛光段的长度为12m~15m,所述成形段的长度为6m~10m,所述成形后段的长度为6m~10m;

16、和/或,所述浮托介质槽的长度为39m~40m。

17、本发明的另一方面,还提供了一种浮法高铝超薄玻璃的制备方法,包括以下步骤:

18、将熔融的高铝玻璃液采用浮法成型技术制备高铝超薄玻璃,其中,所述浮法成型技术包括将所述高铝玻璃液依次流入装有浮托介质的浮托介质槽的抛光段、成形段和成形后段,其中,所述高铝玻璃液流经所述抛光段时的温度为1025℃~1050℃,所述高铝玻璃液流经所述成形段时的温度为960℃~1050℃,所述高铝玻璃液在流经所述成形段时的温度为700℃~960℃。

19、在其中一些实施方式中,在所述高铝玻璃液进入所述成形段后,玻璃液按照10℃/m~15℃/m的速度降温;在高铝玻璃液进入成形后段后,玻璃液按照25℃/m~30℃/m的速度降温。

技术特征:

1.一种制备浮法高铝超薄玻璃的装置,其特征在于,包括:

2.根据权利要求1所述的制备浮法高铝超薄玻璃的装置,其特征在于,所述加热器包括多个加热件,多个所述加热件间隔地位于所述抛光段的上方。

3.根据权利要求2所述的制备浮法高铝超薄玻璃的装置,其特征在于,多个所述加热件在浮托介质槽的宽度方向上间隔排列,在自所述浮托介质槽的中心线向浮托介质槽的边缘的方向上,所述加热件的功率逐渐变大。

4.根据权利要求3所述的制备浮法高铝超薄玻璃的装置,其特征在于,多个所述加热件在浮托介质槽的宽度方向上间隔排列为多列;在自所述浮托介质槽的中心线向浮托介质槽的边缘的方向上,每列所述加热件中的加热件的功率逐渐变大,在高铝玻璃液的流动方向上,每列所述加热件的功率逐渐增大后变小。

5.根据权利要求1~4任一项所述的制备浮法高铝超薄玻璃的装置,其特征在于,所述冷却器包括多个冷却件,多个所述冷却件位于所述成形段和所述成形后段的上方且相互间隔;

6.根据权利要求1所述的制备浮法高铝超薄玻璃的装置,其特征在于,所述装置还包括拉边机,所述拉边机靠近所述抛光段及所述成形段,所述拉边机用于向高铝玻璃液提供宽度方向的拉伸力和流动方向上的牵引力。

7.根据权利要求1所述的制备浮法高铝超薄玻璃的装置,其特征在于,所述浮托介质为锡液。

8.根据权利要求1~4、6~7中任一项所述的制备浮法高铝超薄玻璃的装置,其特征在于,所述抛光段的长度为12m~15m,所述成形段的长度为6m~10m,所述成形后段的长度为6m~10m;

9.一种浮法高铝超薄玻璃的制备方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的浮法高铝超薄玻璃的制备方法,其特征在于,在所述高铝玻璃液进入所述成形段后,玻璃液按照10℃/m~15℃/m的速度降温;在高铝玻璃液进入成形后段后,玻璃液按照25℃/m~30℃/m的速度降温。

技术总结

本发明涉及一种制备浮法高铝超薄玻璃的装置和方法。该制备浮法高铝超薄玻璃的装置,该装置包括浮托介质槽、加热器和冷却器;浮托介质槽用于承装浮托介质,浮托介质槽具有入口和出口,在入口到出口的方向上,浮托介质槽依次包括抛光段、成形段和成形后段;加热器用于向高铝玻璃液提供热量而使得高铝玻璃液在流经抛光段时的温度为1025℃~1050℃;冷却器用于逐渐降低高铝玻璃液的温度,以使高铝玻璃液在流经成形段时的温度为960℃~1050℃、和高铝玻璃液130在流经成形后段时的温度为700℃~960℃。采用上述制备浮法高铝超薄玻璃的装置制备高铝超薄玻璃时合格率高。

技术研发人员:许平西,王明忠,崔秀珍,钟波,王世超,梁新辉

受保护的技术使用者:咸宁南玻光电玻璃有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!