一种玻璃反射式码盘的加工方法与流程

本发明涉及编码器码盘的加工,具体涉及一种玻璃反射式码盘的加工方法。

背景技术:

1、编码器作为角度与转速测量传感器,通过芯片对旋转的码盘进行角度读取,用以测量主轴所在角度。通常为透过式读取,即光源与读取芯片位于码盘两侧。但随着芯片技术的发展与编码器体积的压缩,产生了光源与芯片同侧的需求,码盘也从简单的透过式码盘(遮光区与透光区图形组成),转变成反射式码盘(反光区与吸光区图形组成)。

2、由于玻璃码盘透光率较强,当玻璃码盘安装到金属底座上时,使吸光区存在较大的反射率,影响信号的传感。因此需在玻璃码盘上镀遮光层以减少光的反射。这样一种玻璃反射式码盘既需要有一层低反射膜层,又需要有一层高反射信号膜层。

3、目前常见的加工工艺一种是先通过在玻璃码盘的一侧镀上一层低反膜层,然后一次光刻成图像,再通过在玻璃码盘的另一侧镀上一层高反膜层,二次光刻在玻璃码盘的另一侧形成高反射信号图形;另一种是先通过一次光刻将高反射膜层镀在码盘一侧,切成小颗成品后,再通过二次镀膜在码盘另一侧镀低反膜,这种工艺当码盘直径尺寸小到5mm以下时,无法镀膜,且码盘镀膜需要挂边,膜层不能完全覆盖码盘,且需小颗清洗、镀膜前后小颗检验等多道工序,码盘尺寸越小,工作量越大。这两种加工工艺均较为复杂,成本较高。

技术实现思路

1、本发明的目的在于提供一种玻璃反射式码盘的加工方法,本发明提供的加工方法简便易操作,成本较低,能够制备任意直径的玻璃码盘。

2、为了实现上述发明目的,本发明提供以下技术方案:

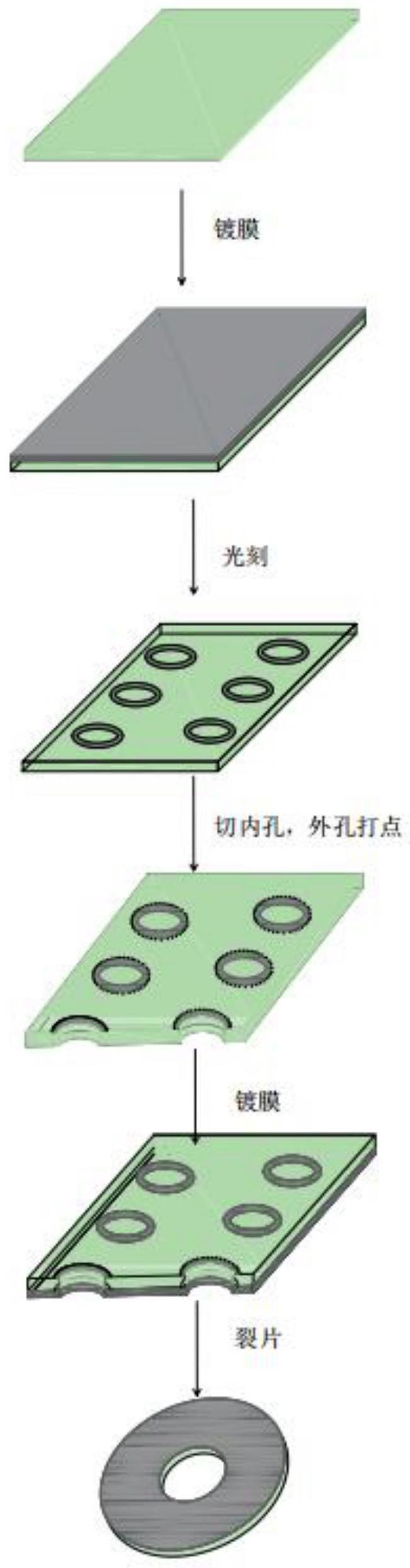

3、本发明提供了一种玻璃反射式码盘的加工方法,包括以下步骤:

4、(1)在玻璃基材a面上镀高反射膜;

5、(2)在所述高反射膜表面涂覆光刻胶,将具有目标图案的掩膜版与涂胶后的玻璃基材贴合,在曝光机下进行曝光;

6、(3)将曝光后的玻璃基材在显影液中显影;

7、(4)将显影后的材料放入刻蚀液中进行刻蚀,得到含有目标图案的玻璃基材;所述目标图案在码盘的内圈和外圈之间;

8、(5)切除图案内圈,并在图案外圈打孔;

9、(6)在玻璃基材b面上镀低反射膜;

10、(7)通过裂片机进行裂片,得到玻璃反射式码盘。

11、优选地,镀步骤(1)所述高反射膜前,还包括:将玻璃基材进行清洗。

12、优选地,步骤(1)所述高反射膜的镀膜方法包括真空蒸发镀膜、磁控溅射镀膜或化学气相沉积。

13、优选地,步骤(2)所述光刻胶为正性光刻胶。

14、优选地,步骤(3)所述显影液为氢氧化钠溶液。

15、优选地,步骤(4)所述刻蚀液为硝酸铈铵和冰乙酸的水溶液。

16、优选地,步骤(5)所述切除采用的设备为纳秒激光切割机;所述打孔采用的设备为皮秒激光切割机。

17、优选地,步骤(6)所述低反射膜的镀膜方法包括真空蒸发镀膜、磁控溅射镀膜或化学气相沉积。

18、优选地,镀步骤(6)所述低反射膜前还包括:用高温胶带贴在玻璃基材mark点处。

19、优选地,所述玻璃反射式码盘的直径为3~150mm。

20、本发明提供了一种玻璃反射式码盘的加工方法,本发明在整面玻璃基材b面上镀低反射膜,尺寸大更容易镀膜,为了避免整面镀膜后无法切割的问题,在镀低反射膜前先切除内孔,同时在外圈打孔。本发明为了使玻璃码盘两面分别具有不同光学特性,且带特定尺寸的图案,采用先切割、再镀膜、后裂片的方式进行二次镀膜(在玻璃基材b面上镀低反射膜),达到减少二次光刻的目的,从而使玻璃码盘的加工工艺更加简洁;同时,由于玻璃码盘还在未切断拆开的玻璃基材上,其二次镀膜更易操作,且对码盘直径并无要求,直径大小主要取决于产线的生产能力;本发明提供的加工方法无需挂边,可实现玻璃码盘全区域镀膜。

技术特征:

1.一种玻璃反射式码盘的加工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的加工方法,其特征在于,镀步骤(1)所述高反射膜前,还包括:将玻璃基材进行清洗。

3.根据权利要求1所述的加工方法,其特征在于,步骤(1)所述高反射膜的镀膜方法包括真空蒸发镀膜、磁控溅射镀膜或化学气相沉积。

4.根据权利要求1所述的加工方法,其特征在于,步骤(2)所述光刻胶为正性光刻胶。

5.根据权利要求1所述的加工方法,其特征在于,步骤(3)所述显影液为氢氧化钠溶液。

6.根据权利要求1所述的加工方法,其特征在于,步骤(4)所述刻蚀液为硝酸铈铵和冰乙酸的水溶液。

7.根据权利要求1所述的加工方法,其特征在于,步骤(5)所述切除采用的设备为纳秒激光切割机;所述打孔采用的设备为皮秒激光切割机。

8.根据权利要求1所述的加工方法,其特征在于,步骤(6)所述低反射膜的镀膜方法包括真空蒸发镀膜、磁控溅射镀膜或化学气相沉积。

9.根据权利要求1或8所述的加工方法,其特征在于,镀步骤(6)所述低反射膜前还包括:用高温胶带贴在玻璃基材mark点处。

10.根据权利要求1所述的加工方法,其特征在于,所述玻璃反射式码盘的直径为3~150mm。

技术总结

本发明提供了一种玻璃反射式码盘的加工方法,涉及编码器码盘的加工技术领域。本发明为了使玻璃码盘两面分别具有不同光学特性,且带特定尺寸的图案,采用先切割、再镀膜、后裂片的方式进行二次镀膜,达到减少二次光刻的目的,从而使玻璃码盘的加工工艺更加简洁;同时,由于玻璃码盘还在未切断拆开的玻璃基材上,其二次镀膜更易操作;本发明提供的加工方法无需挂边,可实现玻璃码盘全区域镀膜。本发明提供的加工方法简便易操作,成本较低。

技术研发人员:陶旺旺,李钦洲,陈志涛,沙昭

受保护的技术使用者:武汉正源高理光学有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!