一种原位合成HfxTa1-xC固溶体包覆石墨颗粒粉体及制备方法

本发明属于氧化防护,涉及一种氧化防护粉体制备方法,具体涉及一种原位合成hfxta1-xc固溶体包覆石墨颗粒粉体及制备方法。

背景技术:

1、碳/石墨材料具有低密度、高比强、高比模、良好的热震性能和力学性能,因而在航空航天领域热端部件具有极大的应用前景。然而,碳/石墨材料在有氧环境中却表现出极强的氧化敏感性。已有研究表明,在高于370℃的有氧环境中,碳/石墨材料就开始发生氧化,并且随着温度的升高,其氧化速率迅速增加,与此同时也伴随着力学性能的严重下降。因此,碳/石墨材料的氧化敏感性已经成为限制其工程应用的瓶颈。超高温陶瓷(uhtcs),尤其是hfc、zrc、tac,在温度、化学反应性和机械应力等方面具有承受极端环境(>2000℃)的能力,因而被认为是碳/石墨材料氧化烧蚀防护的优选材料。

2、文献1“wang y,xiong x,li g,et al,preparation and ablation propertiesof hf(ta)cco-deposition coating for carbon/carbon composites[j],corrosionscience,2013,66:177-182.”报道了采用化学气相沉积制备hf(ta)c涂层,发现在氧乙炔烧蚀环境下该涂层能为基体提供有效的防护。

3、文献2“zhang y,shao d,feng g,et al,ablation-resistant ta0.78hf0.22c solidsolution ceramic modified c/c composites for oxidizing environments over 2200℃[j],journal of the european ceramic society,2021,41(13):6181-6188.”采用前驱体浸渍裂解法制备ta0.78hf0.22c固溶体改性碳/碳复合材料,发现与纯碳/碳复合材料相比,该复合材料的线烧蚀率和质量烧蚀率分别下降73%和70%。

4、文献3“肖鹏,祝玉林,王松,等.超高熔点taxhf1-xc固溶陶瓷的制备工艺与性能研究进展[j].无机材料学报,2021,36(7):685-694.”报道了不同工艺制备的taxhf1-xc固溶体陶瓷,并报道其高熔点、低热导率、抗高温氧化和抗烧蚀性能优异等。

5、然而,目前缺少工艺简单、生产周期短的方法制备纳米级、高纯度超高温陶瓷碳化物固溶体包覆碳/石墨复合粉体。基于以上应用需求和研究现状,开发一种工艺简单、生产周期短的方法用于制备超高温陶瓷碳化物固溶体包覆碳/石墨复合粉体能够有效改善其在极端环境下(>2000℃)的氧化敏感性,延长其在航空航天领域热端部件的服役寿命。

技术实现思路

1、要解决的技术问题

2、为了避免现有技术的不足之处,本发明提出一种原位合成hfxta1-xc固溶体包覆石墨颗粒粉体及制备方法,能够有效减缓碳/石墨材料在高温环境下的氧化速率。与传统的球磨工艺相比,原位合成表层的hfxta1-xc固溶体能够更好的隔绝氧化性气体与内部碳/石墨材料的接触,这可以充分发挥其高熔点和强韧性的特点。

3、技术方案

4、一种原位合成hfxta1-xc固溶体包覆石墨颗粒粉体,其特征在于包括表层和表层包覆的内层;表层为hfxta1-xc固溶体,内层为石墨颗粒。

5、一种所述一种原位合成hfxta1-xc固溶体包覆石墨颗粒粉体的制备方法,其特征在于步骤如下:

6、步骤1:四氯化铪hfcl4和五氯化钽tacl5溶于无水乙醇,通过磁力搅拌器持续搅拌获得均匀溶液;

7、所述四氯化铪hfcl4和五氯化钽tacl5与无水乙醇的摩尔比为1:50~1:60;

8、步骤2:对初始石墨颗粒进行预处理,在300~500℃热处理3~5h,然后在浓硝酸中浸泡0.5~1h,最后用蒸馏水清洗至中性;

9、步骤3:将预处理的石墨颗粒分散在步骤1的溶液中超声震荡至均匀分散,随后加入浓硝酸、聚乙二醇peg和蒸馏水,并加热搅拌至形成溶胶;

10、所述硝酸浓度与无水乙醇的摩尔比为1:8~1:12;

11、所述聚乙二醇(peg)与无水乙醇的摩尔比为1:110~1:120;

12、所述蒸馏水与无水乙醇的摩尔比为1:10~1:15;

13、步骤4:将溶胶置于鼓风干燥箱中充分干燥,于600~1200℃热处理2~3h之后得到混合物,冷却至室温;

14、步骤5:将混合物在1600℃继续热处理3~5h,即获得单相hfxta1-xc固溶体包覆石墨颗粒粉体。

15、所述步骤3加热搅拌器温度为50~70℃。

16、所述步骤3的超声震荡时间为30~60min。

17、所述步骤4的鼓风干燥箱温度为80℃。

18、所述步骤2、步骤4、步骤5,热处理时在ar气氛中进行,升温速率为4℃/min~10℃/min。

19、所述步骤3中硝酸浓度为65%~68%。

20、所述聚乙二醇(peg)相对分子量为180~220。

21、有益效果

22、本发明提出的一种原位合成hfxta1-xc固溶体包覆石墨颗粒粉体及制备方法,采用溶胶-凝胶法以四氯化铪hfcl4和五氯化钽tacl5为前驱体,以无水乙醇为溶剂,以浓硝酸、聚乙二醇(peg)和蒸馏水为添加剂,使均匀分散的石墨颗粒在溶胶中进行表面包覆,然后对其在600~1200℃条件下热处理2h得到hfxta1-xc固溶体前驱体包覆石墨颗粒粉体,最后于1600℃条件下热处理3~5h即可获得单相hfxta1-xc固溶体包覆石墨颗粒粉体。本发明具有工艺简单高效,易于操作,制备的表层粉体为纳米级,可有效减缓石墨颗粒在高温环境下的氧化速率。

23、与现有技术相比较,本发明方法的有益效果在于:

24、1.制备方法具有操作简易、设备简单、效率高和无污染等特点;

25、2.制备的表层hfxta1-xc固溶体具有单一相结构,颗粒尺寸为纳米级且纯度高;

26、3.表层hfxta1-xc固溶体的存在可以减缓内层石墨材料在超高温环境下的氧化速率。反过来,内层的石墨材料也可以改善超高温陶瓷断裂韧性差的缺点。

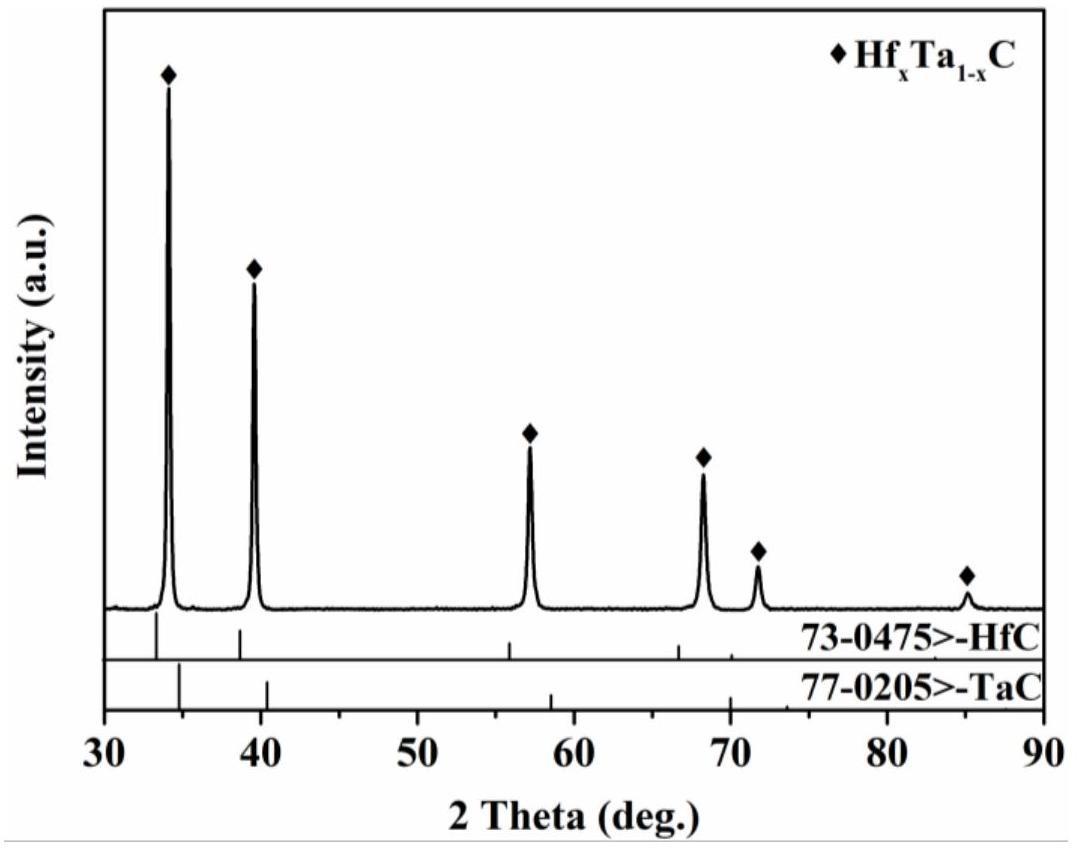

27、图1为制备复合粉体的xrd图谱,从图1可知,本发明得到的复合粉体在石墨颗粒表面形成了纯度和结晶度都较高的单相hfxta1-xc固溶体;图2为纯石墨颗粒和复合粉体的sem图片及能谱(eds)结果,从图2可知,本发明制备的粉体在石墨颗粒表面包覆了一层纳米hfxta1-xc固溶体。

技术特征:

1.一种原位合成hfxta1-xc固溶体包覆石墨颗粒粉体,其特征在于包括表层和表层包覆的内层;表层为hfxta1-xc固溶体,内层为石墨颗粒。

2.一种权利要求1所述一种原位合成hfxta1-xc固溶体包覆石墨颗粒粉体的制备方法,其特征在于步骤如下:

3.根据权利要求2所述的方法,其特征在于:所述步骤3加热搅拌器温度为50~70℃。

4.根据权利要求2所述的方法,其特征在于:所述步骤3的超声震荡时间为30~60min。

5.根据权利要求2所述的方法,其特征在于:所述步骤4的鼓风干燥箱温度为80℃。

6.根据权利要求2所述的方法,其特征在于:所述步骤2、步骤4、步骤5,热处理时在ar气氛中进行,升温速率为4℃/min~10℃/min。

7.根据权利要求2所述的方法,其特征在于:所述步骤3中硝酸浓度为65%~68%。

8.根据权利要求2所述的方法,其特征在于:所述聚乙二醇peg相对分子量为180~220。

技术总结

本发明涉及一种原位合成Hf<subgt;x</subgt;Ta<subgt;1‑x</subgt;C固溶体包覆石墨颗粒粉体及制备方法,采用溶胶‑凝胶法以四氯化铪HfCl<subgt;4</subgt;和五氯化钽TaCl<subgt;5</subgt;为前驱体,以无水乙醇为溶剂,以浓硝酸、聚乙二醇(PEG)和蒸馏水为添加剂,使均匀分散的石墨颗粒在溶胶中进行表面包覆,然后对其在600~1200℃条件下热处理2h得到Hf<subgt;x</subgt;Ta<subgt;1‑x</subgt;C固溶体前驱体包覆石墨颗粒粉体,最后于1600℃条件下热处理3~5h即可获得单相Hf<subgt;x</subgt;Ta<subgt;1‑x</subgt;C固溶体包覆石墨颗粒粉体。本发明具有工艺简单高效,易于操作,制备的表层粉体为纳米级,可有效减缓石墨颗粒在高温环境下的氧化速率。

技术研发人员:李贺军,冯广辉,姚西媛,余雨兰,贾瑜军

受保护的技术使用者:西北工业大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!