Si-SiC类复合结构体的制造方法与流程

本发明涉及si-sic类复合结构体的制造方法。

背景技术:

1、si-sic类复合材料具有优异的导热率,期待将其用于各种工业产品。作为这种由si-sic类复合材料形成的结构体(以下设为si-sic类复合结构体。)的制造方法,例如提出了如下技术方案:在使得含有si的含浸金属供给体与含有sic的被含浸体接触的状态下,以1200℃以上1600℃以下的温度进行加热,使得含有si的熔融金属含浸于被含浸体(参照专利文献1)。

2、期望将这种si-sic类复合结构体制造成符合用途的适当形状。si-sic类复合结构体的形状取决于被含浸体的形状,因此,在具有各种形状的被含浸体与含浸金属供给体接触的状态下以上述方式进行加热。于是,因被含浸体的自重以及/或者来自含浸金属供给体的载荷使得被含浸体变形,有时无法制造具有期望的形状的si-sic类复合结构体。

3、专利文献1:国际公开第2011/145387号

技术实现思路

1、本发明的主要目的在于,提供能够抑制成型体的变形、且能够制造具有期望的形状的si-sic类复合结构体的si-sic类复合结构体的制造方法。

2、本发明的实施方式所涉及的si-sic类复合结构体的制造方法包含以下工序:在使含有sic的成型体与用于抑制所述成型体的变形的变形抑制部件接触,并且使含有si的供给体与所述成型体接触的状态下,对所述供给体进行加热而使含有si的熔融金属含浸于所述成型体。

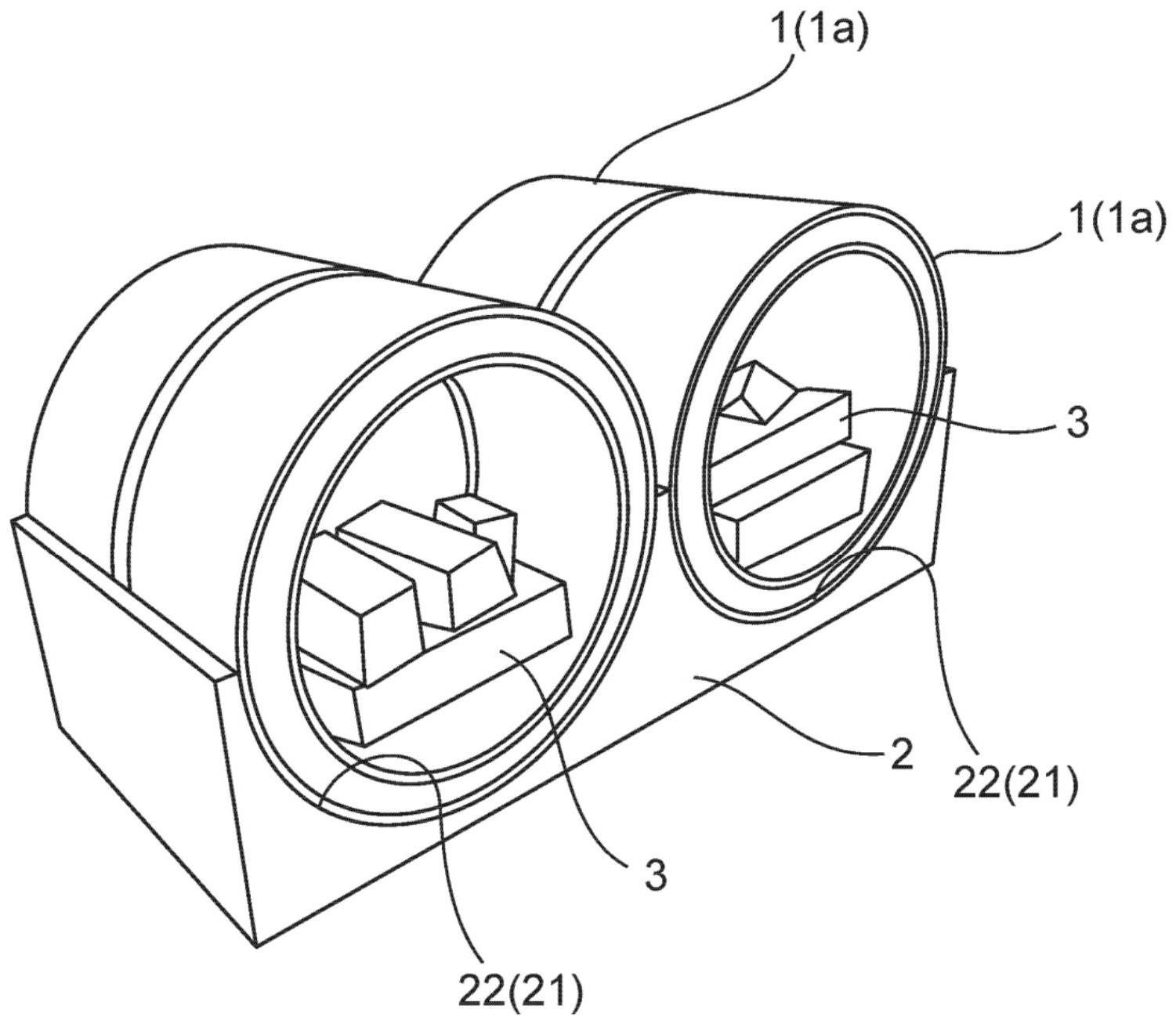

3、在1个实施方式中,上述变形抑制部件是具有沿着上述成型体的外形的支承面的支承台,在上述成型体配置于上述支承台的状态下,使上述熔融金属含浸于该成型体。

4、在1个实施方式中,在上述成型体配置于上述支承台的状态下,上述支承面将上述成型体的外表面中的30%以上覆盖。

5、在1个实施方式中,上述成型体具有圆筒形状。

6、在1个实施方式中,以上述成型体的轴线与水平方向平行的方式将上述成型体配置于上述支承台。

7、在1个实施方式中,上述支承面具有圆弧形状。上述支承面的曲率半径为上述成型体的外径的1/2以上、且为上述成型体的外径的1/2+0.3mm以下。

8、在1个实施方式中,上述供给体配置于上述成型体的内侧。

9、在1个实施方式中,在上述支承面设置有涂敷层。

10、在1个实施方式中,在上述支承面设置有槽。在上述成型体配置于上述支承台的状态下,所述槽在上述成型体与上述支承台之间形成间隙。

11、在1个实施方式中,上述支承台具备:第一台,其具有第一面;以及第二台,其具有第二面。上述成型体配置于所述第一台以及所述第二台。所述第一面以及所述第二面在上述成型体配置于所述第一台以及所述第二台的状态下作为所述支承面而发挥功能。

12、在1个实施方式中,上述变形抑制部件具有:第一接触部,其与上述成型体接触;以及第二接触部,其位于在与上述成型体的长度方向正交的方向上与第一接触部分离的位置,且与上述所述成型体接触。

13、在1个实施方式中,上述变形抑制部件能够抑制多个所述成型体的变形,多个成型体在与成型体的长度方向正交的方向上排列、且彼此接触。上述变形抑制部件具有:第一接触部,其与多个成型体中的位于一端的成型体接触;以及第二接触部,其相对于多个成型体位于第一接触部的相反侧,且与多个成型体中的位于另一端的成型体接触。

14、在1个实施方式中,上述第一接触部以及上述第二接触部在水平方向上与上述成型体接触。

15、在1个实施方式中,上述变形抑制部件还具有在铅锤方向上与上述成型体接触的第三接触部。

16、在1个实施方式中,上述变形抑制部件含有选自碳、氮化硼、氧化铝或者铂的至少1种材料。

17、在1个实施方式中,上述成型体具有蜂窝结构。

18、发明效果

19、根据本发明的实施方式,能够制造能抑制成型体的变形、且具有期望的形状的si-sic类复合结构体。

技术特征:

1.一种si-sic类复合结构体的制造方法,包含以下工序:在使含有sic的成型体与用于抑制所述成型体的变形的变形抑制部件接触,并且使含有si的供给体与所述成型体接触的状态下,对所述供给体进行加热而使含有si的熔融金属含浸于所述成型体。

2.根据权利要求1所述的si-sic类复合结构体的制造方法,其特征在于,

3.根据权利要求2所述的si-sic类复合结构体的制造方法,其特征在于,

4.根据权利要求2或3所述的si-sic类复合结构体的制造方法,其特征在于,

5.根据权利要求4所述的si-sic类复合结构体的制造方法,其特征在于,

6.根据权利要求4或5所述的si-sic类复合结构体的制造方法,其特征在于,

7.根据权利要求4至6中任一项所述的si-sic类复合结构体的制造方法,其特征在于,

8.根据权利要求2至7中任一项所述的si-sic类复合结构体的制造方法,其特征在于,

9.根据权利要求2至8中任一项所述的si-sic类复合结构体的制造方法,其特征在于,

10.根据权利要求2至9中任一项所述的si-sic类复合结构体的制造方法,其特征在于,

11.根据权利要求1所述的si-sic类复合结构体的制造方法,其特征在于,

12.根据权利要求1所述的si-sic类复合结构体的制造方法,其特征在于,

13.根据权利要求11或12所述的si-sic类复合结构体的制造方法,其特征在于,

14.根据权利要求13所述的si-sic类复合结构体的制造方法,其特征在于,

15.根据权利要求1至14中任一项所述的si-sic类复合结构体的制造方法,其特征在于,

16.根据权利要求1至15中任一项所述的si-sic类复合结构体的制造方法,其特征在于,

技术总结

本发明提供能够制造能抑制成型体变形、且具有期望的形状的Si‑SiC类复合结构体的Si‑SiC类复合结构体的制造方法。在本发明的实施方式所涉及的Si‑SiC类复合结构体的制造方法中,在使含有SiC的成型体与用于抑制成型体的变形的变形抑制部件接触,并且使含有Si的供给体与成型体接触的状态下,对供给体进行加热而使含有Si的熔融金属含浸于成型体。

技术研发人员:后藤空,久野修平,松叶浩臣

受保护的技术使用者:日本碍子株式会社

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!