一种离心剥离单层/少层石墨烯分散液的装置及方法与流程

本发明涉及石墨烯生产,尤其是一种离心剥离单层/少层石墨烯分散液的装置及方法。

背景技术:

1、石墨烯分散液使用方便,简单搅拌就可以添加到复合材料体系,在实际的生产应用中已被逐渐接受。

2、目前,石墨烯分散液的制备方法主要有2种:

3、一种是将石墨烯粉体改性,与分散剂溶剂混合,再采用高速搅拌/超声/研磨等手段制备成石墨烯分散液,高速搅拌/超声/剪切/研磨起到的作用主要是将石墨烯粉体大颗粒浸润、小团聚体微米级二次团聚和纳米级一次团聚进行解聚即可。该方法的石墨烯本身缺陷多,且工艺过程对环境有影响。

4、另一种是利用机械剥离的方法,即在液相中通过机械剥离作用力直接打开石墨片层,剥离成石墨烯分散液。该方法的原料是层间存在一定范德华作用力的石墨和膨胀石墨,分散设备主要是超声/均质/研磨机等。超声主要是利用插层膨胀试剂进入石墨层间再强力超声震荡来膨胀开石墨片层;均质具有超强的气穴、振动、撞击和剪切作用力,能破坏分子键力,常常将石墨和膨胀石墨大颗粒快速剪切成小颗粒;而研磨机不管是盘式、涡轮还是棒销,其中心转子与内腔之间间隙大,介质离心摩擦作用力由圆心向外扩张,边缘地带运动强度减弱,均一性差,常常用于解聚石墨/膨胀石墨大颗粒、小团聚体和二次颗粒。因此,现有的机械剥离法获得的石墨烯分散液基本上是小粒径5-40um,层数10层以内的概率低,10-20层居多,20-100层的石墨微片常见,带来片层厚、层数多、易沉降等问题,导致其电化学性能的发挥很不稳定,时好时坏。

5、因此,片层<10层,单层/少层居多,分布均一,缺陷少,粒径适中,精确控制剥离石墨片层的剥离技术和产品变得非常迫切。

技术实现思路

1、本发明的目的是:提供一种离心剥离单层/少层石墨烯分散液的装置,用于解决上述技术问题中的至少一个。

2、为解决上述技术问题,本发明采用的技术方案如下:

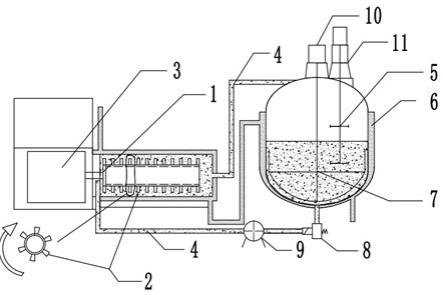

3、一种离心剥离单层/少层石墨烯分散液的装置,包括离心剥离装置和预分散罐,所述离心剥离装置与预分散罐之间通过物料循环管道连接;

4、所述离心剥离装置包括罐体,所述罐体内安装有转子,所述转子包括中心轴和设置在中心轴上并沿其圆周方向等间距布置的叶片,所述中心轴连接有电机一,叶片外端部与罐体内壁之间的距离为1-3mm,所述罐体内腔的直径为234±2mm。

5、进一步的,所述预分散罐内安装有低速搅拌装置和高速搅拌装置。

6、进一步的,所述预分散罐和离心剥离装置的外围安装有循环冷却夹套。

7、进一步的,所述叶片的形状为环形,且相邻叶片之间的间距大于叶片的弧长。

8、进一步的,所述离心剥离装置内填充有离心介质,所述离心介质的填充量为腔体体积的80%,所述离心介质的直径为0.3-1.0mm。

9、本发明的另一个目的是:提供一种离心剥离单层/少层石墨烯分散液的装置的离心剥离方法,用于解决上述技术问题中的至少一个。

10、为解决上述技术问题,本发明采用的技术方案如下:

11、一种离心剥离单层/少层石墨烯分散液的装置的离心剥离方法,所述离心剥离方法包括以下步骤:

12、在离心剥离装置内填充离心介质,在预分散装置内加入石墨粉体、分散剂和溶剂,搅拌分散后通过循环管道输送至离心剥离装置内,设置离心剥离参数,物料与介质在离心剥离腔体内离心运动,并与预分散罐串联闭环,来回循环运动6±0.5h,之后排出产品,进行参数测评。

13、进一步的,离心参数中离心转速为500-3000rpm,且先低速后高速,离心剥离过程中,腔体内温度不超过70℃。

14、进一步的,所述石墨粉体的颗粒大小为50-100目,膨胀倍率200-600倍。

15、进一步的,所述溶剂为氮甲基吡咯烷酮nmp、乙醇、异丙醇、水中的一种或几种组合;分散剂聚乙烯吡咯烷酮pvp及其改性共聚物、聚偏氟乙烯及其改性共聚物、聚丙烯酸及其改性共聚物的一种或几种组合。

16、进一步的,所述石墨粉体与分散剂的质量比为1:1.26。

17、采用本发明的技术方案的有益效果是:

18、本发明中的离心剥离单层/少层石墨烯分散液的装置,通过将叶片外端部与罐体内壁之间的距离设置为1-3mm,大大增强了介质被旋转转子带着离心运动的同步性,保证介质运动轨迹的相对一致性和均匀性。

19、在本发明中的离心剥离装置中离心介质的填充量为腔体体积的80%,直径0.3mm,当离心线速度为11m/s时,能大批量剥离片层数为3-5层的单层/少层石墨烯分散液,实现高质量单层/少层石墨烯分散液稳定化、批量化生产。

技术特征:

1.一种离心剥离单层/少层石墨烯分散液的装置,其特征在于:包括离心剥离装置和预分散罐,所述离心剥离装置与预分散罐之间通过物料循环管道连接;

2.根据权利要求1所述的一种离心剥离单层/少层石墨烯分散液的装置,其特征在于:所述预分散罐内安装有低速搅拌装置和高速搅拌装置。

3.根据权利要求1所述的一种离心剥离单层/少层石墨烯分散液的装置,其特征在于:所述预分散罐和离心剥离装置的外围安装有循环冷却夹套。

4.根据权利要求1所述的一种离心剥离单层/少层石墨烯分散液的装置,其特征在于:所述叶片的形状为环形,且相邻叶片之间的间距大于叶片的弧长。

5.根据权利要求1所述的一种离心剥离单层/少层石墨烯分散液的装置,其特征在于:所述离心剥离装置内填充有离心介质,所述离心介质的填充量为腔体体积的80%,所述离心介质的直径为0.3-1.0mm。

6.如权利要求1-5中任一项所述的一种离心剥离单层/少层石墨烯分散液的装置的离心剥离方法,其特征在于:所述离心剥离方法包括以下步骤:

7.根据权利要求6所述的离心剥离方法,其特征在于:离心参数中离心转速为500-3000rpm,且先低速后高速,离心剥离过程中,腔体内温度不超过70℃。

8.根据权利要求6所述的离心剥离方法,其特征在于:所述石墨粉体的颗粒大小为50-100目,膨胀倍率200-600倍。

9.根据权利要求6所述的离心剥离方法,其特征在于:所述溶剂为氮甲基吡咯烷酮nmp、乙醇、异丙醇、水中的一种或几种组合;分散剂聚乙烯吡咯烷酮pvp及其改性共聚物、聚偏氟乙烯及其改性共聚物、聚丙烯酸及其改性共聚物的一种或几种组合。

10.根据权利要求6所述的离心剥离方法,其特征在于:所述石墨粉体与分散剂的质量比为1:1.26。

技术总结

本发明涉及石墨烯生产技术领域,尤其是一种离心剥离单层/少层石墨烯分散液的装置及方法;包括离心剥离装置和预分散罐,所述离心剥离装置与预分散罐之间通过物料循环管道连接;所述离心剥离装置包括罐体,所述罐体内安装有转子,所述转子包括中心轴和设置在中心轴上并沿其圆周方向布置的叶片,所述中心轴连接有电机一,叶片外端部与罐体内壁之间的距离为1‑3mm;本发明中的离心剥离单层/少层石墨烯分散液的装置,大大增强了介质被旋转转子带着离心运动的同步性,保证介质运动轨迹的相对一致性和均匀性。

技术研发人员:陈欣

受保护的技术使用者:江苏希诚新材料科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!