一种界面强化的C/C-Al复合材料制备方法

本发明属于碳纤维增强的轻质结构复合材料,具体涉及一种界面强化的c/c-al复合材料制备方法。

背景技术:

1、c/c复合材料具备低密度、高比强、高比模、耐磨、抗烧蚀以及优异的高温力学性能,在航空航天方面已得到广泛应用,同时在高性能内燃机活塞、高速铁路受电弓滑板、先进热处理炉的发热体和坩埚等零部件上也展现出良好的应用前景。然而c/c复合材料致密化周期长,所需原材料成本高。通过压渗铝和铜等低熔点金属可以实现复合材料的快速致密化,形成的碳-金属互穿网络复合材料不仅具有良好的强韧性、热导率和电导率,还具备优异的短时抗烧蚀能力。例如文献“materials 2018,11,538”和“crystals 2018,8,196”发现浸渗alcu和almg合金提高了c/c复合材料的弯曲和压缩强度、降低了电阻率。

2、但本发明人在文献“journal of composite materials 2021,55(10):1349-1357”研究发现基体alsi合金经altic细化剂细化后与碳之间形成裂纹、界面结合削弱,材料整体强度下降。在文献“journal of composite materials 2021,55(23):3203-3211”研究发现界面预置zrb2陶瓷颗粒后,基体c-al界面结合局部弱化,材料整体强度较未加时降低。

3、因此,基体al经细化、变质以及陶瓷颗粒强化后c-al界面脱粘引发的材料整体性能下降,是本发明所要解决的问题。

技术实现思路

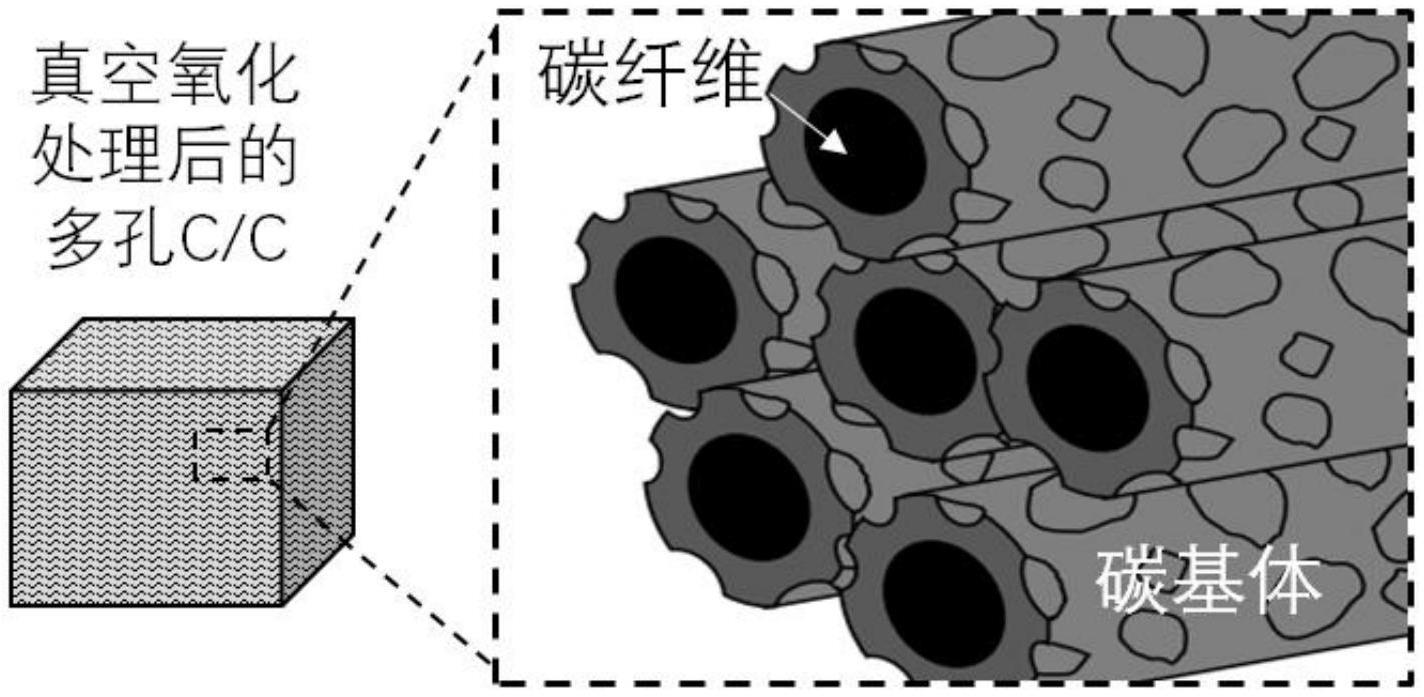

1、为了解决上述技术问题,本发明提供了一种界面强化的c/c-al复合材料制备方法,主要采用真空氧化处理对多孔c/c的孔壁进行氧化刻蚀以增强复合材料中c-al界面结合,用于解决基体al经细化、变质以及陶瓷颗粒强化后c-al界面脱粘引发的材料整体性能下降问题。

2、本发明具体是通过如下技术方案来实现的。

3、一种界面强化的c/c-al复合材料制备方法,采用真空氧化处理对多孔c/c的孔壁进行氧化刻蚀以增强复合材料中c-al界面结合,具体包括以下步骤:

4、s1、制备多孔c/c

5、利用碳将碳纤维织物增密至压缩强度可达60mpa以上,制得多孔c/c;

6、s2、多孔c/c真空氧化处理

7、将s1制备的多孔c/c在400-1200℃的真空环境中进行脉冲氧化处理,期间以0.2-0.4m3/h的流速通入氧气,且以10min为周期保持真空度在1-10pa和10-2-10-3pa之间往复交替,处理后多孔c/c剩余强度不低于40mpa;

8、多孔c/c的孔隙主要集中在微米尺度,本发明主要利用稀薄氧气氛条件下多孔c/c对氧的吸附,实现氧向孔内的渗透进而完成孔内壁的刻蚀,如果保持真空度不变,孔内氧化产生的co和co2滞留在孔内,后续氧气无法进入,氧化就会主要发生在块材表面,从效果上看就和放置在大气压下空气\氧气氧化无显著差异。真空度值需设置在一个合理区间,太低时,c/c氧化严重,强度大幅下降,太高时氧分子太少,真空脉冲氧化处理的时长需指数级增加。真空度的交替变化(脉冲氧化)本质上是为了实现氧向孔内的扩散和氧化产物co/co2的排出。

9、s3、向s2处理后的多孔c/c中引入2-10wt.%的陶瓷相颗粒,制得含有陶瓷相的多孔c/c;采用第一压渗工艺将al合金熔体压渗进入含有陶瓷相的多孔c/c中,制得界面强化的c/c-al复合材料;

10、或者:

11、先向al合金熔体中引入细化剂或变质剂,制得细化或变质处理的al合金熔体;采用第二压渗工艺将细化或变质处理的al合金熔体压渗进入s2处理后的多孔c/c,制得界面强化的c/c-al复合材料。

12、进一步的,s2中,真空脉冲氧化处理的时间为20-200min。

13、进一步的,s1中,碳纤维织物包括碳纤维机织、针织、编织以及非织造成型的纺织物。

14、进一步的,s1中,碳纤维织物包括二维平纹布、2.5针刺叠层毡、3d4向编织物。

15、进一步的,s1中,增密的方法包括化学气相沉积法、树脂浸渍-碳化法、沥青浸渍-碳化法。

16、进一步的,s3中,陶瓷颗粒包括sic、tic、tac、zrc、hfc、b4c、aln、tin、tib2、zrb2、hfb2、sio2、al2o3、tio2中的一种或几种。

17、进一步的,s3中,引入陶瓷相颗粒的方法为:有机前驱体真空浸渍-裂解法、料浆浸渗法、料浆注射法、无机盐溶液浸渗-高温原位反应生成法。

18、进一步的,s3中,al合金熔体为经过除气的铸造alsi系、alcu系、almg系、alzn系、alre系、alli系合金熔体中的一种。

19、进一步的,s3中,第一压渗工艺具体为:预热含有陶瓷相的多孔c/c至400-800℃,预热压渗钢模至200-500℃,将温度为750-900℃的al合金熔体倒入盛放含有陶瓷相的多孔c/c的钢模,加压50-80mpa且保持2-5min,冷却至室温后加工取出,得到界面强化的c/c-al复合材料。

20、进一步的,s3中,第二压渗工艺具体为:预热s2处理后的多孔c/c至400-800℃,预热压渗钢模至200-500℃,将温度为750-900℃的细化或变质处理的al合金熔体倒入盛放s2处理后的多孔c/c的钢模,加压50-80mpa且保持2-5min,冷却至室温后加工取出,得到界面强化的c/c-al复合材料。

21、进一步的,冷却至室温后加工取出后,再对复合材料进行去应力退火或热处理强化。

22、本发明与现有技术相比具有如下有益效果:

23、本发明在稀薄的氧环境中利用多孔c/c孔壁对氧的吸附进行氧化刻蚀,克服了常规预氧化处理氧化主要发生在外表面的问题,在保证残余强度的前提下:

24、(1)基体c-al的结合面积因碳孔壁的粗糙化而显著增大;

25、(2)孔壁上作为合金凝固形核点的位点大幅增加,合金基体组织呈现依托孔壁细化的特征;

26、(3)铝熔体渗入时冲刷引起的界面陶瓷颗粒分布不均诱发的界面局部弱化问题得到有效遏制,从而强化c-al界面结合,显著提高材料的强度、热导率和电导率等性能。

技术特征:

1.一种界面强化的c/c-al复合材料制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的界面强化的c/c-al复合材料制备方法,其特征在于,s2中,真空脉冲氧化处理的时间为20-200min。

3.根据权利要求1所述的界面强化的c/c-al复合材料制备方法,其特征在于,s1中,碳纤维织物包括碳纤维机织、针织、编织以及非织造成型的纺织物。

4.根据权利要求1所述的界面强化的c/c-al复合材料制备方法,其特征在于,s1中,增密的方法为化学气相沉积法、树脂浸渍-碳化法或沥青浸渍-碳化法。

5.根据权利要求1所述的界面强化的c/c-al复合材料制备方法,其特征在于,s3中,陶瓷相颗粒为sic、tic、tac、zrc、hfc、b4c、aln、tin、tib2、zrb2、hfb2、sio2、al2o3、tio2中的一种或几种。

6.根据权利要求1所述的界面强化的c/c-al复合材料制备方法,其特征在于,s3中,引入陶瓷相颗粒的方法为:有机前驱体真空浸渍-裂解法、料浆浸渗法、料浆注射法或无机盐溶液浸渗-高温原位反应生成法。

7.根据权利要求1所述的界面强化的c/c-al复合材料制备方法,其特征在于,s3中,al合金熔体为经过除气的铸造alsi系、alcu系、almg系、alzn系、alre系、alli系合金熔体中的一种。

8.根据权利要求1所述的界面强化的c/c-al复合材料制备方法,其特征在于,s3中,第一压渗工艺具体为:预热含有陶瓷相的多孔c/c至400-800℃,预热压渗钢模至200-500℃,将温度为750-900℃的al合金熔体倒入盛放含有陶瓷相的多孔c/c的钢模,加压50-80mpa且保持2-5min,冷却至室温后加工取出,得到界面强化的c/c-al复合材料。

9.根据权利要求1所述的界面强化的c/c-al复合材料制备方法,其特征在于,s3中,第二压渗工艺具体为:预热s2处理后的多孔c/c至400-800℃,预热压渗钢模至200-500℃,将温度为750-900℃的细化或变质处理的al合金熔体倒入盛放s2处理后的多孔c/c的钢模,加压50-80mpa且保持2-5min,冷却至室温后加工取出,得到界面强化的c/c-al复合材料。

10.根据权利要求8或9所述的界面强化的c/c-al复合材料制备方法,其特征在于,冷却至室温后加工取出后,再对复合材料进行去应力退火或热处理强化。

技术总结

本发明属于碳纤维增强的轻质结构复合材料技术领域,具体涉及一种界面强化的C/C‑Al复合材料制备方法,包括以下步骤:S1、制备多孔C/C;S2、将S1制备的多孔C/C在400‑1200℃的真空环境中进行脉冲氧化处理,处理期间以0.2‑0.4m<supgt;3</supgt;/h的流速通入氧气,且以10min为周期保持真空度在1‑10Pa和10<supgt;‑2</supgt;‑10<supgt;‑3</supgt;Pa之间往复交替;S3、引入陶瓷相、或者细化或变质合金熔体处理后,进行压渗处理。本发明采用真空脉冲氧化处理对多孔C/C的孔壁进行氧化刻蚀以增强复合材料中C‑Al界面结合,解决了基体Al经细化、变质以及陶瓷颗粒强化后C‑Al界面脱粘引发的材料整体性能下降的问题。

技术研发人员:刘磊,冯薇,郭永春,杨忠,王萍,唐成伟

受保护的技术使用者:西安工业大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!