一种制氢与合成氨耦合的装置系统及方法与流程

本发明属于绿色化工,涉及一种制氢与合成氨耦合的装置系统,尤其涉及一种制氢与合成氨耦合的装置系统及方法。

背景技术:

1、近年来,氢能因其具备高热值、零排放、无污染、应用广等诸多优势而逐步成为当前的研究热点。然而,由于氢气密度小、危险性高使其存在难储存、难运输的问题。而氨作为现代化工和农业生产最基础的原料之一,储存和运输则相对容易,且其生产工艺一般为采用氢气和氮气发生合成反应制得。因此,利用氢气合成氨是解决氢能储运难题的有效方法之一。

2、对此,有些技术人员将电解水制氢技术与合成氨技术相结合,并耦合清洁能源发电,在实现零碳排放制氢的同时,以液氨的形式对氢能进行储运,从而有效解决了氢能储运难的问题。

3、然而,上述技术虽然实现了将制氢与合成氨工艺相结合以将氢气转化为氨,但只是将制氢系统制得的氢气作为原料气来合成氨,并未对两种工艺和两套系统作进一步耦合与优化,使得制氢合成氨系统的装置能耗较高且存在能量损失。

4、由此可见,如何提供一种制氢与合成氨耦合的装置系统及方法,实现制氢工艺与合成氨工艺的深度耦合,从而降低系统的装置能耗,减少系统的能量损失,成为了目前本领域技术人员迫切需要解决的问题。

技术实现思路

1、本发明的目的在于提供一种制氢与合成氨耦合的装置系统及方法,所述装置系统将制氢工艺与合成氨工艺进行了深度耦合,降低了系统的装置能耗,减少了系统的能量损失,有利于大规模推广应用。

2、为达到此发明目的,本发明采用以下技术方案:

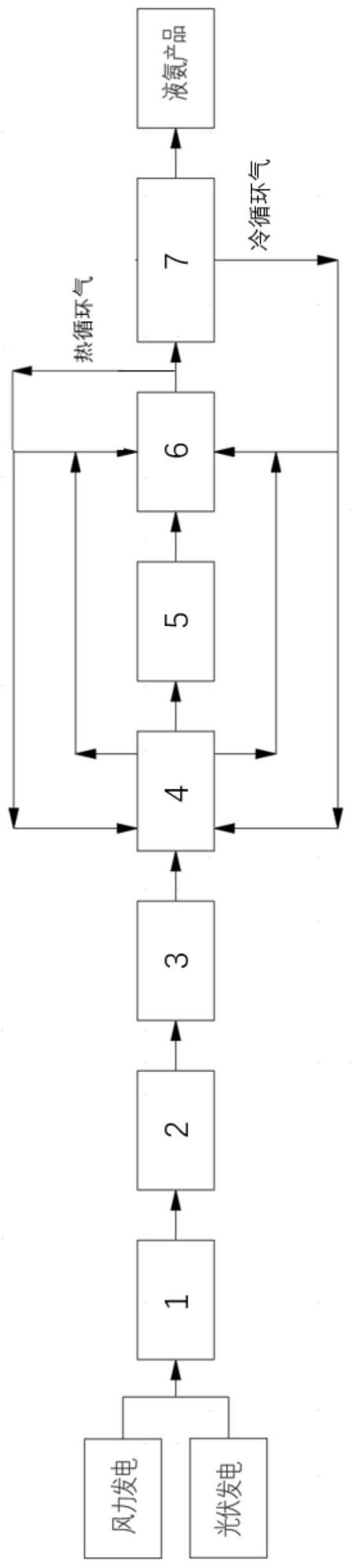

3、第一方面,本发明提供一种制氢与合成氨耦合的装置系统,所述装置系统包括氢气纯化单元与合成氨单元。

4、所述氢气纯化单元与所述合成氨单元之间耦合有循环气转移单元。

5、所述循环气转移单元包括热循环气转移组件和/或冷循环气转移组件。

6、本发明提供的装置系统在氢气纯化单元与合成氨单元之间耦合循环气转移单元,以便将合成氨环节产生的循环气转移至氢气纯化环节作为再生气,从而充分利用了循环气的热量和/或冷量,降低了系统的装置能耗,减少了系统的能量损失,提高了系统的能量利用率。

7、此外,由于循环气的气量充足,故本发明提供的装置系统还可以解决变功率下再生气气量不足的问题,尤其适用于输出功率波动较大的可再生能源制氢与合成氨的耦合,从而保证了全功率段下氢气纯化环节的正常运行,提高了制氢与合成氨的系统效率,延长了设备的使用寿命,有利于大规模推广应用。

8、优选地,所述氢气纯化单元包括干燥塔。

9、优选地,所述干燥塔与所述合成氨单元之间耦合有所述循环气转移单元。

10、优选地,所述热循环气转移组件用于将部分/全部热循环气转移至所述干燥塔中作为热再生气。

11、优选地,所述热循环气为合成氨反应原料气与合成氨反应产物换热后得到的循环气。

12、优选地,所述冷循环气转移组件用于将部分/全部冷循环气转移至所述干燥塔中作为冷再生气。

13、优选地,所述冷循环气为合成氨反应产物经气液分离后得到的循环气。

14、优选地,所述合成氨反应原料气包括氮气和所述氢气纯化单元输出的氢气。

15、优选地,所述合成氨反应原料气还包括热循环气和/或冷循环气。

16、优选的,所述合成氨单元包括反应气-循环气换热器和氨气液分离器。

17、优选的,所述热循环气转移组件设置于所述干燥塔与所述反应气-循环气换热器之间。

18、优选地,所述冷循环气转移组件设置于所述干燥塔与所述氨气液分离器之间。

19、优选地,所述装置系统还包括可再生能源供电子单元,用于向所述装置系统提供所需的电能。

20、本发明中,所述可再生能源供电子单元的电能来源包括风力发电、光伏发电或水力发电中的任意一种或至少两种的组合。

21、第二方面,本发明提供一种采用如第一方面所述装置系统进行制氢与合成氨耦合的方法,所述方法包括:将合成氨环节产生的循环气转移至氢气纯化环节作为再生气,且所述循环气包括热循环气和/或冷循环气。

22、本发明提供的方法通过直接利用合成氨环节产生的热循环气和/或冷循环气作为氢气纯化环节的再生气,无需额外的换热过程,能量利用率更高。

23、优选地,所述热循环气的部分/全部作为热再生气转移至氢气纯化环节的干燥塔。

24、优选地,所述冷循环气的部分/全部作为冷再生气转移至氢气纯化环节的干燥塔。

25、优选地,转移至氢气纯化环节的干燥塔中的热循环气的气量为所述装置系统满功率下产氢量的30%。

26、优选地,转移至氢气纯化环节的干燥塔中的冷循环气的气量为所述装置系统满功率下产氢量的30%。

27、上述提及的30%只是优选值,并非仅限于此,也可以是其他数值,本领域技术人员可以根据实际情况按需设置。

28、优选地,所述热循环气和/或冷循环气流经干燥塔后作为合成氨环节的原料气进行合成氨反应。

29、相对于现有技术,本发明具有以下有益效果:

30、(1)本发明提供的装置系统在氢气纯化单元与合成氨单元之间耦合循环气转移单元,以便将合成氨环节产生的循环气转移至氢气纯化环节作为再生气,从而充分利用了循环气的热量和/或冷量,降低了系统的装置能耗,减少了系统的能量损失,提高了系统的能量利用率。此外,由于循环气的气量充足,故本发明提供的装置系统还可以解决变功率下再生气气量不足的问题,尤其适用于输出功率波动较大的可再生能源制氢与合成氨的耦合,从而保证了全功率段下氢气纯化环节的正常运行,提高了制氢与合成氨的系统效率,延长了设备的使用寿命,有利于大规模推广应用;

31、(2)本发明提供的方法通过直接利用合成氨环节产生的热循环气和/或冷循环气作为氢气纯化环节的再生气,无需额外的换热过程,能量利用率更高。

技术特征:

1.一种制氢与合成氨耦合的装置系统,其特征在于,所述装置系统包括氢气纯化单元与合成氨单元;

2.根据权利要求1所述的装置系统,其特征在于,所述氢气纯化单元包括干燥塔;

3.根据权利要求2所述的装置系统,其特征在于,所述热循环气转移组件用于将部分/全部热循环气转移至所述干燥塔中作为热再生气;

4.根据权利要求2所述的装置系统,其特征在于,所述冷循环气转移组件用于将部分/全部冷循环气转移至所述干燥塔中作为冷再生气;

5.根据权利要求3或4所述的装置系统,其特征在于,所述合成氨反应原料气包括氮气和所述氢气纯化单元输出的氢气。

6.根据权利要求5所述的装置系统,其特征在于,所述合成氨反应原料气还包括热循环气和/或冷循环气。

7.根据权利要求2所述的装置系统,其特征在于,所述合成氨单元包括反应气-循环气换热器和氨气液分离器;

8.根据权利要求1所述的装置系统,其特征在于,所述装置系统还包括可再生能源供电子单元,用于向所述装置系统提供所需的电能。

9.一种采用如权利要求1-8任一项所述装置系统进行制氢与合成氨耦合的方法,其特征在于,所述方法包括:将合成氨环节产生的循环气转移至氢气纯化环节作为再生气,且所述循环气包括热循环气和/或冷循环气。

10.根据权利要求9所述的方法,其特征在于,所述热循环气的部分/全部作为热再生气转移至氢气纯化环节的干燥塔;

11.根据权利要求10所述的方法,其特征在于,转移至氢气纯化环节的干燥塔中的热循环气的气量为所述装置系统满功率下产氢量的30%;

12.根据权利要求9所述的方法,其特征在于,所述热循环气和/或冷循环气流经干燥塔后作为合成氨环节的原料气进行合成氨反应。

技术总结

本发明提供一种制氢与合成氨耦合的装置系统及方法,所述装置系统包括依次连接的氢气纯化单元与合成氨单元;所述氢气纯化单元与所述合成氨单元之间耦合有循环气转移单元;所述循环气转移单元包括热循环气转移组件和/或冷循环气转移组件。所述方法包括:将合成氨环节产生的循环气转移至氢气纯化环节作为再生气。本发明提供的装置系统将制氢工艺与合成氨工艺进行了深度耦合,降低了系统的装置能耗,减少了系统的能量损失,有利于大规模推广应用。

技术研发人员:唐超,张文彪,贾国亮,邓成,孟欣

受保护的技术使用者:阳光氢能科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!