超薄玻璃气泡缺陷控制方法与流程

本发明涉及玻璃生产,具体涉及一种超薄玻璃气泡缺陷控制方法。

背景技术:

1、在浮法超薄电子玻璃生产过程中,往往存在玻璃板块内有气泡缺陷且不易控制。目前,对于玻璃表面气泡缺陷的调整方法,一般是通过经验丰富的工程师进行人为判断,并反馈到融化控制室进行人工调试,这种方法对人员经验要求非常高,且容易出现误判等情况,严重影响玻璃良率。因此针对此问题,急需研究出一种能准确控制住超薄玻璃气泡缺陷的方法,以提高玻璃产品良率。

技术实现思路

1、本发明要解决的技术问题是:克服现有技术的不足,提供一种超薄玻璃气泡缺陷控制方法,提高了窑炉的自动化控制程度,减少了突发状况及人工误差带来的玻璃质量问题,提高了玻璃产品良品率。

2、本发明的技术方案为:

3、超薄玻璃气泡缺陷控制方法,包括以下步骤:

4、s1对于板上开口泡的控制:当板上开口泡直径大小≤2.5μm时,增大窑炉熔化部内喷枪的天燃气释放量及小炉的助燃风量,使鼓泡器处的温度升至标准温度,即可改善此类气泡缺陷;

5、s2对于板上泡、板中泡、板下泡的控制:

6、一般板上泡、板中泡和板下泡的缺陷是由窑内温度变化或鼓泡器鼓泡频率过低导致,且直径越小的气泡来自窑炉越上游。因此针对不同直径大小的气泡,消除气泡缺陷的措施有所不同:

7、s21当气泡直径>2.5μm时,增加鼓泡器的鼓泡频率,即可改善此类气泡缺陷;

8、s22当1.5μm<气泡直径≤2.5μm时,增大窑炉熔化部内喷枪的天燃气释放量及小炉的助燃风量,使鼓泡器处的温度升至标准温度;同时增加鼓泡器的鼓泡频率,即可改善此类气泡缺陷;

9、s23当气泡直径≤1.5μm时,增大窑炉熔化部内喷枪的天燃气释放量及小炉的助燃风量,使鼓泡器处的温度升至标准温度;同时增加鼓泡器的鼓泡频率;并开启窑炉冷却部的lpg燃烧系统,使冷却部温度升高,保证窑炉澄清部的温度不流失,即可改善此类气泡缺陷;

10、s2对于板下开口泡的控制:若板下开口泡仅出现一次或数次后即消失,则不用处理;若此类气泡不断产生,则找到锡槽的漏气点,在锡槽底部钻孔至漏气点处,并向漏气点内加入填充料即可改善此类气泡缺陷。

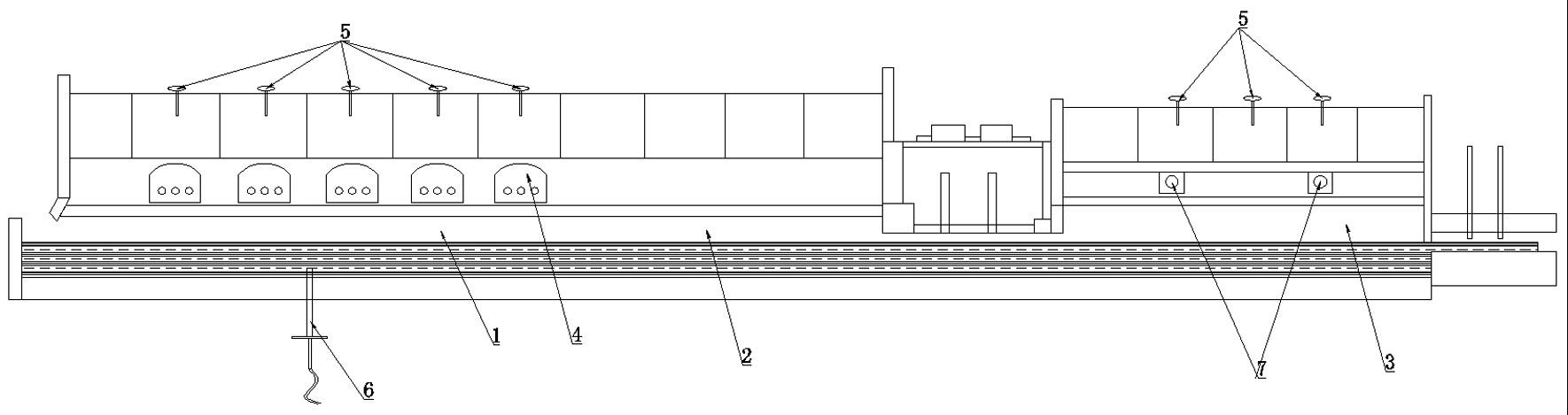

11、其中,前述板上开口泡、板上泡、板中泡、板下泡以及板下开口泡均指的是气泡缺陷在玻璃板上的位置,其中,如图2所示,板上开口泡指气泡位于玻璃板的上表面,板下开口泡指位于玻璃板的下表面;而板上泡、板中泡、板下泡则是以玻璃板的水平中线为基准,完全在玻璃板内部且位于中线以上的气泡为板上泡,完全在玻璃板内部且与中线存在交叉的气泡为板中泡,完全在玻璃板内部且位于中线以下的气泡为板下泡。

12、对气泡大小进行等级划分,气泡直径>2.5μm时为一级;1.5μm<气泡直径≤2.5μm时,为二级;气泡直径≤1.5μm时,为三级。

13、此外,前述消除气泡缺陷的控制方法中,标准温度是指玻璃生产时,窑炉的熔化部需要达到的标准生产温度,不同型号的玻璃的标准温度不同且该标准温度为本领域技术人员均知晓的,在此不再赘述。

14、此外,若玻璃板上同时出现了两种以上级别的气泡,例如三级和一级气泡同时出现,则本着气泡直径越小越难控制的原则,以处理三级气泡的标准进行处理。

15、本发明与现有技术相比,具有以下有益效果:

16、相对于传统的调整方法,本发明的控制方法提高了窑炉的自动化控制程度,减少了突发状况及人工误差带来的玻璃质量问题;同时也缩短了问题调查的时间,避免了处理不及时的问题。根据本发明制定的处理措施,解决了玻璃板的气泡缺陷,使得生产出的玻璃各项性能良好,提高了玻璃产品良品率。

技术特征:

1.超薄玻璃气泡缺陷控制方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种超薄玻璃气泡缺陷控制方法,属于玻璃生产技术领域。本发明从窑炉温度变化控制、鼓泡器鼓泡频率调整等方面,达到了控制玻璃板气泡缺陷的目的,相比于传统调整方法,本发明的控制方法提高了窑炉的自动化控制程度,减少了突发状况及人工误差带来的玻璃质量问题,提高了玻璃产品良品率。

技术研发人员:刘建勇,匡鹏远,杨剑,周尧

受保护的技术使用者:青岛融合新材料科技有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!