化学强化玻璃及其制造方法与流程

本发明涉及进行了化学强化的玻璃及其制造方法。

背景技术:

1、在便携式终端的保护玻璃等中使用化学强化玻璃。化学强化玻璃为如下所述的玻璃:通过使玻璃与硝酸钠等熔融盐组合物接触,使玻璃中所包含的碱金属离子与熔融盐组合物中所包含的离子半径不同的碱金属离子之间发生离子交换,由此在玻璃的表面部分形成压应力层。化学强化玻璃的强度取决于由以从玻璃表面起算的深度作为变量的压应力值(以下,也简称为cs)表示的应力分布。

2、便携式终端等的保护玻璃有时由于从高处落下时等的变形而破裂。为了防止这样的断裂、即由弯曲引起的断裂,增大玻璃表面的压应力是有效的。因此,最近,形成700mpa以上的高表面压应力的情况增多。

3、另一方面,便携式终端等的保护玻璃在末端从高处落下到沥青、沙子上时,有时由于与突起物的碰撞而破裂。为了防止这样的断裂、即由冲击引起的断裂,增大压应力层深度并且将压应力层形成至玻璃的更深部分来提高强度是有效的。

4、但是,在玻璃物品的表面部分形成压应力层时,必然在玻璃物品中心部产生与表面的压应力的总量相应的拉应力(以下,也简称为ct)。当该拉应力值过大时,在玻璃物品断裂时剧烈地破裂,碎片飞散。当ct超过其阈值(以下,也简称为ct极限)时,损伤时的破碎数爆炸式地增加。

5、因此,对于化学强化玻璃而言,增大表面的压应力,将压应力层形成至更深的部分,另一方面,将表层的压应力的总量设计成不超过ct极限(以下,超过ct极限的情况下有时也简称为超过ct极限)。例如,在专利文献1中公开了一种将ct控制在特定范围内的化学强化玻璃。

6、现有技术文献

7、专利文献

8、专利文献1:日本特表2017-523110号公报

技术实现思路

1、发明所要解决的问题

2、如此,要求在避免超过ct极限的同时形成压应力层且能够抑制因冲击引起的断裂的、强度特性优异的化学强化玻璃。另一方面,要将ct控制在特定范围时,存在化学强化处理需要时间、生产率降低的问题。

3、因此,本发明的目的在于提供强度特性优异、并且生产率优异的化学强化玻璃及其制造方法。

4、用于解决问题的方法

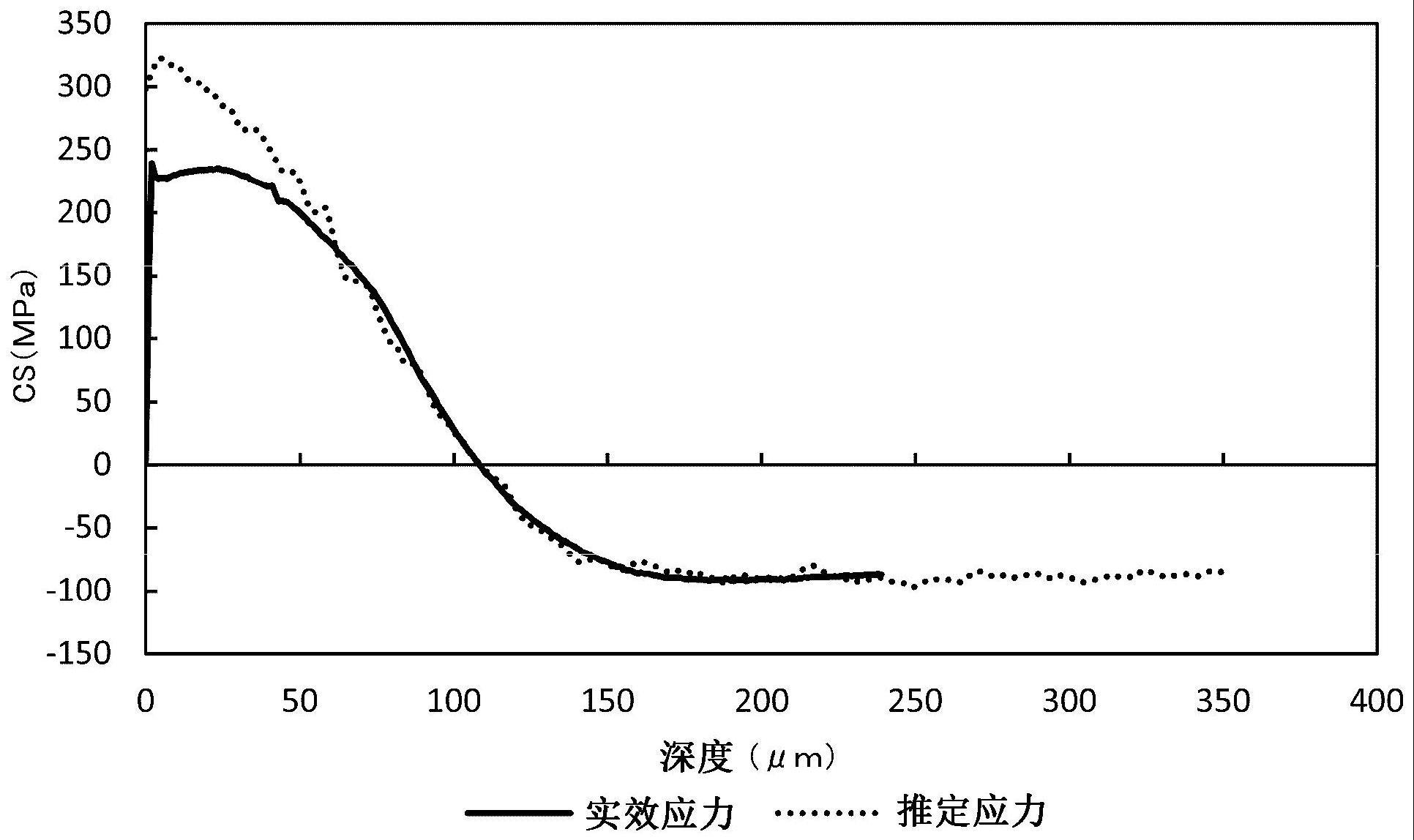

5、本发明人对上述问题进行研究,发现通过在由离子浓度分布导出的应力分布(以下,也简称为推定应力分布)和实测的应力分布(以下,也简称为实效应力分布)的比较中使玻璃表层部的压应力值之差在特定范围内,能够解决上述问题,从而完成了本发明。

6、本发明涉及一种化学强化玻璃,其中,在下述定义的推定应力分布和下述定义的实效应力分布的比较中,板厚中心处的拉应力值之差的绝对值为30mpa以下,并且在从表面起的深度为15μm之处,从推定应力分布的压应力值减去实效应力分布的压应力值而得的值为50mpa以上。

7、板厚中心处的拉应力使用散射光光弹性应力计进行测定。作为散射光光弹性应力计,例如可以使用折原制作所制造的slp-1000(以下,简称为slp-1000)。

8、推定应力分布:为从使用epma测定的na离子浓度分布求出的应力分布,将压应力值表示为σepma(mpa)。σepma通过下式(1)和式(2)求出。

9、实效应力分布:为使用双折射成像系统abrio测定的应力分布,将压应力值表示为σact(mpa)。

10、下式(1)中,fepma为使用epma测定的所述化学强化玻璃的板厚方向的na离子浓度分布中的压应力值,在从表面起算的深度比50μm深的部分,以使得由下式(2)表示的压应力值之差δ的平方的值为最小的方式确定下式(1)中的a和b,并求出σepma。

11、式(1):σepma=a×fepma+b

12、式(2):δ=σact-σepma

13、需要说明的是,化学强化玻璃的板厚方向是指在作为保护玻璃使用时与装置宽广接触的玻璃表面垂直的方向。

14、本发明涉及一种化学强化玻璃的制造方法,所述化学强化玻璃的制造方法包括进行n次(n为2以上的整数)使板厚中心处的玻璃化转变温度(tg)优选为600℃以下的含锂玻璃与熔融盐组合物接触的离子交换,其中,所述化学强化玻璃的制造方法具有下述(a)和(c)、并且具有(b-1)或(b-2)的特征。

15、(a)从第一次到第(n-1)次的离子交换中的至少一次为使所述含锂玻璃与含有硝酸钠的第一熔融盐组合物接触而得到具有含有钠离子的压应力层的玻璃的离子交换。

16、(b-1)第n次的离子交换为使所述具有压应力层的玻璃与含有硝酸钾和硝酸锂的第二熔融盐组合物接触的离子交换,所述第二熔融盐组合物所包含的硝酸锂的含量相对于所述具有压应力层的玻璃的基本组成中的氧化物基准的钠和锂的合计含量的质量比(所述第二熔融盐组合物中的lino3质量浓度/基本组成中的na2o+li2o质量浓度)为0.007以上。

17、(b-2)第n次的离子交换为使所述具有压应力层的玻璃与含有硝酸钾和硝酸锂的第二熔融盐组合物接触的离子交换,第n次的离子交换中的第二熔融盐组合物的温度为第(n-1)次的离子交换中的第二熔融盐组合物的温度以上。

18、(c)第n次离子交换的时间tn相对于从第一次到第(n-1)次的离子交换的总时间之和ts的比(tn/ts)为0.5以下。

19、发明效果

20、本发明的化学强化玻璃在由离子浓度分布导出的应力分布与实测的应力分布的比较中压应力值之差在特定范围内。由此,本发明的化学强化玻璃与以往相比在短缩的强化时间内示出优异的强度,生产率优异。另外,本发明的化学强化玻璃在降低玻璃表面的压应力的同时,将对从高处落下时的耐冲击性有效的玻璃深层部的压应力控制在一定水平以上,显示出优异的强度特性。

技术特征:

1.一种化学强化玻璃,其中,在下述定义的推定应力分布和下述定义的实效应力分布的比较中,板厚中心处的拉应力值之差的绝对值为30mpa以下,并且在从表面起算的深度为15μm之处,从推定应力分布的压应力值减去实效应力分布的压应力值而得到的值为50mpa以上,

2.如权利要求1所述的化学强化玻璃,其中,在所述实效应力分布中,从表面起算的深度为15μm之处的斜率a15为a15≥-1,并且从表面起算的深度为150μm之处的斜率a150为a150<0,斜率a15和斜率a150的单位均为mpa/μm。

3.如权利要求1或2所述的化学强化玻璃,其中,在所述推定应力分布中,从表面起算的深度为15μm之处的斜率e15为e15<0,并且从表面起算的深度为150μm之处的斜率为e150<0,斜率e15和斜率e150的单位均为mpa/μm。

4.如权利要求1~3中任一项所述的化学强化玻璃,其中,在所述实效应力分布中,从表面起算的深度为50μm之处的压应力值cs50减去从表面起算的深度为20μm之处的压应力值cs20而得到的值为-150mpa以上。

5.如权利要求1~4中任一项所述的化学强化玻璃,其中,在所述实效应力分布中,从表面起算的深度为90μm之处的压应力值cs90减去从表面起算的深度为20μm之处的压应力值cs20而得到的值为-350mpa以上且0mpa以下。

6.如权利要求1~5中任一项所述的化学强化玻璃,其中,以氧化物基准的质量%计,所述化学强化玻璃的基本组成含有:

7.如权利要求1~6中任一项所述的化学强化玻璃,其中,以氧化物基准的质量%计,所述化学强化玻璃的基本组成含有:

8.如权利要求1~7中任一项所述的化学强化玻璃,其中,通过下述方法测定的#80下落强度为40cm以上,

9.如权利要求1~8中任一项所述的化学强化玻璃,其中,所述化学强化玻璃为微晶玻璃。

10.如权利要求1~9中任一项所述的化学强化玻璃,其中,所述化学强化玻璃的板厚中心处的玻璃化转变温度tg为600℃以下。

11.一种化学强化玻璃的制造方法,所述化学强化玻璃的制造方法包括进行n次使板厚中心处的玻璃化转变温度tg为600℃以下的含锂玻璃与熔融盐组合物接触的离子交换,n为2以上的整数,其中,

12.一种化学强化玻璃的制造方法,所述化学强化玻璃的制造方法包括进行n次使含锂玻璃与熔融盐组合物接触的离子交换,n为2以上的整数,其中,

13.如权利要求11或12所述的化学强化玻璃的制造方法,其中,所述含有硝酸钠的第一熔融盐组合物以及所述含有硝酸钾和硝酸锂的第二熔融盐组合物的温度为(tg-300)℃以上且(tg-10)℃以下,tg为所述含锂玻璃的玻璃中心处的玻璃化转变温度。

14.如权利要求11或12所述的化学强化玻璃的制造方法,其中,所述含有硝酸钠的第一熔融盐组合物以及所述含有硝酸钾和硝酸锂的第二熔融盐组合物的温度为(0.5×tg)℃以上且(0.9×tg)℃以下,tg为所述含锂玻璃的玻璃中心处的玻璃化转变温度。

15.如权利要求11~14中任一项所述的化学强化玻璃的制造方法,其中,所述含锂玻璃为微晶玻璃。

16.如权利要求11~15中任一项所述的化学强化玻璃的制造方法,其中,所述含锂玻璃的板厚中心处的玻璃化转变温度为600℃以下。

17.如权利要求11~16中任一项所述的化学强化玻璃的制造方法,其中,以氧化物基准的质量%计,所述含锂玻璃含有:

18.如权利要求11~17中任一项所述的化学强化玻璃的制造方法,其中,以氧化物基准的质量%计,所述含锂玻璃含有:

19.如权利要求11~18中任一项所述的化学强化玻璃的制造方法,其中,在所述(b-1)或所述(b-2)中,所述第n次的离子交换中的所述第二熔融盐组合物所包含的所述硝酸锂的浓度为0.05质量%以上且10质量%以下。

20.如权利要求11~19中任一项所述的化学强化玻璃的制造方法,其中,在所述(b-1)或所述(b-2)中,所述第n次的离子交换中的所述第二熔融盐组合物所包含的钾离子相对于锂离子的质量比、即钾离子/锂离子为100以上且1249以下。

技术总结

本发明涉及化学强化玻璃及其制造方法。本发明涉及一种化学强化玻璃,其中,在下述定义的推定应力分布和下述定义的实效应力分布的比较中,板厚中心处的拉应力值之差的绝对值为30MPa以下,并且在从表面起算的深度15μm之处,从推定应力分布的压应力值减去实效应力分布的压应力值而得到的值为50MPa以上,所述推定应力分布为使用EPMA测定的Na离子浓度分布求出的应力分布,所述实效应力分布为使用双折射成像系统Abrio测定的应力分布。

技术研发人员:大神聪司,片冈裕介,藤原祐辅

受保护的技术使用者:AGC株式会社

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!