一种锆氧化物及其制备方法与流程

本发明涉及新材料制备,尤其涉及一种锆氧化物及其制备方法。

背景技术:

1、二氧化锆是一种具有高熔点、高强度、耐腐蚀、耐磨损等优良性能的氧化物陶瓷靶材,采用二氧化锆进行镀膜时,由于熔点较高,镀膜时存在局部熔化、薄膜不均匀的现象,造成了材料利用率低,且镀膜过程稳定性差。当采用金属锆作为靶材时,需要先进行氧化反应,才能生成氧化物薄膜,此工艺难度系数大,复杂,很难取得性能优良的薄膜。根据上述中存在的问题,溅射镀膜行业里提出了一种熔点较低于二氧化锆的zrox靶材,在采用zrox材料进行镀膜时,较低熔点的特性增大了局部熔化面积,且镀膜均匀、致密度好,有效提高了材料利用率,工艺难度较低。

2、目前,根据已有的资料,合成zrox粉末的方法有:(1)表面活性剂辅助水热法制备zrox,将一定量的氯氧化锆作为锆源与十六烷基三甲基溴化铵(ctab)表面活性剂混合液混合,进行反应合成zrox;(2)将含有锆的矿物与氟化物混合,进行反应生成气态zrf,再进行水解反应,制备zrox固体;(3)二氧化锆和金属锆粉按一定比例混合,造粒或压片,在真空烧结,合成zrox;(4)二氧化锆和碳粉混合,在氢气气氛环境中,约1600℃烧结,制备zrox靶材。上述合成方法中,生产步骤繁琐,耗时长,约20h,对设备依赖性较高,生产成本高,通过反应合成的zrox纯度差,含有一定量的杂质成分。

3、因此,现有技术还有待于改进和发展。

技术实现思路

1、鉴于上述现有技术的不足,本发明的目的在于提供一种锆氧化物及其制备方法,旨在解决现有的锆氧化物合成方法步骤繁琐,得到的锆氧化物纯度差的问题。

2、本发明为解决上述技术问题所采用的技术方案如下:

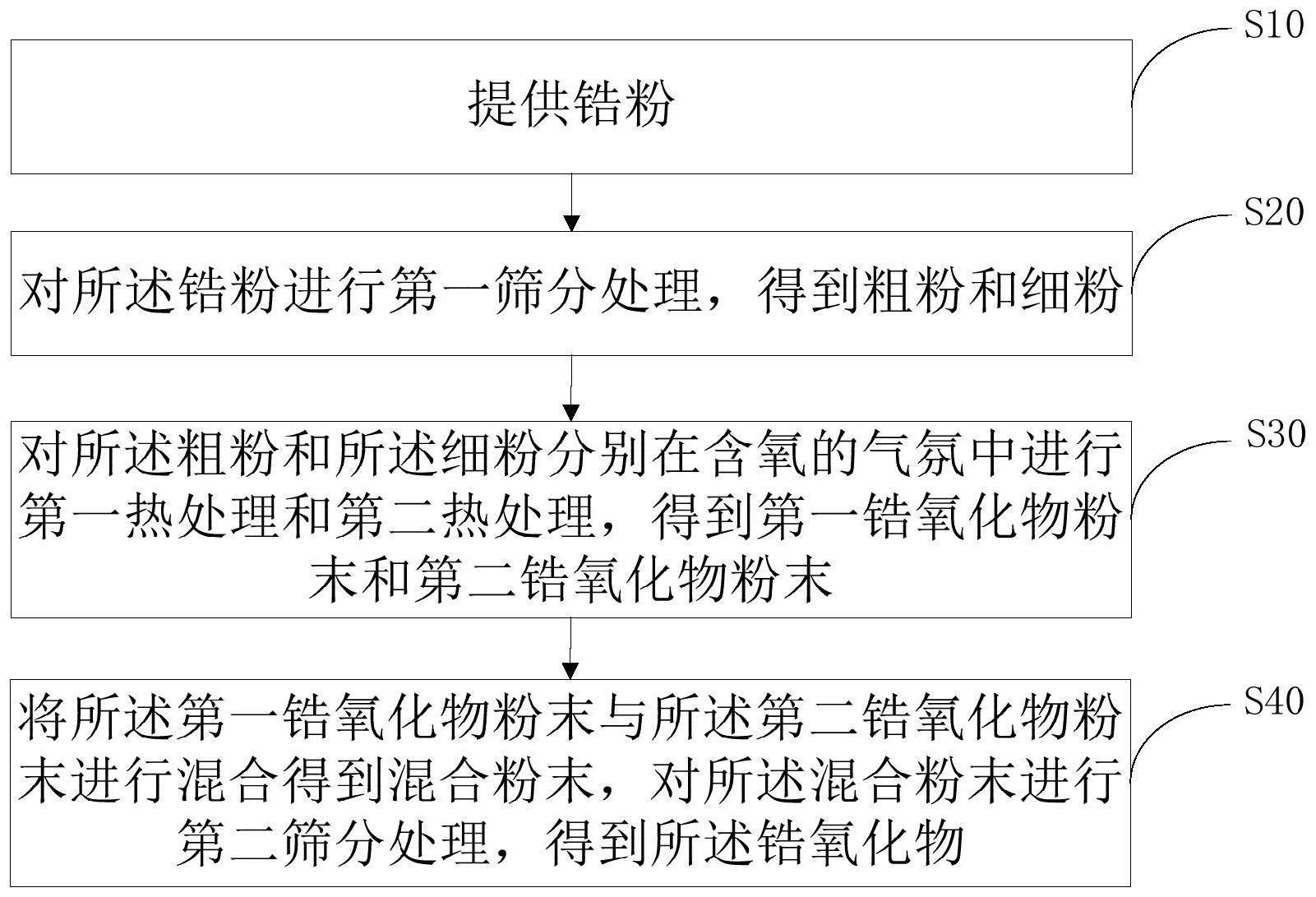

3、一种锆氧化物的制备方法,其中,包括步骤:

4、提供锆粉;

5、对所述锆粉进行第一筛分处理,得到粗粉和细粉;

6、对所述粗粉和所述细粉分别在含氧的气氛中进行第一热处理和第二热处理,得到第一锆氧化物粉末和第二锆氧化物粉末;

7、将所述第一锆氧化物粉末与所述第二锆氧化物粉末进行混合得到混合粉末,对所述混合粉末进行第二筛分处理,得到所述锆氧化物。

8、所述的锆氧化物的制备方法,其中,所述锆氧化物包括锆元素与氧元素,所述锆元素与所述氧元素的摩尔比为1:(1-1.5)。

9、所述的锆氧化物的制备方法,其中,所述粗粉为粒径大于a1的锆粉,所述细粉为粒径小于a2的锆粉,其中,a1=50~75μm,a2=a1。

10、所述的锆氧化物的制备方法,其中,所述对所述粗粉和所述细粉分别在氧气氛围中进行第一热处理和第二热处理,得到第一锆氧化物粉末和第二锆氧化物粉末的步骤,包括步骤:

11、将所述粗粉转移至气氛高温炉的炉管内,向所述炉管内通入压缩空气,并控制压缩空气流速,对所述粗粉进行第一热处理,得到第一锆氧化物粉末;

12、将所述细粉转移至气氛高温炉的炉管内,向所述炉管内通入压缩空气,并控制压缩空气流速,对所述细粉进行第二热处理,得到第二锆氧化物粉末。

13、所述的锆氧化物的制备方法,其中,所述第一热处理的工艺参数:以5~10℃/min的升温速率加热至530~550℃,保温10~12h,压缩空气流速为2~4l/min。

14、所述的锆氧化物的制备方法,其中,所述第二热处理的参数:以5~10℃/min的升温速率加热至520~530℃,保温6~8h,压缩空气流速为2~4l/min。

15、所述的锆氧化物的制备方法,其中,所述炉管的材质为高纯氧化铝,所述炉管的外部呈圆柱型或球形,所述炉管的内部设置有螺纹,在所述第一热处理和所述第二热处理的过程中,所述炉管保持转动。

16、所述的锆氧化物的制备方法,其中,所述粗粉在所述炉管内的厚度为4~6mm,所述细粉在所述炉管内的厚度为4~6mm。

17、所述的锆氧化物的制备方法,其中,所述对所述混合粉末进行第二筛分处理的步骤,包括步骤:

18、采用孔径为30~40μm的超声波振动筛对所述混合粉末进行第二筛分处理。

19、一种锆氧化物,其中,采用如本发明上述方案任一所述的制备方法制得。

20、有益效果:本发明公开了一种锆氧化物及其制备方法,通过对锆粉进行粒径的筛分,并针对不同粒径的锆粉采用不同的热处理工艺进行制备,可以确保不同粒径范围的粉末在热处理后均可以保障氧含量稳定在一定范围内,同时本发明中的锆氧化物制备步骤比较简捷,耗时较短,生产所需设备简单,成本低廉,合成过程中无杂质成分引入,得到的锆氧化物纯度较高。

技术特征:

1.一种锆氧化物的制备方法,其特征在于,包括步骤:

2.根据权利要求1所述的锆氧化物的制备方法,其特征在于,所述锆氧化物包括锆元素与氧元素,所述锆元素与所述氧元素的摩尔比为1:(1-1.5)。

3.根据权利要求1所述的锆氧化物的制备方法,其特征在于,所述粗粉为粒径大于a1的锆粉,所述细粉为粒径小于a2的锆粉,其中,a1=50~75μm,a2=a1。

4.根据权利要求1所述的锆氧化物的制备方法,其特征在于,所述对所述粗粉和所述细粉分别在氧气氛围中进行第一热处理和第二热处理,得到第一锆氧化物粉末和第二锆氧化物粉末的步骤,包括步骤:

5.根据权利要求4所述的锆氧化物的制备方法,其特征在于,所述第一热处理的工艺参数:以5~10℃/min的升温速率加热至530~550℃,保温10~12h,压缩空气流速为2~4l/min。

6.根据权利要求4所述的锆氧化物的制备方法,其特征在于,所述第二热处理的工艺参数:以5~10℃/min的升温速率加热至520~530℃,保温6~8h,压缩空气流速为2~4l/min。

7.根据权利要求4所述的锆氧化物的制备方法,其特征在于,所述炉管的材质为高纯氧化铝,所述炉管的外部呈圆柱型或球形,所述炉管的内部设置有螺纹,在所述第一热处理和所述第二热处理的过程中,所述炉管保持转动。

8.根据权利要求4所述的锆氧化物的制备方法,其特征在于,所述粗粉在所述炉管内的厚度为4~6mm,所述细粉在所述炉管内的厚度为4~6mm。

9.根据权利要求1所述的锆氧化物的制备方法,其特征在于,所述对所述混合粉末进行第二筛分处理的步骤,包括步骤:

10.一种锆氧化物,其特征在于,采用如权利要求1~9任一所述的制备方法制得。

技术总结

本发明公开了一种锆氧化物及其制备方法,其包括步骤:提供锆粉;对所述锆粉进行第一筛分处理,得到粗粉和细粉;对所述粗粉和所述细粉分别在氧气氛围中进行第一热处理和第二热处理,得到第一锆氧化物粉末和第二锆氧化物粉末;将所述第一锆氧化物粉末与所述第二锆氧化物粉末进行混合得到混合粉末,对所述混合粉末进行第二筛分处理,得到所述锆氧化物。本发明通过对锆粉进行粒径的筛分,并针对不同粒径的锆粉采用不同的热处理工艺进行制备,可以确保不同粒径范围的粉末在热处理后均可以保障氧含量稳定在一定范围内,同时本发明的制备步骤比较简捷,耗时较短,生产所需设备简单,成本低廉,合成过程中无杂质成分引入,得到的锆氧化物纯度较高。

技术研发人员:尹长军,尚宝成,谭莉,刘磊,冯军

受保护的技术使用者:深圳市翔通光电技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!