一种从焦炉烟气中回收CO2生产碳酸钠和氯化铵的工艺

本发明涉及焦炉烟气回收,尤其涉及一种从焦炉烟气中回收co2生产碳酸钠和氯化铵的工艺。

背景技术:

1、炼焦过程中需要大量的热能,这些热量通常来源于焦炉煤气的燃烧。燃烧室产生的焦炉烟气,经过蓄热室格子砖回收部分显热后,经过小烟道、废气交换开闭器、分烟道、总烟道、烟囱排入大气。这些废气进入烟囱前,其温度约为270-300℃,废气中含有的大量余热没有得到有效利用,且含有大量的二氧化碳以及氮氧化物、二氧化硫等污染物。据估计,我国每年有800亿m3焦炉煤气用于炼焦的热源,排出带so2,nox的焦炉烟气(成分大致包括:nox800mg/m3,so2 130mg/m3,o2 8%,co2 17%,co 400ppm,h2o,9%,n2 65%)约6720亿m3,也就是说,每年排放的二氧化碳接近2.055亿吨。因此,回收焦炉烟气中的热能和二氧化碳,减少氮氧化物和二氧化硫的排放,不仅可以增加企业的利润,也符合国家战略发展需要。

2、我国是全球第一大纯碱生产国,2021年,全国纯碱产量2873万吨,其中重质纯碱1523万吨。联碱法、氨碱法、天然碱法纯碱产量占总产量的比例分别为45.2%、49.4%、5.4%。氯化铵产量1368万吨,其中干铵875万吨,光伏和新能源有望成为拉动纯碱需求增长的重要驱动力,纯碱行业景气度有望持续提升。

3、鉴于此,本发明提供了一种利用从焦炉烟气中回收的二氧化碳、氯化钠和焦化厂自产的氨气来生产碳酸钠和氯化铵的工艺。

技术实现思路

1、本发明为解决现有问题,而提出的一种从焦炉烟气中回收co2生产碳酸钠和氯化铵的工艺。

2、为了实现上述目的,本发明采用了如下技术方案:

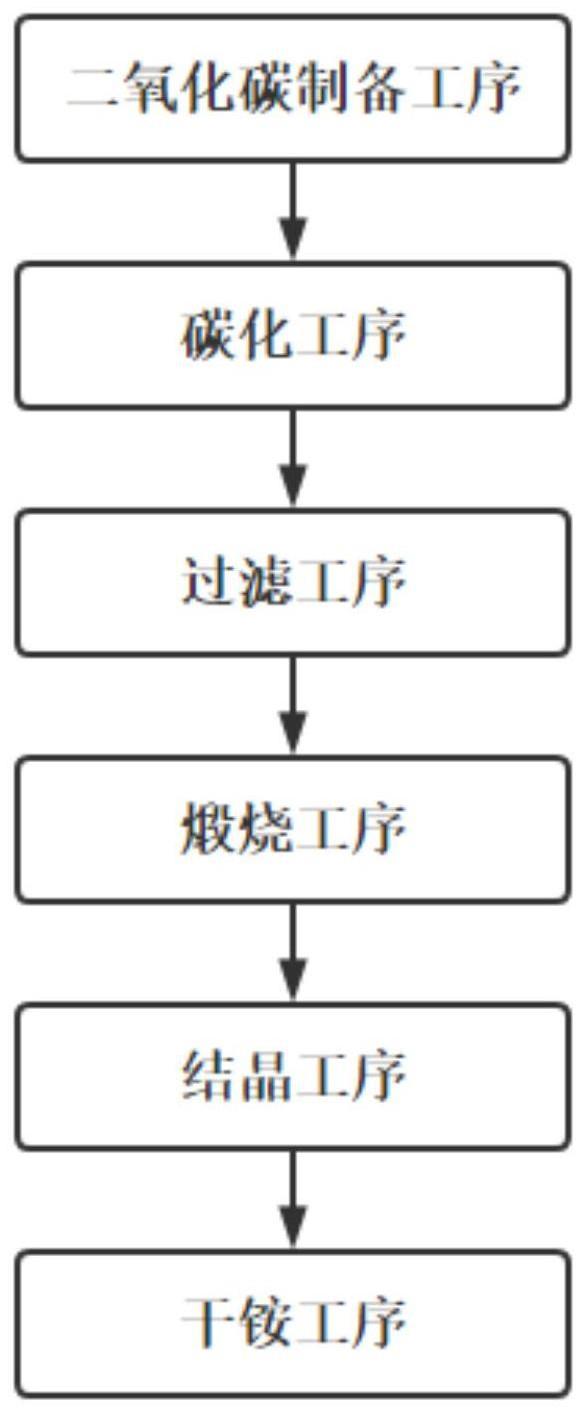

3、本发明提供了一种从焦炉烟气中回收co2生产碳酸钠和氯化铵的工艺,包括以下步骤:

4、s1、二氧化碳的制备工序:将焦炉烟气送入除尘塔除尘,以除去烟气中的大粒径灰尘,然后经脱硫塔、脱硝塔净化,脱除氮氧化物和二氧化硫,所得净化气体再送入二氧化碳分离塔分离提纯,即获得高纯度的二氧化碳;

5、s2、碳化工序:将步骤s1获得的二氧化碳送入压缩机中进行加压后送入制碱塔,在制碱塔中二氧化碳与氨母液ii、氯化钠进行碳化反应,得到碳化取出液;

6、s3、过滤工序:将步骤s2获得的碳化取出液送入真空过滤机中,过滤,得到碳酸氢钠晶体和氨母液ⅰ;

7、s4、煅烧工序:将步骤s3获得的碳酸氢钠晶体送入煅烧炉内,利用过热蒸汽进行煅烧,使之分解得到碳酸钠成品;

8、s5、结晶工序:将步骤s4获得的氨母液ⅰ依次进行吸氨、降温、加盐处理,使氯化铵生成结晶,并将结晶分离得到湿氯化铵;

9、s6、干铵工序:将步骤s5获得的湿氯化铵在流化床中用蒸汽间接加热,同时通入热空气,使氯化铵水分含量降低,制得氯化铵成品。

10、优选地,所述s1中,脱硝塔使用三维分级陶瓷催化滤管。本发明通过控制涂覆陶瓷纤维滤管催化层厚度,保留滤管外表面致密层,使得陶瓷催化滤管具有过滤阻力更低、除尘效率更高、脱硝效率更强。

11、优选地,所述s1中,从脱硫塔、脱硝塔出来的净化气体的温度为180~250℃,其组成各成分体积占比为:o2 8%、co2 17~20%、h2o9~10%、n2 65%、nox 20~25mg/m3、so210~15mg/m3、co 400ppm;

12、优选地,所述s1中,从脱硫塔、脱硝塔出来的净化气体,先经废热锅炉回收热能,温度降至80~90℃后,再经分子筛膜分离回收系统分离后,得到高纯度二氧化碳(体积浓度>99.5%),其余气体排空。

13、优选地,还包括对碳化工序产生的碳化尾气、过滤工序产生的过滤尾气及煅烧工序的煅烧冷凝液的综合回收过程,用于回收碳化尾气、过滤尾气及煅烧冷凝液里的氨气,同时实现用水的回收利用。

14、与现有技术相比,本发明具备以下有益效果:

15、1、本发明提供了一种从焦炉烟气中回收co2生产碳酸钠和氯化铵的工艺,首先从将焦炉烟气回收高纯度的co2,然后依次经碳化工序、过滤工序、煅烧工序、结晶工序以及干铵工序制备了碳酸钠和氯化铵,该工艺不仅减少了二氧化碳直接排放量,也能节约能源、降低污染,同时为大量利用焦炉烟气生产碳酸钠和氯化铵开拓了新的途径。

16、2、本发明还进行了对碳化工序产生的碳化尾气、过滤工序产生的过滤尾气及煅烧工序的煅烧冷凝液的综合回收工序以及焦炉烟气中热能的回收工序(废热锅炉回收热能),不仅回收了碳化尾气、过滤尾气及煅烧冷凝液里的氨气,减少了氮氧化物和二氧化硫的排放,同时实现了用水的回收利用,符合国家战略发展需要。

技术特征:

1.一种从焦炉烟气中回收co2生产碳酸钠和氯化铵的工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种从焦炉烟气中回收co2生产碳酸钠和氯化铵的工艺,其特征在于,所述s1中脱硝塔使用三维分级陶瓷催化滤管。

3.根据权利要求1所述的一种从焦炉烟气中回收co2生产碳酸钠和氯化铵的工艺,其特征在于,所述s1中,从脱硫塔、脱硝塔出来的烟气温度180~250℃,其组成各成分体积占比为:o28%,co2,17~20%,h2o,9~10%,n2,65%;nox20~25mg/m3,so210~15mg/m3,co400ppm。

4.根据权利要求1所述的一种从焦炉烟气中回收co2生产碳酸钠和氯化铵的工艺,其特征在于,所述s1中,从脱硫塔、脱硝塔出来的净化气体,先经废热锅炉回收热能,温度降至80~90℃后,再经分子筛膜分离回收系统选择性地将二氧化碳气体和其他气体分开,得到高纯度二氧化碳,其余气体排空。

5.根据权利要求1所述的一种从焦炉烟气中回收co2生产碳酸钠和氯化铵的工艺,其特征在于,还包括对碳化工序产生的碳化尾气、过滤工序产生的过滤尾气及煅烧工序的煅烧冷凝液的综合回收工序,用于回收碳化尾气、过滤尾气及煅烧冷凝液里的氨气,同时实现用水的回收利用。

技术总结

本发明公开了一种从焦炉烟气中回收CO<subgt;2</subgt;生产碳酸钠和氯化铵的工艺,包括以下步骤:将焦炉烟气送入除尘塔除尘,再送入脱硫塔、脱硝塔净化,再经分子筛膜分离系统分离提纯,获得二氧化碳;将二氧化碳送入制碱塔与氨母液II、氯化钠进行碳化反应,得到碳化取出液;将碳化取出液进行过滤,得到碳酸氢钠晶体和氨母液Ⅰ;将碳酸氢钠晶体煅烧,得到碳酸钠成品;将氨母液Ⅰ依次吸氨、降温、加盐处理,使氯化铵生成结晶,分离,得到湿氯化铵;将湿氯化铵在流化床中加热,通入热空气,使氯化铵水分含量降低,制得氯化铵成品。本发明不仅减少了二氧化碳直接排放量,也能节约能源、降低污染,同时为大量利用焦炉烟气生产碳酸钠和氯化铵开拓了新的途径。

技术研发人员:陈惜明,李达,李治国,朱磊,任群

受保护的技术使用者:淮北师范大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!