一种负载杂多酸催化剂的镁基储氢材料及其制备方法与流程

本发明属于镁基储氢材料领域,具体涉及一种负载杂多酸催化剂的镁基储氢材料及其制备方法。

背景技术:

1、镁基氢化物具有高的理论容量(质量密度7.6wt%,体积密度110kg l-1)和优异的循环稳定性。但是,mg-h键的高热力学稳定性使得mgh2的放氢温度达到了400℃以上,对应的脱氢反应焓为75kj mol-1。氢气分子在mg表面解离困难,而且在mg/mgh2基体内部扩散动力学缓慢,导致镁基储氢材料活化困难,工作温度很高,限制了大规模商业化应用。

2、纳米化和加入催化剂可以有效地改善镁基储氢材料的动力学特性。纳米化的方法包括机械球磨法、物理/化学气相沉积法、热分解法、化学还原法以及电沉积法等。催化剂的加入能够促进氢气分子的解离和重组,常见的催化剂种类有过渡金属或过渡金属氧化物、过渡金属卤化物、过渡金属硫化物等。

3、杂多酸催化剂是一类含有氧桥的多核配位物的催化剂,同时也是一种具有较强酸性的无机含氧固体酸,由杂原子(如p、si、fe、co等)和多原子(如mo、w、v、nb等)按一定的结构通过氧原子配位桥联组成,具有良好的氧化还原催化活性和电子存储及转移能力,而且对环境无污染,是非常有前途的绿色催化剂。近年来,杂多酸盐在锂硫电池、超级电容器、光/电催化等能源领域得到了广泛的应用,并表现出良好的光/电催化和析氢性能。然而,目前这一高效催化剂在镁基储氢领域的应用尚未有报道。

技术实现思路

1、本发明的目的是提供一种负载杂多酸催化剂的镁基储氢材料及其制备方法,通过加入杂多酸抑制镁基储氢材料颗粒在吸放氢过程中的长大,同时促进mg-h键的断裂,从而降低放氢反应的活化能,改善镁基储氢材料放氢反应动力学,降低放氢温度。

2、为实现上述发明目的,采用的技术方案为:

3、一种负载杂多酸催化剂的镁基储氢材料,负载杂多酸催化剂的镁基储氢材料包括镁基储氢材料和负载在镁基储氢材料上的杂多酸。

4、进一步的,杂多酸的质量为镁基储氢材料的质量的3~13%。

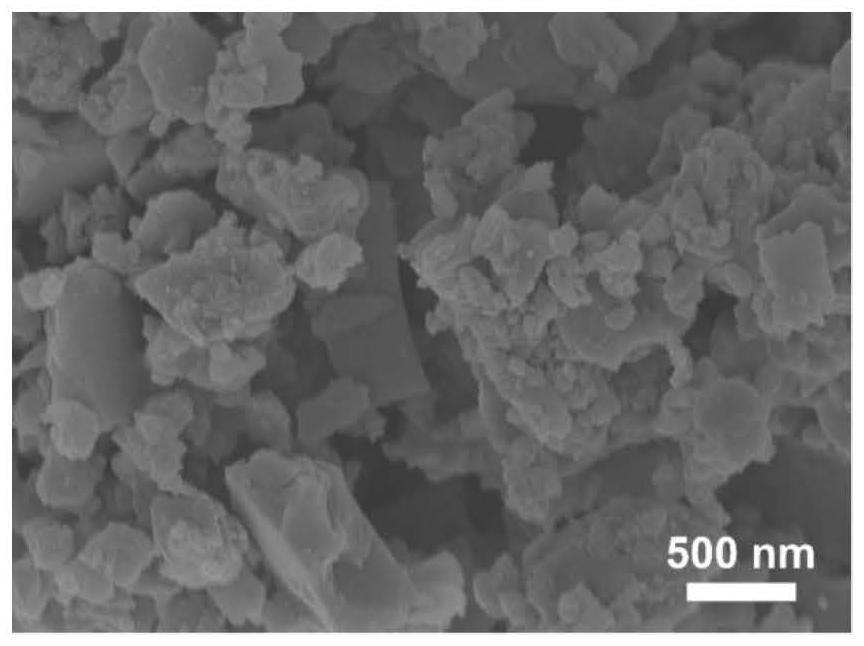

5、进一步的,镁基储氢材料为亚微米级mgh2。

6、进一步的,杂多酸为磷钨酸或磷钼酸。

7、一种负载杂多酸催化剂的镁基储氢材料的制备方法,包括以下步骤:

8、在惰性气氛中,将杂多酸溶液加入到镁基储氢材料中研磨,干燥,获得负载杂多酸催化剂的镁基储氢材料。

9、进一步的,杂多酸的质量为镁基储氢材料的质量的3~13%。

10、进一步的,杂多酸为磷钨酸或磷钼酸。

11、进一步的,镁基储氢材料为亚微米级mgh2。

12、进一步的,亚微米级mgh2粉末通过以下过程制得:惰性气氛下,将镁基储氢材料和研磨球放入球磨罐内,加入分散剂后进行球磨,后经干燥得到亚微米级mgh2粉末。

13、进一步的,镁基储氢材料和研磨球的质量比为1:25~1:75,研磨球直径为3~10mm。

14、进一步的,研磨球由大小两种直径的磨球组成,大、小两种直径的磨球质量比为1:4~1:10。

15、进一步的,分散剂为无水四氢呋喃,分散剂与镁基储氢材料的质量比为2:1~1:1。

16、进一步的,制备亚微米级mgh2粉末时,球磨的转速为250~750rpm,正、反向各转一次为一个循环,其中正向球磨一次时间为10~60min,反向球磨一次时间为10~60min,正、反向间停歇时间为5~30min,共循环10~30次。

17、进一步的,制备亚微米级mgh2粉末时,干燥的温度为55~65℃,时间为1~3h。

18、进一步的,杂多酸溶液中溶剂为无水四氢呋喃。

19、进一步的,杂多酸溶液的浓度为1.2~5.0g/l。

20、进一步的,研磨的时间为10~40min。

21、与现有技术相比,本发明具有以下有益效果:

22、本发明的负载杂多酸催化剂的镁基储氢材料包括杂多酸和镁基储氢材料,以杂多酸作为催化剂,负载在镁基储氢材料上,提高了镁基储氢材料的放氢动力学性能。由于杂多酸的负载,镁基储氢材料在保持较高储氢容量的同时,放氢温度取得显著降低。

23、进一步的,杂多酸为磷钼酸(h3pmo12o40)时,负载杂多酸催化剂的mgh2可以在200℃、5min内吸收6.07wt.%的氢气,并且在250℃、60min内释放6.2wt.%的氢气,而未加入磷钼酸的mgh2在250℃、60min内仅释放0.43wt.%的氢气;杂多酸为磷钨酸(h3pw12o40)时,负载杂多酸催化剂的mgh2在300℃、30min能释放6wt%的氢气,而未加入磷钨酸的mgh2在该温度下只能放出不到1wt%的氢气。并且加入杂多酸后mgh2的脱氢活化能显著下降,负载磷钼酸和磷钨酸催化剂的mgh2的脱氢活化能分别降低了53.7kj/mol和46.2kj/mol。负载磷钼酸和磷钨酸催化剂的mgh2具有良好的循环稳定性,其在15次吸放氢循环后的容量保持率分别可达99.0%和97.3%。

24、进一步的,杂多酸的质量为镁基储氢材料的质量的3~13%,在该用量范围内,能够更好的起到催化剂的作用。

25、进一步的,镁基储氢材料为亚微米级mgh2,由于亚微米级颗粒粒径小,表面积大,更利于维持多次吸放氢循环后的容量保持率。

26、本发明通过将杂多酸溶液加入到镁基储氢材料中经过充分研磨,均匀分布于镁基储氢材料表面,有效抑制了吸放氢过程中镁基储氢材料颗粒的团聚,并且在储氢过程中杂多酸被h2和镁基储氢材料还原,生成了高度分散的纳米微晶。纳米微晶具备不均匀的缺陷程度和较大的比表面积,为h在吸附和解吸过程中的扩散提供快速通道,并提供更高的催化反应活性位点浓度。

27、进一步的,在放氢过程中,磷钼酸或磷钨酸被还原,生成高度分散的w或mo纳米微晶,w或mo纳米微晶失去电子,电子转移到镁基储氢材料上,使mg2+得电子从而降低了mg-h键断裂所需要的能量,促进了h2的脱附,因此在低于理论放氢温度的条件下也能实现快速放氢。

28、进一步的,镁基储氢材料和研磨球的质量比能够保证磷钨酸或磷钼酸均匀分布于mgh2表面。

29、进一步的,研磨球由大小两种不同直径的不锈钢球组成,每种不锈钢球的直径为3~10mm,两种直径的不锈钢球的质量比为1:4~1:10,能够利于形成亚微米级mgh2粉末。

30、进一步的,制备亚微米级mgh2粉末时,球磨的转速以及时间,目的是制备微米级mgh2粉末。

31、进一步的,将杂多酸溶液加入到镁基储氢材料中研磨的时间,目的是保证磷钨酸或磷钼酸均匀分布于mgh2表面。

技术特征:

1.一种负载杂多酸催化剂的镁基储氢材料,其特征在于,负载杂多酸催化剂的镁基储氢材料包括镁基储氢材料和负载在镁基储氢材料上的杂多酸。

2.根据权利要求1所述的负载杂多酸催化剂的镁基储氢材料,其特征在于,杂多酸的质量为镁基储氢材料的质量的3~13%。

3.根据权利要求1所述的负载杂多酸催化剂的镁基储氢材料,其特征在于,镁基储氢材料为亚微米级mgh2。

4.根据权利要求1所述的负载杂多酸催化剂的镁基储氢材料,其特征在于,杂多酸为磷钨酸或磷钼酸。

5.一种负载杂多酸催化剂的镁基储氢材料的制备方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的一种负载杂多酸催化剂的镁基储氢材料的制备方法,其特征在于,杂多酸的质量为镁基储氢材料的质量的3~13%。

7.根据权利要求5所述的一种负载杂多酸催化剂的镁基储氢材料的制备方法,其特征在于,杂多酸为磷钨酸或磷钼酸。

8.根据权利要求5所述的一种负载杂多酸催化剂的镁基储氢材料的制备方法,其特征在于,镁基储氢材料为亚微米级mgh2。

9.根据权利要求8所述的一种负载杂多酸催化剂的镁基储氢材料的制备方法,其特征在于,亚微米级mgh2粉末通过以下过程制得:惰性气氛下,将镁基储氢材料和研磨球放入球磨罐内,加入分散剂后进行球磨,后经干燥得到亚微米级mgh2粉末。

10.根据权利要求9所述的一种负载杂多酸催化剂的镁基储氢材料的制备方法,其特征在于,镁基储氢材料和研磨球的质量比为1:25~1:75,研磨球直径为3~10mm。

11.根据权利要求10所述的一种负载杂多酸催化剂的镁基储氢材料的制备方法,其特征在于,研磨球由大小两种直径的磨球组成,大、小两种直径的磨球质量比为1:4~1:10。

12.根据权利要求9所述的一种负载杂多酸催化剂的镁基储氢材料的制备方法,其特征在于,分散剂为无水四氢呋喃,分散剂与镁基储氢材料的质量比为2:1~1:1。

13.根据权利要求9所述的一种负载杂多酸催化剂的镁基储氢材料的制备方法,其特征在于,制备亚微米级mgh2粉末时,球磨的转速为250~750rpm,正、反向各转一次为一个循环,其中正向球磨一次时间为10~60min,反向球磨一次时间为10~60min,正、反向间停歇时间为5~30min,共循环10~30次。

14.根据权利要求9所述的一种负载杂多酸催化剂的镁基储氢材料的制备方法,其特征在于,制备亚微米级mgh2粉末时,干燥的温度为55~65℃,时间为1~3h。

15.根据权利要求5所述的一种负载杂多酸催化剂的镁基储氢材料的制备方法,其特征在于,杂多酸溶液中溶剂为无水四氢呋喃。

16.根据权利要求5所述的一种负载杂多酸催化剂的镁基储氢材料的制备方法,其特征在于,杂多酸溶液的浓度为1.2~5.0g/l。

17.根据权利要求5所述的一种负载杂多酸催化剂的镁基储氢材料的制备方法,其特征在于,研磨的时间为10~40min。

技术总结

本发明属于镁基储氢材料领域,公开了一种负载杂多酸催化剂的镁基储氢材料及其制备方法,负载杂多酸催化剂的镁基储氢材料包括镁基储氢材料和负载在镁基储氢材料上的杂多酸,制备方法为:在惰性气氛中,将杂多酸溶液加入到镁基储氢材料中研磨,干燥,获得负载杂多酸催化剂的镁基储氢材料。本发明以杂多酸作为催化剂,通过研磨将其负载在MgH<subgt;2</subgt;上,提高了MgH<subgt;2</subgt;的放氢动力学性能。制备的负载杂多酸催化剂的镁基储氢材料在保持较高储氢容量的同时,放氢温度取得显著降低。

技术研发人员:于冉,杨岑玉,胡晨,夏力行,黎可,穆居易,孙召琴,金翼,赵勇青,杜杲娴

受保护的技术使用者:中国电力科学研究院有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!