一种硫磺制硫酸新工艺的制作方法

本发明涉及化工行业硫磺制硫酸新工艺。所得产品硫酸包括工业硫酸及工业发烟硫酸。

背景技术:

1、国内硫磺制硫酸一般采用空气焚硫,两转两吸工艺,系统流程复杂,能耗高,设备投资大,有大量尾气排放,环境保护压力大。本发明根据二氧化硫转化平衡原理,综合反应物浓度、压力、温度下提出新的工艺流程及工艺条件,使效率更高。

技术实现思路

1、1、概述

2、本发明涉及一种新的工艺,硫磺在纯氧环境下焚烧生成二氧化硫,焚烧后的二氧化硫炉气经余热锅炉回收热量后,再经加压转化,二氧化硫转化为三氧化硫,三氧化硫经吸收生成硫酸,未反应的氧气至焚硫炉循环使用,无尾气排放。新工艺流程简明、能耗低、单程转化率高、无尾气排放、技术经济指标优化,在技术上具有先进性。

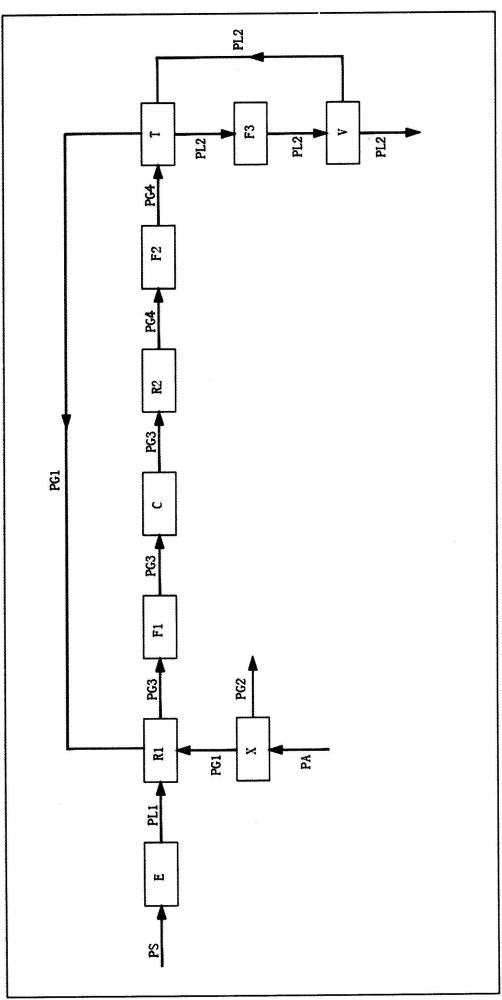

3、2、工艺流程

4、工艺流程图见说明书附图。

5、3、新工艺简介

6、3.1原料及原料气

7、本发明主要原料为固体工业硫磺,执行标准gb/t2449.1-2021,主要技术指标为:

8、

9、本发明辅助原料气为空气,取自自然大气。

10、3.2原料及原料气处理

11、原料固体硫磺经加热至119-130℃,融化后经过滤,置于液硫储罐备用。

12、原料气空气经空分装置后分离为氧气和氮气。氧气进入焚硫炉与硫磺发生燃烧反应。氮气进入储罐,对外销售及用于系统开停车使用。

13、3.3工艺过程

14、熔融的硫磺液体在焚硫炉与氧气发生燃烧反应,生成二氧化硫炉气,炉气主要成分为二氧化硫和氧气,体积含量分别为15%和85%;硫磺燃烧释放热量,炉气温度达到1000-1200℃,经余热锅炉回收热量,温度降至420℃,余热锅炉回收热量生成10.0mpa蒸汽,驱动汽轮机发电;420℃炉气经压缩机加压至0.2-0.6mpa,进入转化器,在触媒作用下,二氧化硫转化为三氧化硫,并释放热量,转化器内设置热量回收装置,控制转化温度420-600℃,热量回收装置生产10.0mpa蒸汽,驱动汽轮机发电;转化器出口气体经余热锅炉回收热量,余热锅炉产生10.0mpa蒸汽用于发电,转化气体温度降至200℃,进入吸收塔生成硫酸或发烟硫酸,吸收后气体主要成分为氧气,循环进入焚硫炉用于焚硫,无尾气排放;吸收过程利用余热锅炉回收热量,产生0.8mpa蒸汽用于硫磺熔化或热媒外供。

15、4、原理:

16、4.1化学反应方程式

17、s+o2=so2

18、

19、so3+h2o=h2so4

20、4.2技术原理及工艺条件选择

21、4.2.1焚硫

22、液化后的液硫在焚硫炉与氧气焚烧,其中氧气与硫磺摩尔比约6∶1,氧气过量,加快了燃烧速度,提高了炉气二氧化硫浓度,二氧化硫体积百分含量达到15%,较传统工艺气浓提高了约50%。焚硫氧气15%来自空分装置的新鲜氧,85%来自系统未反应完毕的剩余氧,系统氧气循环使用,无外排。本发明二氧化硫气体浓度较传统工艺提高,相同规模下降低了气体输送量约50%,提高了生产效率。焚硫炉出口温度1000-1200℃。

23、4.2.1转化

24、4.2.1.1压力:

25、二氧化硫转化为三氧化硫为总体积降低的化学反应,在相同温度下,增加压力,平衡转化率上升。经研究,系统压力对转化率影响如下表:

26、

27、上表显示压力提高,系统单程转化率提高,但压力超过0.6mpa后影响较小,综合考虑设备投资、运行费用,压力太高经济性下降,选择压力0.2-0.6mpa为宜。

28、4.2.1.2氧硫比:

29、温度、压力一定情况下,改变起始氧气与二氧化硫比(氧硫比),二氧化硫转化率随起始氧硫比提高,转化率上升,研究数据如下表:

30、

31、上表显示在相同的转化温度下,起始氧硫比提高,二氧化硫转化率升高,但氧硫比超过6∶1后,转化率提升有限,工艺指标选择6∶1。

32、4.2.3吸收

33、二氧化硫转化为三氧化硫后,温度约600℃,经余热锅炉回收热量后温度降至200-300℃,进入吸收塔吸收三氧化硫,吸收过程热量回收,产生低压蒸汽,系统气体经吸收分离三氧化硫后,剩余氧气经除沫进入焚硫炉。

34、5、技术经济指标

35、新工艺与传统工艺对比:

36、

37、6、总结

38、本发明主要创新点为:氧气焚硫;加压一次转化;过量氧气循环使用,无尾气排放。新工艺较传统工艺单程转化率提高了16.4%;新工艺无尾气排放,每吨硫酸减排1.795kg二氧化硫;新工艺采用一次转化一次吸收,简化了流程,避免了转化气降温吸收、再升温转化的过程,提高了能量回收利用率,降低了能耗。

技术特征:

1.本发明为一种硫磺制硫酸新工艺,其特征在于,用空气分离后的氧气进行焚烧硫磺,产生二氧化硫气体,再经加压反应,二氧化硫转化为三氧化硫,三氧化硫经吸收生产硫酸或发烟硫酸,未反应的氧气返回至焚硫炉循环使用。

2.根据权利要求1的硫磺制硫酸新工艺,其特征在于纯氧焚烧,二氧化硫转化起始体积含量达到15%,起始氧硫比达到约6∶1,提高了反应体系中起始二氧化硫浓度,加快了反应速度,提高了平衡转化率。

3.根据权利要求1的硫磺制硫酸新工艺,其特征在于气体输送装置采用离心压缩机,使二氧化硫加压转化,根据二氧化硫转化为三氧化硫反应原理,压力提高至0.2-0.6mpa,在相同温度下,转化率升高。

4.根据权利要求1的硫磺制硫酸新工艺,其特征在于二氧化硫转化为三氧化硫采用一次转化一次吸收,简化了流程,避免了转化气降温吸收、再升温转化吸收的过程,提高了能量回收利用率,降低了能耗。

5.根据权利要求1的硫磺制硫酸新工艺,其特征在于二氧化硫与氧气转化为三氧化硫过程中,剩余的氧在与三氧化硫分离后,返回至焚硫炉循环使用,实现系统无尾气排放。

技术总结

一种硫磺制硫酸新工艺,涉及化工行业硫磺制硫酸新工艺,所得产品硫酸包括工业硫酸及工业发烟硫酸。本发明工艺过程为:硫磺在纯氧环境下焚烧生成二氧化硫,焚烧后的二氧化硫炉气经余热锅炉回收热量,再经加压转化,二氧化硫转化为三氧化硫,三氧化硫再经吸收生成硫酸,未反应的氧气经与三氧化硫分离后,至焚硫炉循环使用。本发明主要创新点为:氧气焚硫;加压转化;过量氧气循环使用,无尾气排放。硫磺在氧气环境下焚烧,与传统工艺的区别在于新工艺反应体系无氮气,起始氧硫比增加,相同规模下气体输送量降低了约50%,同时加快了化学反应速度,提高了化学反应转化率。本发明较传统工艺单程转化率提高了16.4%;较传统工艺无尾气排放,每吨硫酸减排1.795kg二氧化硫;新工艺采用一次转化一次吸收,简化了流程,避免了转化气降温吸收、再升温转化的过程,提高了能量回收利用率,降低了能耗。

技术研发人员:吕细荣,李耀杰

受保护的技术使用者:湖北三传化工科技有限公司

技术研发日:

技术公布日:2024/9/12

- 还没有人留言评论。精彩留言会获得点赞!