一种AP复合物及其制备方法与流程

本发明属于含能材料领域,具体涉及一种超细ap/cuo/pammo(3-甲基-3-叠氮甲基氧丁烷均聚物)复合物和超细ap/亚铬酸铜/pbamo(3,3-双叠氮甲基氧丁烷均聚物)的制备方法。

背景技术:

1、高氯酸铵(ap)作为一种氧化剂,具有生成焓较大、气体生成量较多、性能稳定、成本低、与推进剂其他组分间有较好的相容性等优点,是固体推进剂、爆破炸药、烟火药等含能材料的组成部分,它更是高能、高燃速固体推进剂的重要原料。目前提高推进剂燃速主要途径之一就是增大推进剂配方中氧化剂含量及加入超细氧化剂。氧化剂粒度较大程度影响推进剂燃速。研究表明,高氯酸铵(ap)超细化之后,制成的推进剂的燃烧速度较普通的推进剂燃烧速度快5~10倍。

2、ap经超细化后制得的超细ap粉体,超细ap能很大程度地提高推进剂的燃速及能量密度,但经研究人员研究发现,超细ap粒子不仅摩擦感度随粒度减小而升高,撞击感度也会随粒径减小而升高,超细ap的机械感度远高于普通粒度ap,同时易发生结块现象,特别在湿热环境、长期存放时更明显,影响使用效果,这给超细ap的运输、储存和使用带来不安全因素。

3、目前,国内外关于超细ap的降感研究鲜有报道,大多是对大颗粒ap进行降感处理,所采用的方法主要是包覆降感,使用低感度物质对含能材料进行包覆或复合处理,形成复合粒子,利用低感度物质的润滑、隔热、缓冲等性质,减少颗粒间的摩擦、撞击、挤压等作用,降低热点产生的概率,可以达到降低含能材料感度的目的。常用的低感度材料众多,主要包括高分子聚合物(氟橡胶、聚氨酯、硝化棉等)、低感度含能材料(tatb等)以及小分子钝感剂(石蜡、硬脂酸、石墨等)。

4、李玉斌等研究了钝感剂石蜡及高分子热塑性聚氨酯等对ap的包覆,发现石蜡可完整包覆ap,有效降低了其机械感度;使用了该降感ap的典型浇注pbx配方的摩擦感度,也由82%降低至0%。s.nandagopal等以六氟丙烯和偏二氟乙烯的共聚物(hfp-vf)为包覆剂,采用溶剂-反溶剂法对ap进行了包覆降感处理,包覆ap的机械感度随着hfp-vf含量的增高而降低,而摩擦感度则无变化,放热量也相应减小。刘绪望等采用溶剂法制备了钝化ap,发现钝化后ap的撞击感度和摩擦感度均大幅降低,将其应用于pbx炸药后,发现钝化ap能大幅度提高配方的安全性能。然而,这些方法均采用湿法工艺,固液分离困难,去除溶剂过程中易出现团聚、结块现象;使用的改性剂用量也较大,有可能导致氧化剂和推进剂的能量降低,从而影响使用。

5、裴浩等在2013年南京理工大学学位论文“超细ap表面包覆及其性能研究”中采用含能钝感剂三硝基甲苯(tnt)为包覆材料,采用溶剂蒸发法对超细ap进行了表面包覆,主要研究了不同tnt用量对超细ap摩擦感度的影响,结果表明,经tnt包覆的超细ap摩擦感度有所降低,但未开展tnt包覆超细ap后撞击感度变化方面的工作。此方法制备流程较为复杂且样品分散性较差。超细ap包覆后的粒子粒径随着包覆剂tnt用量的增加而增大,粒度难以控制。

技术实现思路

1、针对现有技术中存在的不足和缺陷,提供一种ap复合物及其制备方法。

2、为了实现上述目的,本发明采用如下技术方案予以实现:

3、一种ap复合物的制备方法,包括将ap、催化剂和含能粘合剂溶于溶剂中,然后超声分散得到分散液,将分散液在喷雾干燥机上进行喷雾干燥,获得ap复合物,所述ap复合物包括ap/cuo/pammo复合物和ap/亚铬酸铜/pbamo复合物。

4、进一步的,所述ap、催化剂和含能粘合剂的质量比为(8~10):(1~3):(2~3)。

5、进一步的,所述催化剂为纳米氧化铜,所述含能粘合剂为pammo,方法包括:

6、步骤1:将ap和pammo加入到蒸馏水和四氢呋喃的混合溶剂中,搅拌溶解得到混合溶液;

7、步骤2,将纳米氧化铜加入到上述混合溶液中,进行超声分散,将分散液在喷雾干燥机上进行喷雾干燥,获得超细ap/cuo/pammo复合物。

8、进一步的,所述ap、纳米氧化铜和pammo的质量比为(8~10):(1~3):(2~3),所述蒸馏水的用量为15~20ml,四氢呋喃用量为60~80ml。

9、进一步的,所述ap、纳米氧化铜和pammo的质量比为8:2:3;

10、步骤1和步骤2反应温度为20~35℃,喷雾干燥机的进风口温度为140~150℃,进料速率为2~3ml/min,高纯氮气流速为300~350l/h。

11、进一步的,所述催化剂为纳米亚铬酸铜,所述含能粘合剂为pbamo,方法包括:

12、步骤1:将ap加入蒸馏水中搅拌溶解,然后加入纳米亚铬酸铜进行超声分散得到混合溶液;其中ap、纳米亚铬酸铜和蒸馏水的用量比为10:1.5~3g:10~30ml;

13、步骤2,将pbamo加入到丙酮中搅拌溶解,后加入步骤1中的混合溶液进行超声分散,将分散液在喷雾干燥机上进行喷雾干燥,获得超细ap/亚铬酸铜/pbamo复合物。

14、进一步的,所述ap、亚铬酸铜和pbamo的质量比为(8~10):(1~3):(2~3),所述蒸馏水的用量为15~30ml,丙酮用量为60~90ml。

15、进一步的,所述ap、亚铬酸铜和pbamo的质量比为的质量比为10:(1.5~3):2;

16、步骤1和步骤2反应温度为20~35℃,喷雾干燥机的进风口温度为120~130℃,进料速率为3~4ml/min,高纯氮气流速为350~400l/h。

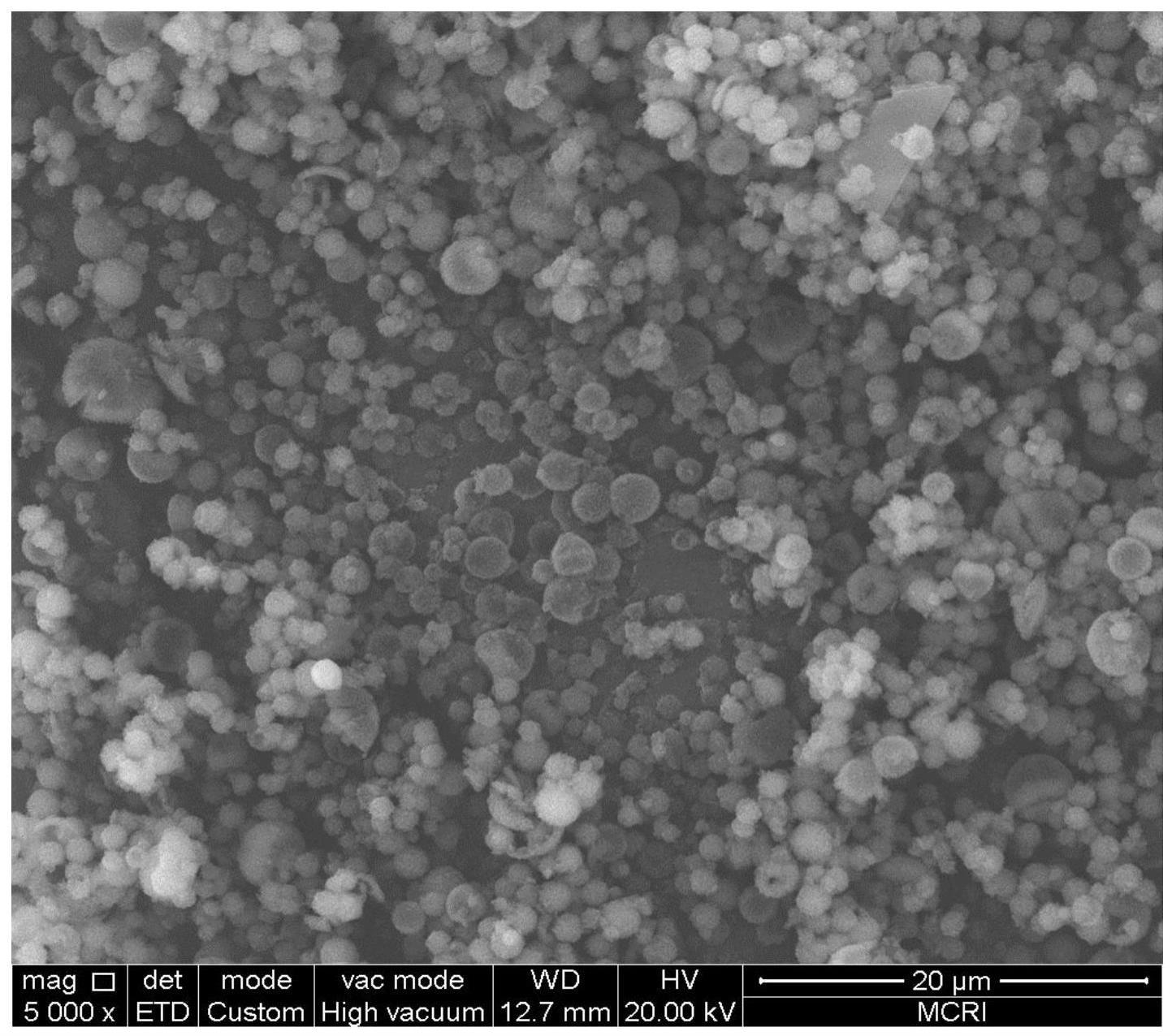

17、本发明所述的ap复合物的制备方法制得的ap复合物,包括ap/cuo/pammo复合物和ap/亚铬酸铜/pbamo复合物,所述ap/cuo/pammo复合物的粒径为1~2μm,所述ap/亚铬酸铜/pbamo复合物的粒径为1~3μm。

18、与现有技术相比,本发明的有益效果是:

19、(1)本发明的ap复合物,包括ap/cuo/pammo复合物和ap/亚铬酸铜/pbamo复合物,不仅可以降低ap的机械感度,如超细ap/cuo/pammo复合物将1.1μmap的摩擦感度降低18%以上,撞击感度降低28%以上,还可以改善ap的热性能,如ap/cuo/pammo复合物将1.1μmap的低温分解峰温度和高温分解峰温度分别提前了46.4℃和49.4℃。

20、(2)相较于现有其他技术的ap包覆降感方法,本发明方法不仅可以将ap超细化,同时还可以将超细化的ap与其它材料进行复合,本发明方法操作简单,易于去除溶剂和放大量产,制备得到的ap复合物分散性好,不易结块。

技术特征:

1.一种ap复合物的制备方法,其特征在于,包括将ap、催化剂和含能粘合剂溶于溶剂中,然后超声分散得到分散液,将分散液在喷雾干燥机上进行喷雾干燥,获得ap复合物,所述ap复合物包括ap/cuo/pammo复合物和ap/亚铬酸铜/pbamo复合物。

2.根据权利要求1所述的ap复合物的制备方法,其特征在于,所述ap、催化剂和含能粘合剂的质量比为(8~10):(1~3):(2~3)。

3.根据权利要求2所述的ap复合物的制备方法,其特征在于,所述催化剂为纳米氧化铜,所述含能粘合剂为pammo,方法包括:

4.根据权利要求3所述的ap复合物的制备方法,其特征在于,所述ap、纳米氧化铜和pammo的质量比为(8~10):(1~3):(2~3),所述蒸馏水的用量为15~20ml,四氢呋喃用量为60~80ml。

5.根据权利要求3所述的ap复合物的制备方法,其特征在于,所述ap、纳米氧化铜和pammo的质量比为8:2:3;

6.根据权利要求1所述的ap复合物的制备方法,其特征在于,所述催化剂为纳米亚铬酸铜,所述含能粘合剂为pbamo,方法包括:

7.根据权利要求6所述的ap复合物的制备方法,其特征在于,所述ap、亚铬酸铜和pbamo的质量比为(8~10):(1~3):(2~3),所述蒸馏水的用量为15~30ml,丙酮用量为60~90ml。

8.根据权利要求7所述的ap复合物的制备方法,其特征在于,所述ap、亚铬酸铜和pbamo的质量比为的质量比为10:(1.5~3):2;

9.根据权利要求1~8任一所述的ap复合物的制备方法制得的ap复合物,包括ap/cuo/pammo复合物和ap/亚铬酸铜/pbamo复合物,所述ap/cuo/pammo复合物的粒径为1~2μm,所述ap/亚铬酸铜/pbamo复合物的粒径为1~3μm。

技术总结

本发明公开一种AP复合物的制备方法,包括将AP、催化剂和含能粘合剂溶于溶剂中,然后超声分散得到分散液,将分散液在喷雾干燥机上进行喷雾干燥,获得AP复合物,所述AP复合物包括AP/CuO/PAMMO复合物和AP/亚铬酸铜/PBAMO复合物。本发明的AP复合物在尽可能最小幅度降低AP能量的前提下,大幅降低了AP复合物的机械感度,提高了其安全性,同时改善了其热分解性能。本发明方法操作简单,易于去除溶剂和放大量产,制备得到的AP复合物分散性好,不结块。

技术研发人员:李娜,赵凤起,秦钊,李辉,张明,张建侃,刘鹤欣,姜一帆,蒋周峰

受保护的技术使用者:西安近代化学研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!