一种减少钠离子层状金属氧化物正极材料pH值的方法与流程

本发明属于钠离子电池正极材料,尤其是涉及一种减少钠离子层状金属氧化物正极材料ph值的方法。

背景技术:

1、钠离子电池由于其资源丰富、成本低、安全性高等优点受到广泛关注,有望大规模推广和使用。钠离子电池的关键在钠离子正极材料,钠离子正极材料包括聚阴离子正极材料、层状金属氧化物正极(naxmo2,m=fe,mn,co,cr,ni,ti,v,al,mg,zr,cu等中的一种或多种金属元素)、普鲁士蓝等材料,其中层状金属氧化物正极材料最有可能进行大规模推广和使用,能够快速产业化。由于层状金属氧化物碱性太高,暴露在空气中容易吸收水分和co2,重新反应生成残余碱;不仅会增加材料的界面阻抗,而且在匀浆或者涂布时形成果冻,导致无法生产和使用;另外残余碱过高会导致电池产气。

技术实现思路

1、本发明要解决的问题是提供一种减少钠离子层状金属氧化物正极材料ph值的方法,有效的解决层状金属氧化物重新反应生成残余碱,增加材料的界面阻抗,且在匀浆或者涂布时形成果冻,导致无法生产和使用还会导致电池产气的问题。

2、为解决上述技术问题,本发明采用的技术方案是:一种减少钠离子层状金属氧化物正极材料ph值的方法,包括:

3、将钠离子层状金属氧化物正极材料置入烧结设备中,所述烧结设备逐步升温至设定温度,进行烧结,烧结后冷却一段时间,将烧结后的所述钠离子层状金属氧化物正极材料取出,烧结完成。

4、进一步的,在所述钠离子层状金属氧化物正极材料烧结前,还需在其表面进行固相混合,其中,添加剂的混合量为所述钠离子层状金属氧化物正极材料的0.1~2%。

5、进一步的,所述添加剂为纳米级锐钛矿二氧化钛、纳米级γ-al2o3、纳米级二氧化锆、纳米级氧化镁中的一种或几种;所述添加剂的平均粒度为25-500nm。

6、进一步的,所述钠离子层状金属氧化物正极材料与所述添加剂采用高速分散混合设备进行固相混合。

7、进一步的,所述钠离子层状金属氧化物正极材料置入所述烧结设备后,所述烧结设备内温度按照2-5℃/min的速率上升至设定温度对其进行烧结。

8、进一步的,所述设定温度为700-900℃。

9、进一步的,在烧结时,所述烧结设备内的气氛为空气气氛或o2气氛,气氛的流量为5-20m3/h。

10、进一步的,当采用o2气氛进行烧结时, o2含量不低于整体气氛的50%。

11、进一步的,所述钠离子层状金属氧化物正极材料的烧结时间为7-12h。

12、进一步的,将烧结后的所述钠离子层状金属氧化物正极材料在所述烧结设备中冷却至100℃以下再取出。

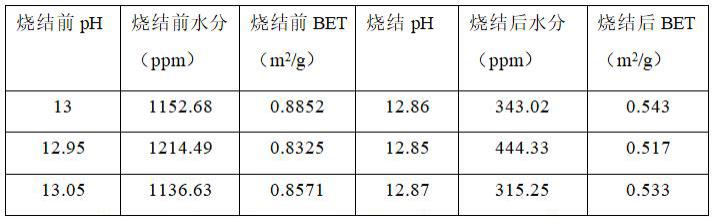

13、采用上述技术方案,采用烧结以及烧结与表面包覆结合的方法来减少层状金属氧化物表面的残余碱,不让其与空气中的水分和二氧化碳产生反应,从而降低材料的ph值以及水分。

14、采用上述技术方案,制备工艺简单,能够大规模推广和使用,还能够提高电池循环性能及安全性能。

技术特征:

1.一种减少钠离子层状金属氧化物正极材料ph值的方法,包括:

2.根据权利要求1所述的一种减少钠离子层状金属氧化物正极材料ph值的方法,其特征在于:在所述钠离子层状金属氧化物正极材料烧结前,还需在其表面进行固相混合,其中,添加剂的混合量为所述钠离子层状金属氧化物正极材料的0.1~2%。

3.根据权利要求2所述的一种减少钠离子层状金属氧化物正极材料ph值的方法,其特征在于:所述添加剂为纳米级锐钛矿二氧化钛、纳米级γ-al2o3、纳米级二氧化锆、纳米级氧化镁中的一种或几种;所述添加剂的平均粒度为25-500nm。

4.根据权利要求2所述的一种减少钠离子层状金属氧化物正极材料ph值的方法,其特征在于:所述钠离子层状金属氧化物正极材料与所述添加剂采用高速分散混合设备进行固相混合。

5.根据权利要求1或2所述的一种减少钠离子层状金属氧化物正极材料ph值的方法,其特征在于:所述钠离子层状金属氧化物正极材料置入所述烧结设备后,所述烧结设备内温度按照2-5℃/min的速率上升至设定温度对其进行烧结。

6.根据权利要求6所述的一种减少钠离子层状金属氧化物正极材料ph值的方法,其特征在于:所述设定温度为700-900℃。

7.根据权利要求1或2所述的一种减少钠离子层状金属氧化物正极材料ph值的方法,其特征在于:在烧结时,所述烧结设备内的气氛为空气气氛或o2气氛,气氛的流量为5-20m3/h。

8.根据权利要求7所述的一种减少钠离子层状金属氧化物正极材料ph值的方法,其特征在于:当采用o2气氛进行烧结时, o2含量不低于整体气氛的50%。

9.根据权利要求1或2所述的一种减少钠离子层状金属氧化物正极材料ph值的方法,其特征在于:所述钠离子层状金属氧化物正极材料的烧结时间为7-12h。

10.根据权利要求1或2所述的一种减少钠离子层状金属氧化物正极材料ph值的方法,其特征在于:将烧结后的所述钠离子层状金属氧化物正极材料在所述烧结设备中冷却至100℃以下再取出。

技术总结

本发明提供一种减少钠离子层状金属氧化物正极材料pH值的方法,包括:将钠离子层状金属氧化物正极材料置入烧结设备中,所述烧结设备逐步升温至设定温度,进行烧结,烧结后冷却一段时间,将烧结后的所述钠离子层状金属氧化物正极材料取出,烧结完成;或在所述钠离子层状金属氧化物正极材料烧结前,在其表面先进行固相混合,其中,添加剂的混合量为所述钠离子层状金属氧化物正极材料的0.1~2%。本发明的有益效果是采用烧结以及烧结与表面包覆结合的方法来减少层状金属氧化物表面的残余碱,不让其与空气中的水分和二氧化碳产生反应,从而降低材料的pH值以及水分。

技术研发人员:徐国平,贾经纬,李文轩,鲍伟丰,刘兴江,周江

受保护的技术使用者:中电科蓝天科技股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!