一种石英坩埚及提高石英坩埚内表面粗糙度的方法与流程

本发明属于太阳能光伏,尤其是涉及一种石英坩埚及提高石英坩埚内表面粗糙度的方法。

背景技术:

1、现有的拉晶用石英坩埚制造过程中,石英坩埚一次成型为成品样式,仅在高度上留有余量,完成熔融后切取上方预留高度,达到规定高度的要求;由于石英坩埚磨具高度要高于成品高度,石英原砂可以正常在上述预留处成型,但电极柱的位置相对固定,石英坩埚制造过程中中下方对热量的需求高于上方,且电极柱最高温区域无法升至坩埚上沿处,否则会导致大量热能浪费,且影响坩埚底部熔融效果;由于上述原因、导致在坩埚熔融过程中上沿温度较中下部温度偏低,存在大量未融石英微颗粒,在坩埚熔融完成后,上述石英微颗粒存在掉落在坩埚内表面的风险,导致石英微颗粒镶嵌在石英坩埚内壁。拉制单晶过程中内壁镶嵌的微颗粒存在脱落的风险,增加硅单晶异质成核的风险;因此亟需对石英坩埚内壁为融石英微颗粒进行去除,改善石英坩埚使用效果,降低硅单晶拉制过程中的断苞异常。

技术实现思路

1、本发明要解决的问题是提供一种石英坩埚及提高石英坩埚内层粗糙度的方法,通过特殊设备配合定制工艺将石英坩埚内壁未融石英微颗粒去除,改善石英坩埚使用效果,降低硅单晶拉制过程中的断苞异常。

2、为解决上述技术问题,本发明采用的技术方案是:一种石英坩埚,包括:坩埚主体,所述坩埚主体包括坩埚侧壁以及坩埚底,所述坩埚底包括底部以及圆弧过渡部,所述圆弧过渡部沿所述底部周向设置有一周;

3、环绕所述圆弧过渡部一周设置有所述侧壁,所述坩埚侧壁的内表面最外层设置有被磨削层,所述被磨削层的厚度为0.01-1mm。

4、本发明还公开了一种提高石英坩埚内表面粗糙度的方法,步骤为:通过磨削机构对坩埚侧壁的内表面进行磨削,得到如权利要求1所述的石英坩埚。

5、进一步的,通过磨削机构对坩埚侧壁的内表面进行磨削的步骤包括:

6、将石英坩埚放置于所述磨削机构的支撑座上,通过所述支撑座带动所述石英坩埚旋转;

7、磨削机构上的磨削部由初始位置伸入所述石英坩埚内,调整所述磨削部与所述坩埚侧壁贴合;

8、当所述磨削部与所述坩埚侧壁贴合后,所述支撑座带动所述石英坩埚旋转,磨削部以预设速度向背离所述石英坩埚的方向移动,直至所述磨削部脱离所述坩埚内壁,完成打磨。

9、进一步的,所述支撑座包括:成对设置的辊筒以及辊筒支座,所述辊筒的两端均套装在所述辊筒支座上,通过一对所述辊筒带动所述石英坩埚旋转;

10、所述石英坩埚的设置于一对所述辊筒之间,所述辊筒带动所述石英坩埚的运转速度为10-30rpm。

11、进一步的,所述磨削部的前端由初始位置伸入所述石英坩埚中圆弧过渡部与所述坩埚侧壁的交界处;

12、所述磨削部的硬度大于二氧化硅的硬度。

13、进一步的,控制所述磨削部下降直至所述磨削部与所述坩埚侧壁的内表面接触,接触后磨削部以0.5mm/s-5.0mm/s的速度缓慢向背离所述石英坩埚的方向移动,所述磨削部的自转速度为1000rpm-10000rpm。

14、进一步的,控制所述支撑座承载所述石英坩埚上升直至所述磨削部与所述坩埚侧壁的内表面接触,接触后磨削部以0.5mm/s-5.0mm/s的速度缓慢向背离所述石英坩埚的方向移动,所述磨削部的自转速度为1000rpm-10000rpm。

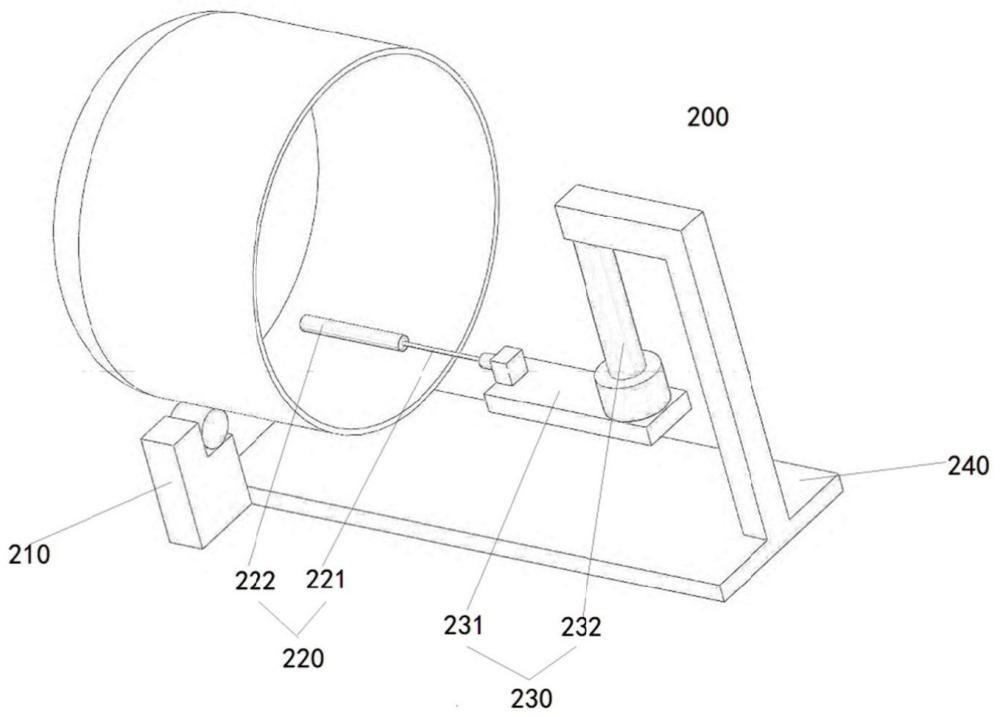

15、本发明还公开了一种磨削机构,包括:

16、支撑座,所述支撑座设置于底座的一侧,用于支撑并带动石英坩埚旋转;

17、磨削部,所述磨削部设置于所述底座的另一侧,用于对所述石英坩埚的坩埚侧壁的内表面进行磨削;

18、磨削部移动机构,所述磨削部通过所述磨削部移动机构连接于所述底座,并通过所述磨削部移动机构相对于所述支撑座上的所述石英坩埚运动。

19、进一步的,所述支撑座包括:成对设置的辊筒以及辊筒支座,所述辊筒的两端均套装在所述辊筒支座上,通过一对所述辊筒带动所述石英坩埚旋转;

20、进一步的,所述磨削部包括:磨削转轴以及套设于所述磨削转轴上的磨头;

21、进一步的,所述磨削部移动机构包括:x向移动模组和z向移动模组,所述x向移动模组的活动端连接所述磨削部,所述x向移动模组背离所述磨削部的一侧连接所述z向移动模组;

22、所述z向移动模组通过随动连接件连接所述x向移动模组并带动所述x向移动模组移动;

23、所述z向移动模组背离所述x向移动模组的一端设置于所述底座的上端面。

24、进一步的,还包括:支撑座移动机构,所述支撑座通过所述支撑座移动机构连接所述底座;

25、所述支撑座移动机构包括:顶升模组,所述顶升模组设置于所述支撑座的下端面,所述支撑座通过所述顶升模组连接所述底座。

26、由于采用上述技术方案,具有以下有益效果:

27、采用上述处理方案,可以在石英坩埚完成成品制造后进行处理,仅增加一项处理工步即达成成对坩埚内壁微颗粒的去除效果,无需进行熔制设备的改造或更改熔制工艺,可以降低改造成本,加快量产进度。在不对传统制埚工艺进行调整的前提下、创新性增加没表面除杂工艺,避免坩埚内壁未融石英微颗粒在使用过程中的脱落风险,改善成晶。

28、使用该工艺后,可降低内壁石英坩埚颗粒物85%-95%,部位未清除微颗粒与内壁结合紧密、运行过程中脱落风险极小,该举措极大的提高了石英坩埚内壁的洁净度,对提升产量、降低生产成本有极大优势。

技术特征:

1.一种石英坩埚,其特征在于,包括:坩埚主体,所述坩埚主体包括坩埚侧壁以及坩埚底,所述坩埚底包括底部以及圆弧过渡部,所述圆弧过渡部沿所述底部周向设置有一周;

2.一种提高石英坩埚内表面粗糙度的方法,其特征在于,步骤为:通过磨削机构对坩埚侧壁的内表面进行磨削,得到如权利要求1所述的石英坩埚。

3.根据权利要求2所述的一种提高石英坩埚内表面粗糙度的方法,其特征在于:通过磨削机构对坩埚侧壁的内表面进行磨削的步骤包括:

4.根据权利要求3所述的一种提高石英坩埚内表面粗糙度的方法,其特征在于,所述支撑座包括:成对设置的辊筒以及辊筒支座,所述辊筒的两端均套装在所述辊筒支座上,通过一对所述辊筒带动所述石英坩埚旋转;

5.根据权利要求3所述的一种提高石英坩埚内表面粗糙度的方法,其特征在于:所述磨削部的前端由初始位置伸入所述石英坩埚中圆弧过渡部与所述坩埚侧壁的交界处;

6.根据权利要求3所述的一种提高石英坩埚内表面粗糙度的方法,其特征在于:控制所述磨削部下降直至所述磨削部与所述坩埚侧壁的内表面接触,接触后磨削部以0.5mm/s-5.0mm/s的速度缓慢向背离所述石英坩埚的方向移动,所述磨削部的自转速度为1000rpm-10000rpm。

7.根据权利要求3所述的一种提高石英坩埚内表面粗糙度的方法,其特征在于:控制所述支撑座承载所述石英坩埚上升直至所述磨削部与所述坩埚侧壁的内表面接触,接触后磨削部以0.5mm/s-5.0mm/s的速度缓慢向背离所述石英坩埚的方向移动,所述磨削部的自转速度为1000rpm-10000rpm。

8.一种磨削机构,其特征在于,包括:

9.根据权利要求8所述的一种磨削机构,其特征在于,所述支撑座包括:成对设置的辊筒以及辊筒支座,所述辊筒的两端均套装在所述辊筒支座上,通过一对所述辊筒带动所述石英坩埚旋转;

10.根据权利要求8或9所述的一种磨削机构,其特征在于,还包括:支撑座移动机构,所述支撑座通过所述支撑座移动机构连接所述底座;

技术总结

本发明提供一种石英坩埚及提高石英坩埚内表面粗糙度的方法,包括:坩埚主体,所述坩埚主体包括坩埚侧壁以及坩埚底,所述坩埚底包括底部以及圆弧过渡部,所述圆弧过渡部沿所述底部周向设置有一周;环绕所述圆弧过渡部一周设置有所述侧壁,所述坩埚侧壁的内表面最外层设置有被磨削层,所述被磨削层的厚度为0.01‑1mm。本发明的有益效果是采用上述处理方案,可以在石英坩埚完成成品制造后进行处理,仅增加一项处理工步即达成成对坩埚内壁微颗粒的去除效果,无需进行熔制设备的改造或更改熔制工艺,可以降低改造成本,加快量产进度。在不对传统制埚工艺进行调整的前提下、创新性增加没表面除杂工艺,避免坩埚内壁未融石英微颗粒在使用过程中的脱落风险。

技术研发人员:沈浩平,李建军,王林,谷守伟,梁山,徐强,张文霞,吴树飞,赵国伟

受保护的技术使用者:内蒙古中环晶体材料有限公司

技术研发日:

技术公布日:2024/10/10

- 还没有人留言评论。精彩留言会获得点赞!