一种多晶铸锭用黑砂全熔高效坩埚及制备方法与流程

本发明涉及多晶硅铸锭,具体是指一种多晶铸锭用黑砂全熔高效坩埚及制备方法。

背景技术:

1、目前,多晶硅锭中效锭的制作主要有两种工艺:

2、一种为半熔工艺,在坩埚底部铺设至少30-50kg粒度在5mm-50目的硅粒料或硅片料作为形核籽晶,通过控制熔化工艺即较低的底部温度和熔化阶段打开隔热板或隔热笼,确保底部籽晶不熔化,使熔化的硅液在不熔的籽晶上面形核生长,按照此工艺生长的晶体位错较低,硅片效率稳定,但生产周期长、底部红区、杂质偏高,因此良率偏低。

3、一种为全熔工艺,在坩埚底部制备一层籽晶层,籽晶种类有40-100目范围的石英砂、0.1-5mmsic-sio2复合颗粒等非硅类难熔颗粒或800-2500目硅颗粒等,全熔工艺通过硅料全部熔化完成后,硅液穿透氮化硅涂层与籽晶层接触,硅在籽晶层上形核,生长。按照此方法生长的晶体生产周期短,良率较高,但形核不均匀,容易产生底部粘锅,出现硅锭开裂异常,喷涂工艺严格,即需控制氮化硅溶液的硅溶胶用量和氮化硅涂层厚度。

4、全熔法需要增加籽晶的溶蚀程度来提高引晶效果,为保证形核的均匀性,通常延长硅料全部熔化完成后的保温时间来增加溶蚀,容易导致硅液穿透籽晶层后与坩埚接触,发生粘连,从而导致硅锭底部粘埚,出现硅锭开裂异常。因此全熔法亟需解决的问题需要提高形核均匀性和解决底部粘锅问题。

技术实现思路

1、本发明要解决的技术问题是克服以上的技术缺陷,提供一种多晶铸锭用黑砂全熔高效坩埚及制备方法。

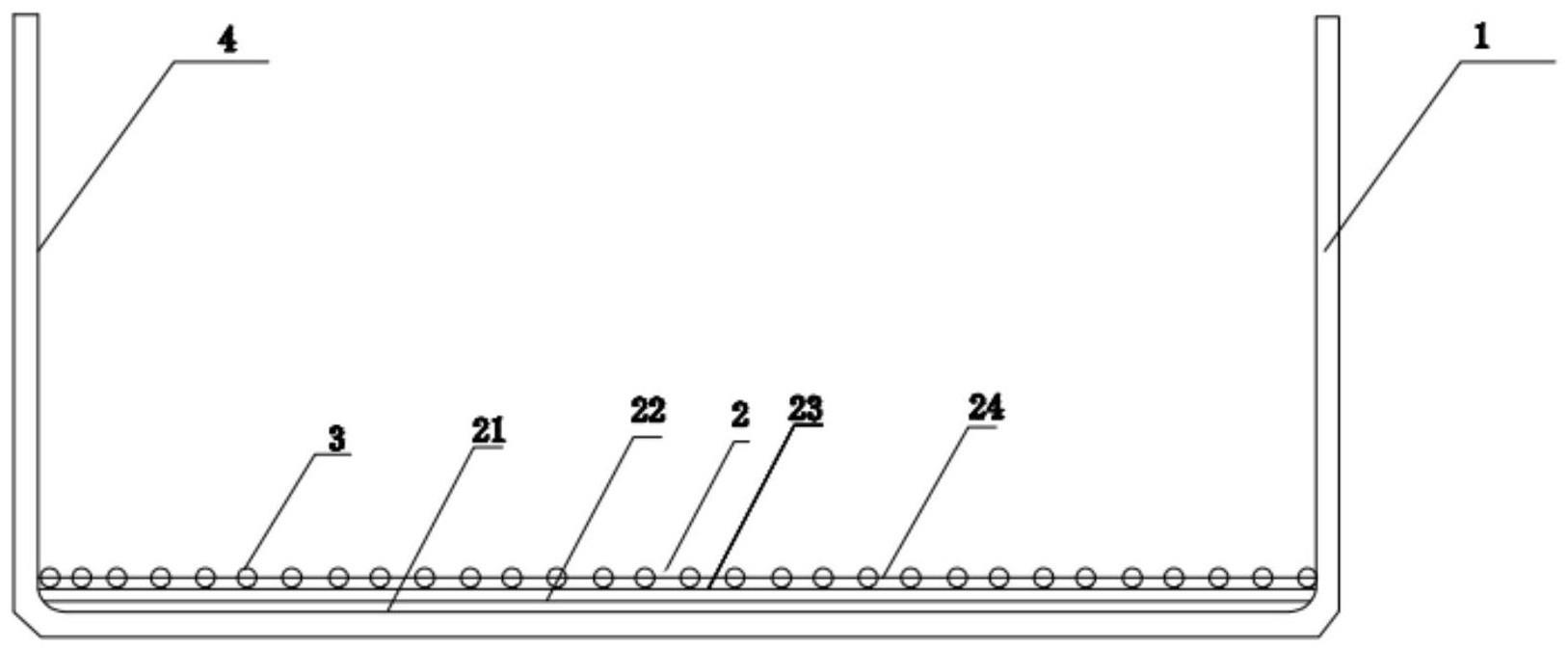

2、为解决上述技术问题,本发明提供的技术方案为:一种多晶铸锭用黑砂全熔高效坩埚,包括熔融石英坩埚,熔融石英坩埚内腔底面涂有复合涂层,且复合涂层的上方均匀洒落有硅粒料,所述坩埚内腔壁四周均涂有侧面高纯层。

3、进一步地,所述复合涂层由下向上依次包括氮化硅a涂层、底部高纯层、氮化硅b涂层以及胶水层。

4、进一步地,所述氮化硅a涂层和氮化硅b涂层为氮化硅、水基硅胶、醇基硅胶和水的混合物,所述侧面高纯层与底部高纯层均为为高纯度晶态石英砂、高纯熔融石英砂、硅溶胶和水的混合物,所述胶水层为氮化硅、醇基硅胶和水的混合物。

5、一种多晶铸锭用黑砂全熔高效坩埚的制备方法,具体包括以下步骤:

6、(一)、按照现有注凝工艺制备熔融石英坩埚;

7、(二)、制备复合涂层浆料;

8、a、制备氮化硅a浆料,按照氮化硅:水基硅胶:醇基硅胶:水的质量配比为1:(0.2~0.4):(0.2~0.4):(2.2~2.6)进行悬浮液配制,球磨10-20分钟均匀后,取出进行持续搅拌备用;

9、b、制备高纯涂层的浆料,高纯度晶态石英砂:高纯熔融石英砂:硅溶胶:水以质量比为1:(0.7~1.1):(0.4~0.8):(0.15~0.35)的比例加入球磨机,以氧化锆为磨球材料,球磨18~22h,制备成粒径d50为7~11μm的高纯石英砂浆料;

10、c、制备氮化硅b浆料,按照氮化硅:水基硅胶:醇基硅胶:水的质量配比为1:(0.3~0.4):(0.3~0.4):(2.2~2.35)进行悬浮液配制,球磨10-20分钟均匀后,取出进行持续搅拌备用;

11、d、制备胶水涂层,按照氮化硅:醇基硅胶:水的质量配比为1:(0.65~1):(0.5~0.8)进行悬浮液配制,持续搅拌备用;

12、(三)将高纯涂层的浆料涂刷在熔融石英坩埚内腔四周面形成侧面高纯层,每面高纯浆用量460g~600g,在坩埚底部涂刷385~850g氮化硅a浆料,在120~160度下烘干1~2h形成氮化硅a涂层;

13、(四)在氮化硅a涂层上涂刷850~1700g高纯浆料,在120~160度下烘干1~2h形成底部高纯层;

14、(五)在底部高纯层上涂刷440~850g氮化硅b浆料,在120~160度下烘干1~2h形成氮化硅b涂层;

15、(六)将熔融石英坩埚放于自动植砂线上,在熔融石英坩埚中的氮化硅b涂层上喷涂350~500g胶水形成胶水层;

16、(七)熔融石英坩埚通过传动装置匀速的移动至落砂装置处,重量为250~350g且粒径为18-50目的硅粒料均匀的撒落在熔融石英坩埚底部,在120~160度下烘干1~2h,完成高效坩埚制备。

17、进一步地,步骤a中所述的氮化硅a浆料的氮化硅颗粒直径为50-100nm,硅胶粒径为5-20nm,醇基硅胶的醇为甲醇、乙醇等。

18、进一步地,步骤b中所述的高纯涂层的浆料的高纯度晶态石英砂和高纯熔融石英砂的杂质含量均小于20ppm。

19、进一步地,步骤c中所述的氮化硅b浆料的氮化硅颗粒直径为50-100nm,硅胶粒径为5-20nm,醇基硅胶的醇为甲醇、乙醇等。

20、进一步地,步骤d中所述的胶水涂层的悬浮液为水性体系,醇基硅胶的醇为甲醇、乙醇等。

21、本发明与现有技术相比的优点在于:本发明通过提高籽晶尺寸和制作匹配的复合涂层得到了铸锭用黑砂全熔坩埚,使用该坩埚制备的晶体,形核均匀,无粘锅,低位错,提高了形核均匀性,有效降低晶体位错,保证了硅片效率的稳定性,同时具有较低的氧含量,无需调整喷涂工艺。

技术特征:

1.一种多晶铸锭用黑砂全熔高效坩埚,包括熔融石英坩埚(1),其特征在于,熔融石英坩埚(1)内腔底面涂有复合涂层(2),且复合涂层(2)的上方均匀洒落有硅粒料(3),所述坩埚(1)内腔壁四周均设有侧面高纯层(4)。

2.根据权利要求1所述的一种多晶铸锭用黑砂全熔高效坩埚,其特征在于,所述复合涂层(2)由下向上依次包括氮化硅a涂层(21)、底部高纯层(22)、氮化硅b涂层(23)以及胶水层(24)。

3.根据权利要求2所述的一种多晶铸锭用黑砂全熔高效坩埚,其特征在于,所述氮化硅a涂层(21)和氮化硅b涂层(23)为氮化硅、水基硅胶、醇基硅胶和水的混合物,所述侧面高纯层(4)与底部高纯层(22)均为高纯度晶态石英砂、高纯熔融石英砂、硅溶胶和水的混合物,所述胶水层(24)为氮化硅、醇基硅胶和水的混合物。

4.一种多晶铸锭用黑砂全熔高效坩埚的制备方法,其特征在于,具体包括以下步骤:

5.根据权利要求4所述的一种多晶铸锭用黑砂全熔高效坩埚的制备方法,其特征在于,所述步骤(二)包括以下子步骤:

6.根据权利要求4所述的一种多晶铸锭用黑砂全熔高效坩埚的制备方法,其特征在于,步骤(一),制备的熔融石英坩埚(1)的直径为80-100mm,高度为120-150mm。

7.根据权利要求5所述的一种多晶铸锭用黑砂全熔高效坩埚的制备方法,其特征在于,步骤a中所述的氮化硅a浆料的氮化硅颗粒直径为50-100nm,硅胶粒径为5-20nm,醇基硅胶的醇为异丙醇。

8.根据权利要求5所述的一种多晶铸锭用黑砂全熔高效坩埚的制备方法,其特征在于,步骤b中所述的高纯涂层的浆料的高纯度晶态石英砂和高纯熔融石英砂的杂质含量均小于20ppm。

9.根据权利要求5所述的一种多晶铸锭用黑砂全熔高效坩埚的制备方法,其特征在于,步骤c中所述的氮化硅b浆料的氮化硅颗粒直径为50-100nm,硅胶粒径为5-20nm,醇基硅胶的醇为异丙醇。

10.根据权利要求5所述的一种多晶铸锭用黑砂全熔高效坩埚的制备方法,其特征在于,步骤d中所述的胶水涂层的悬浮液为水性体系,醇基硅胶的醇为异丙醇。

技术总结

本发明公开了一种多晶铸锭用黑砂全熔高效坩埚及制备方法,该黑砂全熔高效坩埚包括熔融石英坩埚,熔融石英坩埚内腔底面涂有复合涂层,且复合涂层的上方均匀洒落有硅粒料,所述坩埚内腔壁四周均涂有侧面高纯层。本申请通过提高籽晶尺寸和制作匹配的复合涂层得到了铸锭用黑砂全熔坩埚,使用该坩埚制备的晶体,形核均匀,无粘锅,低位错,提高了形核均匀性,有效降低晶体位错,保证了硅片效率的稳定性,同时具有较低的氧含量,无需调整喷涂工艺。

技术研发人员:王海果,苏成,裴迎,邓亮亮

受保护的技术使用者:徐州协鑫太阳能材料有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!