利用红土镍矿高压酸浸冶炼尾渣制烧结砖的方法及烧结砖与流程

本发明涉及固废资源化处理,尤其是涉及一种利用红土镍矿高压酸浸冶炼尾渣制烧结砖的方法及烧结砖。

背景技术:

1、红土镍矿是由含镍的岩石经风化、浸淋、蚀变、富集而成,其主要是由铁、铝、硅等含水氧化物组成的疏松粘土状矿石。低品位红土镍矿是目前全球生产镍的主要资源。红土镍矿生产镍的工艺分为火法和湿法两种,湿法处理红土镍矿主要的工艺是高压酸浸。高压酸浸工艺适合处理低镁型褐铁矿红土镍矿,具有金属回收率高、处理量大的优点,但同时也会产生大量的尾渣。

2、目前对于尾渣的通用做法是深海填埋、尾矿库湿堆或尾矿库干堆。深海填埋有海洋污染风险,尾矿库堆存有成本高、占地面积大等缺点。有鉴于此,有必要寻找一种有效处理红土镍矿高压酸浸冶炼尾渣的方法,以提高红土镍矿的资源利用率,降低项目建设投资和生产运营成本。

技术实现思路

1、本发明的目的是提供一种利用红土镍矿高压酸浸冶炼尾渣制烧结砖的方法,通过将红土镍矿高压酸浸冶炼尾渣与添加剂按一定比例配制后烧结成砖,可实现红土镍矿高压酸浸冶炼尾渣的资源化利用。

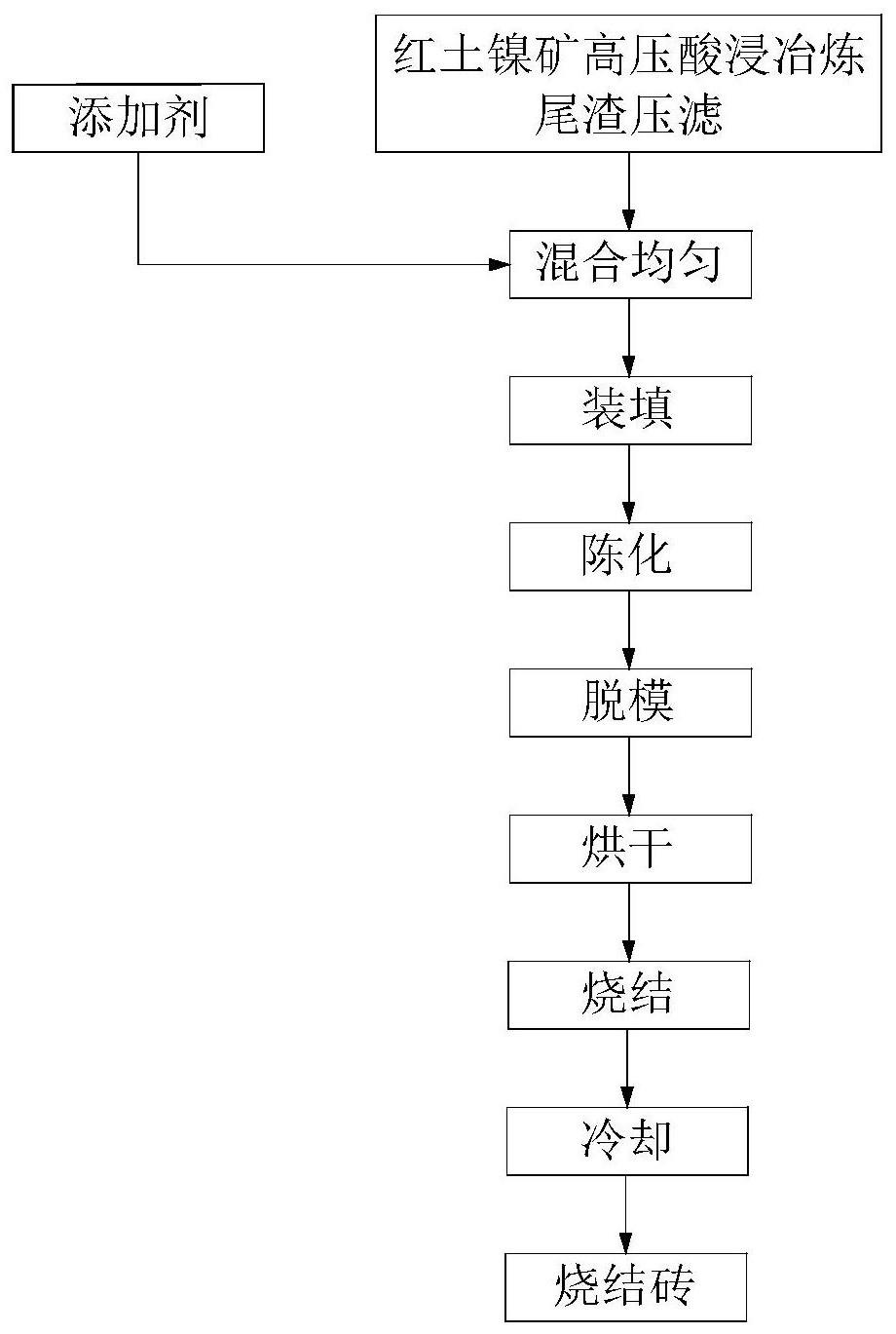

2、本发明提供一种利用红土镍矿高压酸浸冶炼尾渣制烧结砖的方法,包括以下步骤:

3、s10:将压滤后的红土镍矿高压酸浸冶炼尾渣与添加剂混合后得到混合料,向所述混合料中加入一定量的水,搅拌均匀后得到混合浆料,然后将所述混合浆料压制成砖坯;

4、s20:将压制成型的所述砖坯陈化一段时间;

5、s30:将陈化后的所述砖坯烘干;

6、s40:将烘干后的所述砖坯烧制成烧结砖。

7、在一种可实现的方式中,上述s10步骤中,压滤后的红土镍矿高压酸浸冶炼尾渣的含水率为25%-40%。

8、在一种可实现的方式中,上述s10步骤中,所述添加剂包括镍铁渣、高炉渣和黏土中的一种或多种。

9、在一种可实现的方式中,上述s10步骤中,所述混合料中添加剂的重量百分数为5%-50%,其余为红土镍矿高压酸浸冶炼尾渣,所述混合料中添加剂与红土镍矿高压酸浸冶炼尾渣的重量百分数之和为100%。

10、在一种可实现的方式中,上述s10步骤中,在所述红土镍矿高压酸浸冶炼尾渣与所述添加剂混合之前,先对所述红土镍矿高压酸浸冶炼尾渣进行破碎处理,使所述红土镍矿高压酸浸冶炼尾渣的粒度降低至5mm以下。

11、在一种可实现的方式中,上述s20步骤中,所述砖坯陈化的具体步骤为:将所述砖坯在室温常压下自然放置12-48小时。

12、在一种可实现的方式中,上述s30步骤中,所述砖坯的烘干温度为30℃-90℃,烘干时间为12-48小时。

13、在一种可实现的方式中,上述s30步骤中,烘干后的砖坯的含水率控制在5%以下。

14、在一种可实现的方式中,上述s40步骤中,所述砖坯的烧结温度为800℃-1200℃,烧结时间为1-8小时。

15、本发明还提供一种烧结砖,采用如以上所述的利用红土镍矿高压酸浸冶炼尾渣制烧结砖的方法制作而成。

16、本发明提供的利用红土镍矿高压酸浸冶炼尾渣制烧结砖的方法,将压滤后的红土镍矿高压酸浸冶炼尾渣与添加剂按一定比例混合,加一定量水搅拌均匀,压制成型得到砖坯,陈化一段时间后烘干,最后烧结成砖,从而实现红土镍矿高压酸浸冶炼尾渣的资源化利用,提高红土镍矿的资源利用率,同时降低尾矿堆存成本和风险,减少土地资源占用量,降低项目建设投资及生产运营成本。同时,该方法不仅制作工艺简单,而且原材料廉价易得,能够节省生产成本,且制得的烧结砖强度高,适合大批量生产。

技术特征:

1.一种利用红土镍矿高压酸浸冶炼尾渣制烧结砖的方法,其特征在于,包括以下步骤:

2.如权利要求1所述的利用红土镍矿高压酸浸冶炼尾渣制烧结砖的方法,其特征在于,上述s10步骤中,压滤后的红土镍矿高压酸浸冶炼尾渣的含水率为25%-40%。

3.如权利要求1所述的利用红土镍矿高压酸浸冶炼尾渣制烧结砖的方法,其特征在于,上述s10步骤中,所述添加剂包括镍铁渣、高炉渣和黏土中的一种或多种。

4.如权利要求1所述的利用红土镍矿高压酸浸冶炼尾渣制烧结砖的方法,其特征在于,上述s10步骤中,所述混合料中添加剂的重量百分数为5%-50%,其余为红土镍矿高压酸浸冶炼尾渣,所述混合料中添加剂与红土镍矿高压酸浸冶炼尾渣的重量百分数之和为100%。

5.如权利要求1所述的利用红土镍矿高压酸浸冶炼尾渣制烧结砖的方法,其特征在于,上述s10步骤中,在所述红土镍矿高压酸浸冶炼尾渣与所述添加剂混合之前,先对所述红土镍矿高压酸浸冶炼尾渣进行破碎处理,使所述红土镍矿高压酸浸冶炼尾渣的粒度降低至5mm以下。

6.如权利要求1所述的利用红土镍矿高压酸浸冶炼尾渣制烧结砖的方法,其特征在于,上述s20步骤中,所述砖坯陈化的具体步骤为:将所述砖坯在室温常压下自然放置12-48小时。

7.如权利要求1所述的利用红土镍矿高压酸浸冶炼尾渣制烧结砖的方法,其特征在于,上述s30步骤中,所述砖坯的烘干温度为30℃-90℃,烘干时间为12-48小时。

8.如权利要求1所述的利用红土镍矿高压酸浸冶炼尾渣制烧结砖的方法,其特征在于,上述s30步骤中,烘干后的砖坯的含水率控制在5%以下。

9.如权利要求1所述的利用红土镍矿高压酸浸冶炼尾渣制烧结砖的方法,其特征在于,上述s40步骤中,所述砖坯的烧结温度为800℃-1200℃,烧结时间为1-8小时。

10.一种烧结砖,其特征在于,采用如权利要求1-9中任一项所述的利用红土镍矿高压酸浸冶炼尾渣制烧结砖的方法制作而成。

技术总结

本发明提供一种利用红土镍矿高压酸浸冶炼尾渣制烧结砖的方法及烧结砖,该方法包括以下步骤:S10:将压滤后的红土镍矿高压酸浸冶炼尾渣与添加剂混合后得到混合料,向所述混合料中加入一定量的水,搅拌均匀后得到混合浆料,然后将所述混合浆料压制成砖坯;S20:将压制成型的所述砖坯陈化一段时间;S30:将陈化后的所述砖坯烘干;S40:将烘干后的所述砖坯烧制成烧结砖。该方法通过将红土镍矿高压酸浸冶炼尾渣与添加剂按一定比例配制后烧结成砖,可实现红土镍矿高压酸浸冶炼尾渣的资源化利用。

技术研发人员:任甲林,谢材,赵贻玄,陈永建

受保护的技术使用者:浙江华友钴业股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!