一种有双向应变的压电驱动器材料及其制备方法

本发明涉及功能陶瓷材料制备,具体地说,涉及一种压电陶瓷驱动器材料及其制备方法。

背景技术:

1、压电体受到外机械力作用而发生电极化,并导致压电体两端表面内出现符号相反的束缚电荷,其电荷密度与外机械力成正比,这种现象称为正压电效应。压电体受到外电场作用而发生形变,其形变量与外电场强度成正比,这种现象称为逆压电效应。压电驱动器正是利用逆压电效应产生形变反应为微小位移。

2、压电驱动器也可定义为,利用压电材料(聚合物双晶片)逆压电效应(横向效应和纵向效应),将电能转变为机械能或机械运动的器件。随着技术的进步,压电微位移驱动器的应用范围逐步增大。采用聚合物双晶片的驱动器,已用于显示器件控制、微位移产生系统等。

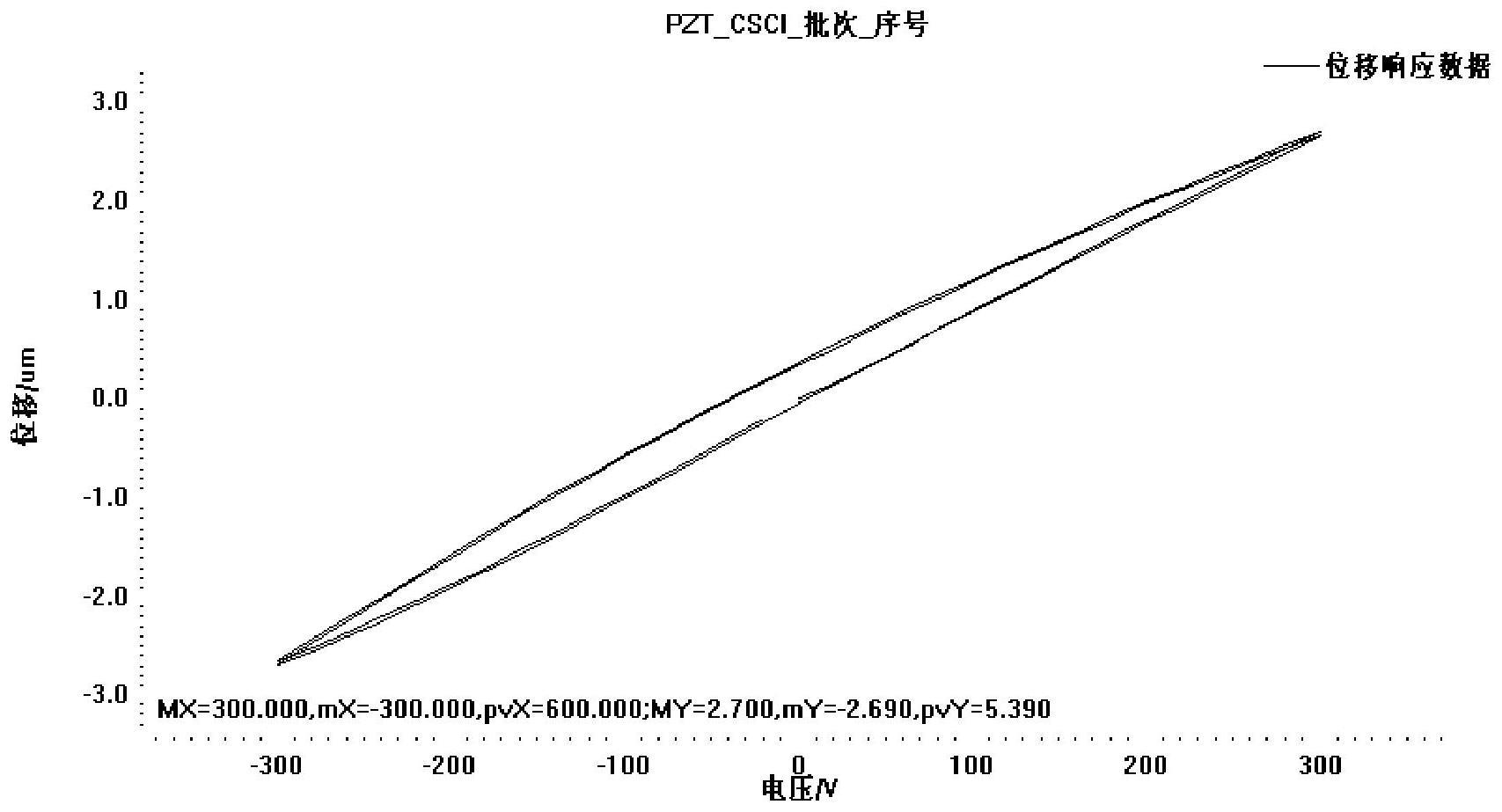

3、目前,比较主流的压电驱动器是由德国pi公司生产,体积小且有较大位移,但只能加单向电压,且滞后较大(15~20%)。位移较大反应为压电陶瓷内部畴的运动,因此也伴随着较大损耗、低的机械品质因数,以及低的线性度,国内常见的芯明天生产的驱动器,在微小电场作用下也能产生较大位移。但以上目前常用驱动器的共同问题在于,滞后较大,不能施加反向电场,否则陶瓷将会在双向电场作用下退极化,失去逆压电效应。

4、综上所述,目前商用的压电陶瓷材料中,寻找同时具备较大位移、低滞后、可加双向电压、低损耗、高机械品质因数及高线性度的压电驱动器材料,并完善制备工艺仍是科研人员寻找的方向。

技术实现思路

1、针对现有技术中的问题,本发明的目的在于提供了一种具有较大的电位移、低滞后、可加双向电压、低损耗、高机械品质因数特性的压电驱动器材料及其制备方法。

2、根据本发明的一方面,提供了一种有双向应变的压电驱动器材料,所述压电驱动器材料的组成通式为:pbxsryba(1-x-y)(tizzr1-z)o3+α%a,其中:x、y、z均为摩尔比,0.8≤x≤0.95,0≤y≤0.2,0.45≤z≤0.5,a为al、bi、la、mn、fe元素的氧化物中的一种或多种,每种氧化物的重量比α满足0.05≤α≤0.35。

3、优选的:所述压电驱动器材料的压电常数d33为460~550pc/n,位移滞后为5%~8%,损耗为0.1~0.3%。

4、根据本发明的另一方面,提供了上述有双向应变的压电驱动器材料的制备方法,包括以下步骤:

5、步骤1,按组成通式的化学计量比称量原料,并混合均匀;

6、步骤2,将混合均匀的原料通过固相法合成粉体;

7、步骤3,将粉体过筛、球磨后烘干;

8、步骤4,将烘干后粉体压制成型得到素坯;

9、步骤5,将素坯烧结成陶瓷材料,并表面被覆电极;

10、步骤6,将被覆电极后的陶瓷材料极化,获得压电驱动器材料。

11、优选的:所述步骤1中通过将原料放入球磨罐中,加入去离子水,混合5~6小时后倒出烘干混合均匀。

12、优选的:所述步骤2中将混合均匀的原料过筛、压块后,放置在高温炉中,在850℃~1050℃下合成2~4小时,以得到所需要的粉体。

13、优选的:所述步骤3中将合成后的粉体打碎后过40目筛网,所得粉体放入球磨罐中,加入去离子水,球磨7~8小时后倒出、烘干。

14、优选的:所述步骤4中将烘干后的粉体加入粘结剂,造粒后压制成型,得到素坯,将压制成型的素坯在550℃~650℃下保温4~6小时。

15、优选的:所述步骤5中将素坯在1220℃~1280℃下烧结2~4小时,双面平磨,表面被覆电极。

16、优选的:所述步骤6中的极化过程包括:将被覆电极后的陶瓷加热至550℃后,冷却,然后在150~180℃的油浴里施加2~4kv/mm的电压极化。

17、优选的:还包括步骤7,将压电驱动器材料粘结成叠堆驱动器。

18、与现有技术相比,本发明技术方案制备工艺适合大料生产,制备的锆钛酸铅基压电陶瓷材料具有较大的电位移、低滞后、可加双向电压、低损耗、高机械品质因数的特性,可以制作高精度压电驱动器,在精密控制及加工等领域有着广泛的应用前景。

技术特征:

1.一种有双向应变的压电驱动器材料,其特征在于,所述压电驱动器材料的组成通式为:pbxsryba(1-x-y)(tizzr1-z)o3+α%a,其中:x、y、z均为摩尔比,0.8≤x≤0.95,0≤y≤0.2,0.45≤z≤0.5,a为al、bi、la、mn、fe元素的氧化物中的一种或多种,每种氧化物的重量比α满足0.05≤α≤0.35。

2.根据权利要求1所述的有双向应变的压电驱动器材料,其特征在于:所述压电驱动器材料的压电常数d33为460~550pc/n,位移滞后为5%~8%,损耗为0.1~0.3%。

3.根据权利要求1所述的有双向应变的压电驱动器材料的制备方法,其特征在于:包括以下步骤:

4.根据权利要求3所述的有双向应变的压电驱动器材料的制备方法,其特征在于:所述步骤1中通过将原料放入球磨罐中,加入去离子水,混合5~6小时后倒出烘干混合均匀。

5.根据权利要求3所述的有双向应变的压电驱动器材料的制备方法,其特征在于:所述步骤2中将混合均匀的原料过筛、压块后,放置在高温炉中,在850℃~1050℃下合成2~4小时,以得到所需要的粉体。

6.根据权利要求3所述的有双向应变的压电驱动器材料的制备方法,其特征在于:所述步骤3中将合成后的粉体打碎后过40目筛网,所得粉体放入球磨罐中,加入去离子水,球磨7~8小时后倒出、烘干。

7.根据权利要求3所述的有双向应变的压电驱动器材料的制备方法,其特征在于:所述步骤4中将烘干后的粉体加入粘结剂,造粒后压制成型,得到素坯,将压制成型的素坯在550℃~650℃下保温4~6小时。

8.根据权利要求3所述的有双向应变的压电驱动器材料的制备方法,其特征在于:所述步骤5中将素坯在1220℃~1280℃下烧结2~4小时,双面平磨,表面被覆电极。

9.根据权利要求3所述的有双向应变的压电驱动器材料的制备方法,其特征在于:所述步骤6中的极化过程包括:将被覆电极后的陶瓷加热至550℃后,冷却,然后在150~180℃的油浴里施加2~4kv/mm的电压极化。

10.根据权利要求3所述的有双向应变的压电驱动器材料的制备方法,其特征在于:还包括步骤7,将压电驱动器材料粘结成叠堆驱动器。

技术总结

本发明提供了一种有双向应变的压电驱动器材料及其制备方法,组成通式为:Pb<subgt;x</subgt;Sr<subgt;y</subgt;Ba<subgt;(1‑x‑y)</subgt;(Ti<subgt;z</subgt;Zr<subgt;1‑z</subgt;)O<subgt;3</subgt;+α%A,其中:x、y、z均为摩尔比,0.8≤x≤0.95,0≤y≤0.2,0.45≤z≤0.5,A为Al、Bi、La、Mn、Fe元素的氧化物中的一种或多种,每种氧化物的重量比α满足0.05≤α≤0.35,利用固相法合成粉体,然后在高温炉中烧结致密,陶瓷被覆电极后经高温淬火,后在高温油浴里施加高压极化。本发明制备工艺适合大料生产,制备的陶瓷材料具有可加双向电场、低滞后、低损耗及高机械品质因数,适合制作压电陶瓷微位移驱动器,用在精密控制及高精度定位等领域。

技术研发人员:时雪,阮学政,田甜,李国荣

受保护的技术使用者:中国科学院上海硅酸盐研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!