基于双加热多坩埚下降法的氟化物晶体生长装置及方法

本申请属于晶体生长领域,尤其涉及一种基于双加热多坩埚下降法的氟化物晶体生长装置及方法。

背景技术:

1、氟化物晶体(如氟化钙、氟化钡、氟化镁等)具有非常优异的光学透过性能,透过波段范围宽,覆盖了紫外、可见光和红外波段,在0.12-14μm波段范围内都有极高的内透过率。氟化物晶体热力学性能良好,物化性能稳定,不潮解、易加工,抗辐射损伤能力强,是一类非常优异的光学晶体材料,广泛应用在高压电力设备、医疗器械、高端相机、显微镜、望远镜、光谱分光系统、准分子激光器、光刻机等光学仪器领域。

2、目前,国内外报道生长氟化物晶体主要是采用坩埚下降法晶体生长技术。大口径氟化物晶体生长过程获得稳定地微凸或平坦固液界面是实现高质量晶体生长的关键,然而大尺寸效应下,温场空间分布不均匀性及外界环境因素的扰动均会影响实际长晶固液界面形态,常常导致晶体多晶生长、甚至开裂等问题。另一方面,常规光学晶体元件尺寸要求较小,使用时需要在大口径晶体上掏棒取料加工,对于氟化物这类软脆类晶体而言,加工成型过程容易造成晶体开裂大幅降低晶体利用率。

3、针对常规中小尺寸光学晶体元件低成本的市场应用需求,在晶体制备方面需要综合考虑晶体生长周期、生长工艺难度、加工风险等多方面因素,一般选择较为经济的晶体制备方案,以降低晶体生产成本。

4、现有技术中,多存在多工位多坩埚晶体生长方法和多孔坩埚方案来提高单炉次晶体产能、降低晶体生长成本。其中,多工位多坩埚的方案多应用于非真空晶体生长炉,真空炉系统实施困难;多孔坩埚方案结构简单、实施便利,虽然可以实现多规格尺寸晶体的同步生长,但传统单加热方式导致蜂窝状坩埚内径向及轴向温度分布极不均匀,晶体生长固液界面往往呈现出外低内高的倾斜界面,严重影响晶体质量,且坩埚直径越大、不均匀现象越严重,特别是坩埚中心二分之一范围内,晶体往往出现包裹体等缺陷。

5、因此,现有技术中亟需一种既可以发挥多孔坩埚可高通量生长的技术优势,突破坩埚直径尺寸的限制,提高产能,又可以解决传统多孔坩埚方案温度分布均匀性差的生长装置及方法。

技术实现思路

1、为了解决现有技术中存在的多孔坩埚高通量生长受限以及传统多孔坩埚方案温度分布均匀性差的问题,本申请提出一种基于双加热多坩埚下降法的氟化物晶体生长装置及方法,可以实现了多规格尺寸氟化物晶体的高通量制备,降低晶体尤其是氟化物晶体的生产成本。

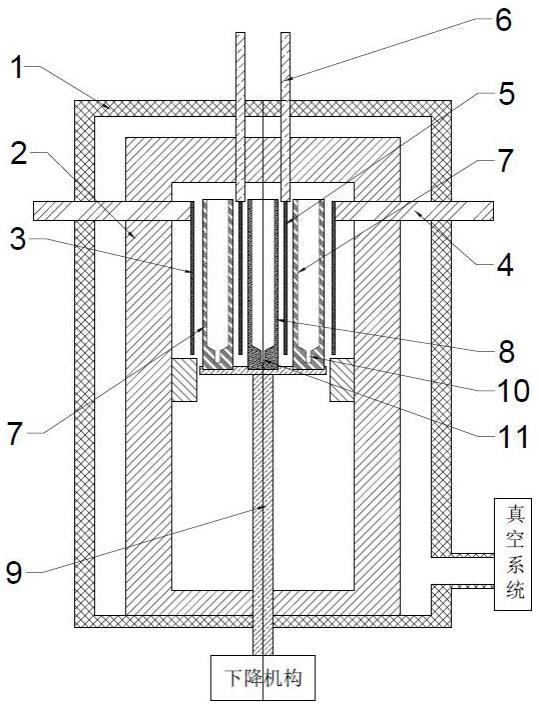

2、本申请的第一方面,提供一种基于双加热多坩埚下降法的氟化物晶体生长装置,包括:

3、真空炉体,设于真空炉体内的环状多孔坩埚、中心单孔坩埚,附带电极的双加热体以及用于控制所述环状多孔坩埚和所述中心单孔坩埚同步升降的升降机构;

4、所述双加热体包括外围加热体和内围加热体,所述电极包括与所述外围加热体电性连接的外围加热体电极和与所述内围加热体电性连接的内围加热体电极,所述环状多孔坩埚设置于所述外围加热体和所述内围加热体之间,所述中心单孔坩埚设置于所述内围加热体内。

5、可选的,所述外围加热体电极悬挂支撑外围加热体,和/或所述内围加热体电极悬挂支撑内围加热体;

6、所述外围加热体电极及所述内围加热体电极的引出端的长度大于预设晶体生长影响距离,以用于提高温场分布均匀性。

7、可选的,所述内围加热体与所述外围加热体的半径相差至少2倍。

8、可选的,所述环状多孔坩埚的孔径为同一孔径。

9、可选的,还包括用以维持所述真空炉体的真空度的真空系统,所述真空系统设置在所述真空炉体的一侧,并与所述真空炉体连通。

10、可选的,所述真空炉体的材质为不锈钢材质。

11、可选的,所述升降机构设置于真空炉体的底部。

12、可选的,所述升降机构包括升降座、升降柱和升降顶,所述升降柱穿设于所述真空炉体的底部,所述升降座设于真空炉体的外侧,所述升降顶设于真空炉体的内侧且与所述环状多孔坩埚的底部经坩埚托杆固定连接,所述坩埚托杆用以带动所述环状多孔坩埚的升降。

13、可选的,所述环状多孔坩埚底部以及所述中心单孔坩埚均经坩埚托杆卡合并固定连接。

14、可选的,所述氟化物晶体生长装置还包括保温机构,所述保温机构开设有分别通过所述外围加热体电极、所述内围加热体电极的通孔,所述外围加热体电极、所述内围加热体电极分别与外界的供电线路连接,以分别实现对所述外围加热体和所述内围加热体的加热。

15、本申请第二方面,提供一种用于本申请第一方面所述的基于双加热多坩埚下降法的氟化物晶体生长装置的晶体生长方法,包括:

16、将预定比例的氟化物原料和除氧剂的混合物装入环状多孔坩埚和中心单孔坩埚中压实;

17、将环状多孔坩埚置于所述外围加热体和所述内围加热体之间,将环状多孔坩埚的底座卡合于所述坩埚托杆上;将中心单孔坩埚置于所述内围加热体内,将中心单孔坩埚的底座卡合于和环状多孔坩埚的同一个坩埚托杆上;

18、将所述真空炉体的气体抽置于预设真空度内,将所述外围加热体和所述内围加热体阶梯加热升温至相同温度并按照预设保温时间保温;

19、将所述中心单孔坩埚和所述环状多孔坩埚通过升降机构以预定速度下降以使得晶体生长。

20、可选的,将所述中心单孔坩埚和所述环状多孔坩埚通过升降机构以预定速度下降以使得晶体生长之后,将所述中心单孔坩埚和所述环状多孔坩埚以同步预设速率降至室温。

21、可选的,所述将所述真空炉体抽置于预设真空度内,将所述外围加热体和所述内围加热体阶梯加热升温至相同温度并按照预设保温时间保温,包括:

22、升温至预设第一温度区间并保温第一保温时间,以排除真空炉体中附着的水分和空气;

23、继续升温至第二温度区间并保温第二保温时间,以使得除氧剂能与原料中含氧成分充分反应,达到除氧目的;

24、继续升温至第三温度区间并保温第三保温时间,以用于原料充分融化及籽晶充分融接。

25、本申请通过设置具有嵌套结构的环状多孔坩埚和中心单孔坩埚,使得氟化物晶体的生长突破坩埚直径尺寸的限制,可以解决孔径不一致带来的温度场不均匀性的问题;通过设置附带电极的双加热体,提高了对于坩埚加热的可控性;通过升降机构来控制所述环状多孔坩埚和所述中心单孔坩埚同步升降,解决了传统大发热体仅在坩埚外围加热,而无法提升单炉次产能及单炉体多规格的问题,打破了传统多孔坩埚方案孔位数量、规格尺寸的限制,实现了多规格尺寸氟化物晶体的高通量制备,降低了晶体尤其是氟化物晶体的生产成本。

技术特征:

1.一种基于双加热多坩埚下降法的氟化物晶体生长装置,其特征在于,包括:

2.如权利要求1所述的基于双加热多坩埚下降法的氟化物晶体生长装置,其特征在于,所述外围加热体电极悬挂支撑外围加热体,和/或所述内围加热体电极悬挂支撑内围加热体;

3.如权利要求1所述的基于双加热多坩埚下降法的氟化物晶体生长装置,其特征在于,所述内围加热体与所述外围加热体的半径相差至少2倍。

4.如权利要求1所述的基于双加热多坩埚下降法的氟化物晶体生长装置,其特征在于,所述环状多孔坩埚的孔径为同一孔径。

5.如权利要求1所述的基于双加热多坩埚下降法的氟化物晶体生长装置,其特征在于,还包括用以维持所述真空炉体的真空度的真空系统,所述真空系统设置在所述真空炉体的一侧,并与所述真空炉体连通。

6.如权利要求1所述的基于双加热多坩埚下降法的氟化物晶体生长装置,其特征在于,所述真空炉体的材质为不锈钢材质。

7.如权利要求1所述的基于双加热多坩埚下降法的氟化物晶体生长装置,其特征在于,所述升降机构设置于真空炉体的底部。

8.如权利要求7所述的基于双加热多坩埚下降法的氟化物晶体生长装置,其特征在于,所述升降机构包括升降座、升降柱和升降顶,所述升降柱穿设于所述真空炉体的底部,所述升降座设于真空炉体的外侧,所述升降顶设于真空炉体的内侧且与所述环状多孔坩埚的底部经坩埚托杆固定连接,所述坩埚托杆用以带动所述环状多孔坩埚的升降。

9.如权利要求1或8所述的基于双加热多坩埚下降法的氟化物晶体生长装置,其特征在于,所述环状多孔坩埚底部以及所述中心单孔坩埚均经坩埚托杆卡合并固定。

10.如权利要求1所述的基于双加热多坩埚下降法的氟化物晶体生长装置,其特征在于,还包括保温机构,所述保温机构开设有分别通过所述外围加热体电极、所述内围加热体电极的通孔,所述外围加热体电极、所述内围加热体电极分别与外界的供电线路连接,以分别实现对所述外围加热体和所述内围加热体的加热。

11.一种用于如权利要求1所述的基于双加热多坩埚下降法的氟化物晶体生长装置的晶体生长方法,其特征在于,包括:

12.如权利要求11所述的基于双加热多坩埚下降法的氟化物晶体生长装置的晶体生长方法,其特征在于,包括:

13.如权利要求11所述的基于双加热多坩埚下降法的氟化物晶体生长装置的晶体生长方法,其特征在于,所述将所述真空炉体抽置于预设真空度内,将所述外围加热体和所述内围加热体阶梯加热升温至相同温度并按照预设保温时间保温,包括:

技术总结

本申请涉及一种基于双加热多坩埚下降法的氟化物晶体生长装置及方法,所述生长装置包括真空炉体,设于真空炉体内的环状多孔坩埚、中心单孔坩埚,附带电极的双加热体以及用于控制所述环状多孔坩埚和所述中心单孔坩埚同步升降的升降机构;所述双加热体包括外围加热体和内围加热体,所述电极包括与所述外围加热体电性连接的外围加热体电极和与所述内围加热体电性连接的内围加热体电极,所述环状多孔坩埚设置于所述外围加热体和所述内围加热体之间,所述中心单孔坩埚设置于所述内围加热体内。本申请打破了传统多孔坩埚方案孔位数量、规格尺寸的限制,实现了多规格尺寸氟化物晶体的高通量制备,降低了晶体尤其是氟化物晶体的生产成本。

技术研发人员:苏良碧,姜大朋,唐飞,钱小波,张振,张中晗,王静雅,张博,寇华敏

受保护的技术使用者:中国科学院上海硅酸盐研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!