一种自堵水混凝土及其制备方法

本发明属于建筑材料,具体涉及一种自堵水混凝土及其制备方法。

背景技术:

1、公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、在各类工程建筑中,混凝土的渗漏一直是土木工程界的一大问题。混凝土抗拉强度低、脆性大,在外部荷载和环境因素作用下易产生微裂缝,严重降低了混凝土防渗抗裂能力。如果不及时进行堵漏修复,水分渗漏加上结构裂缝的形成和发展将导致混凝土劣化,钢筋锈蚀等问题,严重危及建筑安全,降低工程结构可靠度。如何及时解决混凝土渗漏以保障结构的安全性和耐久性一直是亟需解决的问题。

3、混凝土结构裂缝堵水的常规方法通常有以下三种:(1)嵌缝堵漏法:将混凝土渗水裂缝凿出“v”型槽,槽内用速凝堵水材料填充密实。(2)化学灌浆法:在裂缝两侧钻入斜孔并埋入注浆接头,将化学注浆材料注入裂缝中至临孔出现浆液,移至临孔继续注浆。(3)涂膜堵漏法:在结构物表面用防水涂膜进行表面处理。上述方法均是在发现裂缝后再进行人工堵漏,虽然堵水效果能够保证,但对损伤裂缝修复不及时,水分或腐蚀离子已大量进入混凝土结构内部钢筋表面,对建筑物的危害已经形成。

4、现有的自愈合混凝土添加自愈合颗粒,原理上自愈合颗粒会在混凝土裂缝出现时破裂,释放出内部材料,使混凝土裂缝缓慢愈合。由于反应过程缓慢,不能遇水后快速吸水膨胀,无法在渗水过程中实现快速堵水。且现有制备自愈合颗粒的方法过程中通常有水参与,对于高吸水、快膨胀类的颗粒制备是无法完成的(因为一旦有水,颗粒就会吸水膨胀,颗粒的制备就无法完成;即使能够完成,颗粒已经吸收部分水分,会大大降低后期服役过程中开裂后的吸水量及速率)。这些不足都对自堵水效果产生不良影响。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种自堵水混凝土及其制备方法,将具备吸水膨胀作用的自堵水颗粒预先埋置于混凝土中,当裂缝产生时,颗粒内部吸水堵水材料通过自身膨胀固结堵塞裂缝,以实现自堵水。

2、为了实现上述目的,本发明的技术方案为:

3、第一方面,一种自堵水混凝土,包括以下组分:水泥、矿物掺合料、河砂、碎石、外加剂、水、自堵水颗粒。

4、自堵水颗粒由表层材料和内部吸水堵水材料组成:表层材料为高分子材料,可为成膜性能好、防水性突出的乙基纤维素ec薄膜;内部吸水堵水材料包括水泥、矿物掺合料、高吸水膨胀物质和粘结剂的混合物。

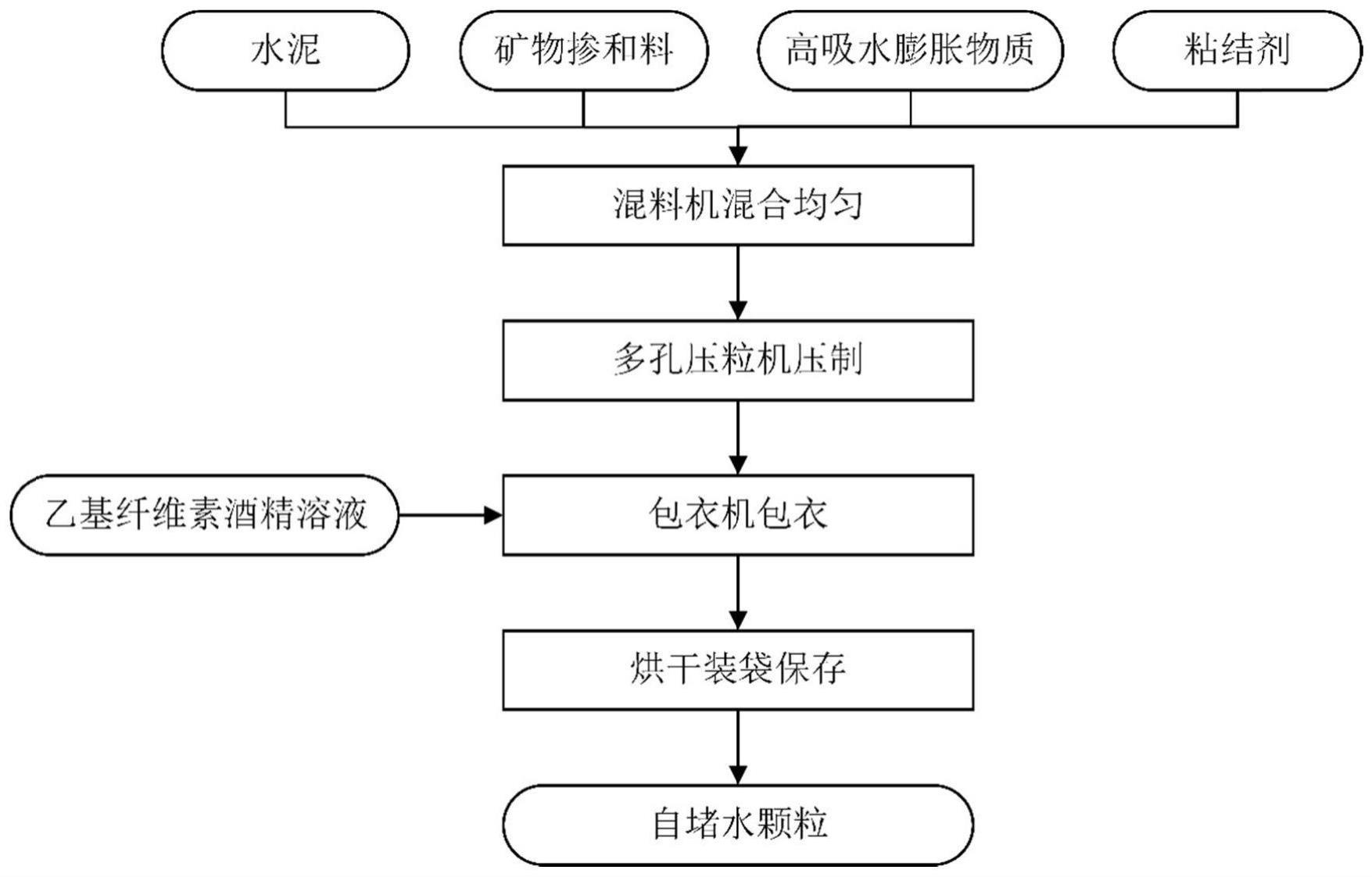

5、其中,自堵水混凝土的各组分比例为:水泥300~400份、矿物掺合料0~100份、河砂600~900份、碎石800~1200份、外加剂5~15份、水150~250份,和自堵水颗粒20~50份。

6、水泥可选择为硅酸盐水泥、硫铝酸盐水泥;矿物掺合料可选择为粉煤灰、硅灰;河砂细度模数可选择为2.0~3.0;碎石粒径可选择为5~25mm;外加剂可选择为聚羧酸高性能减水剂。

7、所述乙基纤维素ec是一种高分子化合物,不溶于水,能溶于乙醇,与碱和稀酸不起反应,成膜性佳。

8、自堵水颗粒的内部吸水堵水材料的各组分比例为:水泥40~50份、矿物掺合料0~15份、高吸水膨胀物质30~50份,和粘结剂3~15份。

9、自堵水颗粒的内部吸水堵水材料中,水泥可为不同强度等级硅酸盐水泥、快硬性硫铝酸盐水泥;矿物掺合料可为粉煤灰、矿粉、硅灰,高吸水膨胀物质可为高吸水性树脂sap;粘结剂可为麦芽糖。

10、所述高吸水性树脂sap,是一种含有强亲水基团的高分子电解质,可以快速吸水膨胀,饱和吸水后质量增加数百倍,体积增加数十倍,并最终以水凝胶的形式存在,此水凝胶在一定压力下仍能保持住水分而不失水。

11、第二个方面,上述自堵水混凝土的制备方法,包括:自堵水颗粒的制备方法、自堵水混凝土的混合搅拌方法。

12、1.所述自堵水颗粒的制备方法,具体步骤为:

13、s1、表层材料溶液的制备:将乙基纤维素溶解于无水乙醇,混合搅拌均匀,获得乙基纤维素的酒精溶液,即表层材料溶液。

14、s2、未包衣颗粒的制备:将吸水堵水材料的原料混合均匀,送入改进的多孔压粒机中压制成型,获得未包衣颗粒。

15、s3、包衣:将s2中获得的未包衣颗粒运送至包衣机中,使用高压雾化喷枪喷洒s1中获得的表层材料溶液,同时鼓吹热空气加快酒精挥发速度,使表层材料溶液成膜。

16、s4、烘干并保存:将s3中获得的表层材料已经成膜的颗粒放入烘干箱中干燥,获得自堵水颗粒,并装袋保存。

17、其中,s1中:乙基纤维素5~15份;无水乙醇85~95份;混合搅拌方式为:通过磁力搅拌器混合搅拌30分钟;获得浓度5%~15%的乙基纤维素酒精溶液。

18、s2中,混合过程不加水;未包衣颗粒制备为短圆柱体,直径或高度为2~4mm。

19、s3中,设定包衣机旋转速度为45转/分钟,鼓吹的热空气温度为40~70℃。

20、s4中,烘干方法为:放入40℃的烘箱中干燥2~4h;获得的自堵水颗粒为短圆柱体,直径或高度为2~4mm。

21、2.自堵水混凝土的混合搅拌方法,具体步骤为:

22、s1、将水泥、河砂、碎石放入搅拌机中干拌均匀,然后加入水和外加剂,混合均匀后得到预混浆料。

23、s2、将自堵水颗粒加入预混浆料中搅拌20~40s,获得自堵水混凝土。

24、其中,自堵水颗粒的添加量为自堵水颗粒20~50份;原材料搅拌按照gb50080-2002《普通混凝土拌合物性能试验方法标准》执行。

25、本发明的有益效果为:

26、1.本发明选用乙基纤维素作为表层材料,因该材料具备不溶于水、不与水泥材料反应、成膜性能优良、膜的机械性能好、耐碱性、无刺激性、毒性低等特点,可防止自堵水颗粒提前失效。

27、2.本发明自堵水颗粒制备流程全程无水分参与,最大限度避免制备过程中sap吸水膨胀,使内部材料充分保持反应活性,从而保证表层材料开裂时sap能发挥其最大效用。

28、3.本发明制备出自堵水颗粒强度高,质量优良。通过调整压粒机的压力和吸水堵水材料的填量,可制备出粒径相同、质地均匀、致密的未包衣颗粒,经过乙基纤维素酒精溶液包衣后,一方面成型的自堵水颗粒重量均匀,有利于生产搅拌时在混凝土内部均匀分布。另一方面自堵水颗粒强度高,降低了对混凝土强度的不良影响。sap遇水膨胀,保证表层材料开裂后内部的吸水堵水材料能够及时有效分散,从而保证了自堵水混凝土的快速堵水效果和修复效果。

技术特征:

1.一种自堵水混凝土,其特征在于,包括以下组分:水泥、矿物掺合料、河砂、碎石、外加剂、水、自堵水颗粒;

2.如权利要求1所述自堵水混凝土,其特征在于,所述自堵水混凝土的各组分中,水泥为硅酸盐水泥和/或硫铝酸盐水泥;矿物掺合料为粉煤灰、硅灰;河砂细度模数为2.0~3.0;碎石粒径为5~25mm;外加剂为聚羧酸高性能减水剂。

3.如权利要求1所述自堵水混凝土,其特征在于,所述自堵水颗粒的内部吸水堵水材料中,水泥为硅酸盐水泥和/或快硬性硫铝酸盐水泥;矿物掺合料为粉煤灰、矿粉、硅灰,高吸水膨胀物质为高吸水性树脂sap;粘结剂为麦芽糖。

4.如权利要求1-3任一所述的自堵水混凝土的制备方法,其特征在于,包括:自堵水颗粒的制备方法、自堵水混凝土的混合搅拌方法;

5.如权利要求4所述自堵水混凝土的制备方法,其特征在于,

6.如权利要求4所述自堵水混凝土的制备方法,其特征在于,

7.如权利要求4所述自堵水混凝土的制备方法,其特征在于,

8.如权利要求4所述自堵水混凝土的制备方法,其特征在于,

9.如权利要求4所述自堵水混凝土的制备方法,其特征在于,

10.如权利要求4所述自堵水混凝土的制备方法,其特征在于,

技术总结

本发明涉及一种自堵水混凝土及其制备方法,属于建筑材料技术领域。自堵水混凝土,包括以下组分:水泥、矿物掺合料、河砂、碎石、外加剂、水、自堵水颗粒;自堵水颗粒由表层材料和内部吸水堵水材料组成:表层材料为乙基纤维素EC薄膜;内部吸水堵水材料的各组分比例为:水泥40~50份、矿物掺合料0~15份、高吸水膨胀物质30~50份,和粘结剂0~15份;高吸水膨胀物质为SAP。制备方法中不添加水,最大限度避免制备过程中SAP吸水膨胀,使内部材料充分保持反应活性,从而保证表层材料开裂时SAP能发挥其最大效用。

技术研发人员:常洪雷,马川义,郭政坤,刘健,张淑媛,王晓龙,高翔,解全一,范树远,马岩

受保护的技术使用者:山东大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!