一种活性炭回收活化方法与流程

本发明涉及活性炭处理工艺,特别涉及一种活性炭回收活化方法。

背景技术:

1、由于活性炭的使用量巨大,就有必要回收活性炭并重新利用。

2、现有技术会逐步地加热回收的活性炭,以去除活性炭内的水分和容易挥发的有机成分,使得活性炭部分恢复或完全恢复活性。

3、然而,活性炭的使用环境多样,回收的活性炭的湿度和成分存在巨大的差异,现有回收活化方法的成本居高不下。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种活性炭回收活化方法,降低活性炭的回收活化成本。

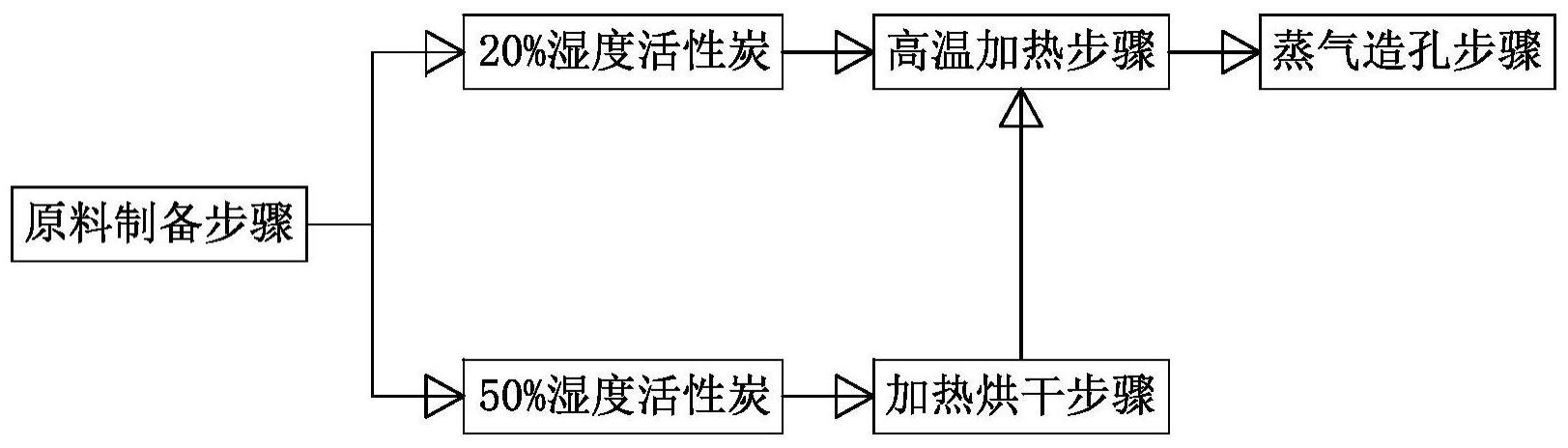

2、根据本发明的第一方面实施例的一种活性炭回收活化方法,包括:

3、原料制取步骤,回收活性炭,并根据来料湿度制取两种活性炭,一种活性炭的湿度为50%,另一种活性炭的湿度为20%;

4、加热烘干步骤,加热烘干50%湿度的活性炭;

5、加热活化步骤,将烘干的活性炭和20%湿度的活性炭混合后加热;

6、蒸气造孔步骤,向已加热活化的活性炭通入水蒸气,使得活性炭生产孔隙。

7、根据本发明的第一方面实施例的一种活性炭回收活化方法,在所述原料制取步骤中,回收的活性炭的颗粒直径为2至12毫米。

8、根据本发明的第一方面实施例的一种活性炭回收活化方法,在原料制取步骤,使用压滤机生产50%湿度的活性炭。

9、根据本发明的第一方面实施例的一种活性炭回收活化方法,在生产出50%湿度的活性炭后,还需滚压破碎50%湿度的活性炭。

10、根据本发明的第一方面实施例的一种活性炭回收活化方法,在所述加热烘干步骤中,还需同步地粉碎活性炭。

11、根据本发明的第一方面实施例的一种活性炭回收活化方法,在所述加热烘干步骤中,使用带加热功能的反应釜来加热和粉碎活性炭。

12、根据本发明的第一方面实施例的一种活性炭回收活化方法,所述反应釜的外侧设置有螺旋换热管,所述螺旋换热管用于加热。

13、根据本发明的第一方面实施例的一种活性炭回收活化方法,所述反应釜的内侧设置有搅拌桨,所述搅拌桨具有上桨叶、中桨叶和下桨叶。

14、根据本发明的第一方面实施例的一种活性炭回收活化方法,在所述加热烘干步骤和所述加热活化步骤中,配置尾气收集装置,以收集加热产生的气体。

15、根据本发明的第一方面实施例的一种活性炭回收活化方法,所述水蒸气与活性炭的比例为1:2至1:3.5。

16、根据本发明实施例的一种活性炭回收活化方法,至少具有如下有益效果:

17、1.本发明通过设置制取和区分50%湿度和20%湿度的活性炭,因而,可以将高湿度和低湿度的活性炭分开,进而,可以通过压滤等方式,先去除较多的水分,无需全部使用加热方式来去除水分,提升去除水分的效率,减少加热方式的能源消耗,降低回收活性炭的成本。

18、2.本发明通过设置加热烘干步骤,可以进一步的去除50%湿度的活性炭中的水分,同时,去除50%湿度的活性炭中可挥发的有机成分,进一步的减少回收的活性炭中的杂质,方便活性炭提纯和恢复。

19、3.本发明通过设置加热活化步骤,将烘干的活性炭和20%湿度的活性炭混合后进行加热活化,可以将活性炭合并处理,无需额外设置处理线,简化工艺,同时,减少设备数量,减少占用空间,降低设备成本。

20、4.本发明通过设置蒸气造孔步骤,向已加热活化的活性炭通入水蒸气,使得活性炭生产孔隙,恢复原有活性,可以方便进行再使用。

21、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种活性炭回收活化方法,其特征在于,包括:

2.根据权利要求1所述的一种活性炭回收活化方法,其特征在于,在所述原料制取步骤中,回收的活性炭的颗粒直径为2至12毫米。

3.根据权利要求1所述的一种活性炭回收活化方法,其特征在于,在原料制取步骤,使用压滤机生产50%湿度的活性炭。

4.根据权利要求3所述的一种活性炭回收活化方法,其特征在于,在生产出50%湿度的活性炭后,还需滚压破碎50%湿度的活性炭。

5.根据权利要求1所述的一种活性炭回收活化方法,其特征在于,在所述加热烘干步骤中,还需同步地粉碎活性炭。

6.根据权利要求5所述的一种活性炭回收活化方法,其特征在于,在所述加热烘干步骤中,使用带加热功能的反应釜来加热和粉碎活性炭。

7.根据权利要求6所述的一种活性炭回收活化方法,其特征在于,所述反应釜的外侧设置有螺旋换热管,所述螺旋换热管用于加热。

8.根据权利要求6所述的一种活性炭回收活化方法,其特征在于,所述反应釜的内侧设置有搅拌桨,所述搅拌桨具有上桨叶、中桨叶和下桨叶。

9.根据权利要求1所述的一种活性炭回收活化方法,其特征在于,在所述加热烘干步骤和所述加热活化步骤中,配置尾气收集装置,以收集加热产生的气体。

10.根据权利要求1所述的一种活性炭回收活化方法,其特征在于,所述水蒸气与活性炭的比例为1:2至1:3.5。

技术总结

本发明公开了一种活性炭回收活化方法,包括:原料制取步骤,回收活性炭,并根据来料湿度制取两种活性炭,一种活性炭的湿度为50%,另一种活性炭的湿度为20%;加热烘干步骤,加热烘干50%湿度的活性炭;加热活化步骤,将烘干的活性炭和20%湿度的活性炭混合后加热;蒸气造孔步骤,向已加热活化的活性炭通入水蒸气,使得活性炭生产孔隙。本发明的一种活性炭回收活化方法,降低活性炭的回收活化成本。

技术研发人员:杨乐能,张仲军,蔡俊敏,管观来

受保护的技术使用者:韶关市和成环保技术有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!