一种改善大尺寸单晶硅棒掺镓均匀性的方法

本发明涉及单晶硅棒制备,尤其是一种改善大尺寸单晶硅棒掺镓均匀性的方法。

背景技术:

1、硅单晶是制备太阳能电池的基本原材料,需要通过在坩埚中对高纯多晶硅复合体壳1料(纯度大于99.9999%)进行高温融化,再采用晶种进行定向缓慢提拉生长而形成一根单晶硅棒,再通过切削单晶硅棒的工艺得到需要的单晶硅片。做太阳能电池的硅是需要进行p型掺杂或者n型掺杂,因此在拉晶的时候需要在硅水中加入掺杂元素,如p型的加入硼(b)元素或者镓(ga)元素,或者硼(b)和镓(ga)元素一起加入。

2、掺杂元素硼与硅溶体的分凝系数为0.8(比较接近1),所以硼元素在硅溶体中的分布比较均匀,最终形成的硅棒,其棒头至棒尾的硼元素浓度分布比较均匀(表现为整体电阻率比较均匀)。但掺硼的硅片由于硼氧复合体的存在,会在电池片后续使用中产生比较严重的光致衰减问题。

3、掺镓硅棒其硅片做太阳能电池时光致衰减问题比掺硼硅片小很多,是制备高效太阳能电池的更优选择。然而,掺镓的硅溶体在制备单晶硅棒的时候,一方面由于镓的分凝系数极小(为0.008),另一方面由于镓的熔点(29.8℃)远远低于硅的熔点(1410℃),而现有技术通常是将镓和硅一同放入坩埚中进行熔融,这就导致镓首先融化后再坩埚底部富集,由于单晶硅棒制备过程的高温环境,对硅熔体的搅拌主要依赖坩埚的旋转,因此富集在坩埚底部的镓熔体不易均匀分布在整体硅熔体中。上述原因导致镓在硅水中底部和顶部浓度差别很大,最终导致拉制完成的单晶硅棒头尾掺杂浓度差异很大(也就导致硅棒头尾轴向电阻率分布差异大,如下表1所示,头部拉晶~0%位置,掺镓单晶电阻率2.0ω.cm远远高于硅棒尾部90%的电阻率0.27ω.cm,表明头部镓元素含量低,尾步镓含量高,这一差距远远大于掺硼单晶的头部电阻率2.0ω.cm,尾部电阻率1.3ω.cm),一方面导致产品性能的不确定性增加,另一方面电阻率区间在0.4~1.5ω.cm的掺镓硅片是比较合适做太阳能电池的,这导致掺镓单晶硅棒尾部有部分硅料用不了,且难以回收再利用,进而导致原材料的浪费和生产成本的提升。

技术实现思路

1、为了解决上述背景技术中存在的问题,本发明提供了一种改善大尺寸单晶硅棒掺镓均匀性的方法,包括:

2、s1.制备镓-硅复合体。

3、s2.在坩埚中放入多晶硅、镓-硅复合体和高纯含钡材料,并在惰性气氛下熔融,整个过程中坩埚处于第一旋转速度;

4、s3.待熔体稳定后,将籽晶预热后熔体熔接,然后进行控制提拉头提拉速度及转速和坩埚转速引晶操作。

5、s4.控制提拉头提拉速度及转速和坩埚转速进行放肩操作。

6、s5.控制提拉头提拉速度及转速和坩埚转速进行转肩操作。

7、s6.控制提拉头提拉速度及转速和坩埚转速进行等径拉晶操作。

8、s7.收尾、冷却、停炉后取出单晶硅棒。

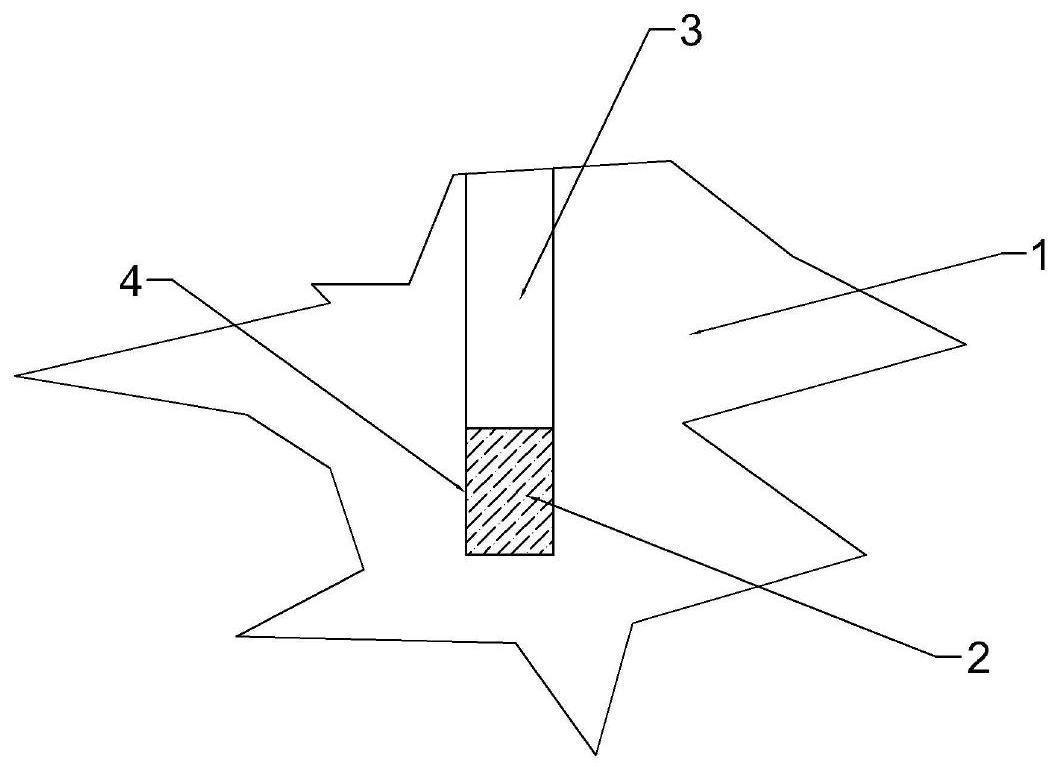

9、1.进一步的,所述镓-硅复合体的制备方法包括:首先在硅复合体壳1表面激光开孔,得到注射孔4;然后向注射孔4中注入液态金属镓2;最后用封闭盖3激光熔融密封注射孔4,得到所述镓-硅复合体。

10、进一步的,制备镓-硅复合体时全程处于惰性环境气氛下。

11、进一步的,所述镓-硅复合体壳厚度为大于5mm,直径为10-20mm。

12、优选的,步骤s2所述第一旋转速度的初始速度为-10转/分钟,后期控制坩埚转速从-10转/分钟的速度降低至-6转/分钟。

13、优选的,步骤s2所述镓-硅复合体和高纯含钡材料放置于硅料中心位置,离坩埚上边缘距离控制在100~300mm处。

14、优选的,步骤s3中籽晶位于熔体旋心一侧,且以旋心至坩埚壁的距离为l1,以旋心至籽晶的距离为l2。其中l1和l2应满足l2=k*l1,其中k=l3/r,其中l3为坩埚直径,单位取:米,r为坩埚引晶操作时的转速,单位取:转/分钟。

15、优选的,所述引晶操作的籽晶提拉速度为:0.4-0.8mm/min,初始籽晶转速为4转/分钟,籽晶提升3mm后,晶转在10分钟内均速提升至8转/分钟,坩埚转速为-6转/分钟。

16、优选的,所述放肩操作的籽晶提拉速度为:0.5-1.0mm/min,籽晶转速为8-10转/分钟,坩埚转速为-6至-8转/分钟。

17、优选的,所述转肩操作的籽晶提拉速度为:1.0-2.0mm/min。籽晶转速为8-10转/分钟,坩埚转速为:

18、初始转速:保持-6转/分钟5分钟,或在5分钟内匀速降低至-6转/分钟。

19、第一级变速:在5分钟内匀速提升至-8转/分钟。

20、第二级变速:在3分钟内匀速降低至-4转/分钟。

21、第三极变速:在6分钟内匀速提升至-8转/分钟。

22、第四级变速:在4分钟内匀速降低至-6转/分钟。

23、重复第一至第四级变速控制至本步骤完成。

24、优选的,所述等径拉晶操作的籽晶提拉速度为:1.0-2.2mm/min,晶棒转速为6-10转/分钟,初始坩埚转速为-6转/分钟,后于20分钟内均速提升至-8至-10转/分钟。

25、需要注意的是,本发明上述转速中以籽晶和晶棒转动方向为正转动方向,坩埚转动方向与籽晶和晶棒转动方向相反,用“-”符号进行区分表示。

26、本发明的有益效果在于:本发明一方面改良了单晶硅棒中掺杂元素的添加方式,另一方面优化了单晶硅棒的制备过程,从而得到了一种掺镓均匀性显著改善的单晶硅棒。

技术特征:

1.一种改善大尺寸单晶硅棒掺镓均匀性的方法,其特征在于,包括:

2.根据权利要求1所述改善大尺寸单晶硅棒掺镓均匀性的方法,其特征在于,所述镓-硅复合体的制备方法包括:首先在硅复合体壳(1)表面激光开孔,得到注射孔(4);然后向注射孔(4)中注入液态金属镓(2);最后用封闭盖(3)激光熔融密封注射孔(4),得到所述镓-硅复合体。

3.根据权利要求2所述改善大尺寸单晶硅棒掺镓均匀性的方法,其特征在于,制备镓-硅复合体时全程处于惰性环境气氛下。

4.根据权利要求2所述改善大尺寸单晶硅棒掺镓均匀性的方法,其特征在于,所述镓-硅复合体壳厚度为大于5mm,直径为10-20mm。

5.根据权利要求2所述改善大尺寸单晶硅棒掺镓均匀性的方法,其特征在于,所述高纯含钡材料可以为纯钡粉、碳酸钡和氧化钡中的一种或多种。

6.据权利要求2所述改善大尺寸单晶硅棒掺镓均匀性的方法,其特征在于,所述镓-硅复合体和高纯含钡材料放置于硅料中心位置,离坩埚上边缘距离控制在100~300mm处。

7.根据权利要求1所述改善大尺寸单晶硅棒掺镓均匀性的方法,其特征在于,步骤s2所述第一旋转速度的初始速度为-10转/分钟,后期控制坩埚转速从-10转/分钟的速度降低至-6转/分钟。

8.根据权利要求1所述改善大尺寸单晶硅棒掺镓均匀性的方法,其特征在于,步骤s3中籽晶位于熔体旋心一侧,且以旋心至坩埚壁的距离为l1,以旋心至籽晶的距离为l2;其中l1和l2应满足l2=k*l1,其中k=l3/r,其中l3为坩埚直径,单位取:米,r为坩埚引晶操作时的转速,单位取:转/分钟。

9.根据权利要求1所述改善大尺寸单晶硅棒掺镓均匀性的方法,其特征在于,所述引晶操作的籽晶提拉速度为:0.4-0.8mm/min,初始晶转速为4转/分钟,籽晶提升3mm后,晶转在10分钟内均速提升至8转/分钟,坩埚转速为-6转/分钟。

10.根据权利要求1所述改善大尺寸单晶硅棒掺镓均匀性的方法,其特征在于,所述放肩操作的籽晶提拉速度为:0.5-1.0mm/min,晶转速为8-10转/分钟,坩埚转速为-6至-8转/分钟。

11.根据权利要求1所述改善大尺寸单晶硅棒掺镓均匀性的方法,其特征在于,所述转肩操作的籽晶提拉速度为:1.0-2.0mm/min。籽晶转速为8-10转/分钟,坩埚转速为:

12.根据权利要求1所述改善大尺寸单晶硅棒掺镓均匀性的方法,其特征在于,所述等径拉晶阶段的籽晶提拉速度为:1-2.2mm/min,晶棒转速为6-10转/分钟,初始坩埚转速为-6转/分钟,后于20分钟内均速提升至-8至-10转/分钟。

技术总结

本发明提供了一种改善大尺寸单晶硅棒掺镓均匀性的方法,包括:S1.制备镓‑硅复合体。S2.在坩埚中放入单晶硅、镓‑硅复合体和高纯含钡材料,并在惰性气氛下熔融,整个过程中坩埚处于第一旋转速度。S3.‑S6控制籽晶提拉速度、籽晶转速和单晶炉转速进行引晶、放肩、转肩、等径拉晶操作。S7收尾、冷却、停炉后取出单晶硅棒。本发明一方面改良了单晶硅棒中掺杂元素的添加方式,另一方面优化了单晶硅棒的制备过程,从而得到了一种掺镓均匀性显著改善的单晶硅棒。

技术研发人员:李绍元,马文会,任永生,吕国强,万小涵,魏奎先

受保护的技术使用者:昆明理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!