一种直下式miniled玻璃基拼接大屏的方法与流程

本发明属于玻璃的,具体涉及一种直下式miniled玻璃基拼接大屏的方法。

背景技术:

1、超大尺寸的显示器(大于90寸),由于目前的加工设备及液晶屏的制作良率和使用寿命等限制因素,往往需要用到拼接屏,即将大面板划分为若干区域,再组合到一起,成为一个整体的显示,当某个液晶屏或其他部件损坏时,只需更换此区域的部件既可,可节省时间及成本。

2、现有技术中,拼接屏拼接成一个整体的组装效率相比单个显示屏的组装效率明显降低,显示屏的组装包括背光组装与液晶屏的组装,由于液晶屏机械强度低,且成本高,液晶屏组装只能分块组装,但背光模组相对机械性能较高,如果能将背光模组的组装一次性完成,可大幅度提升拼接屏的组装效率。

技术实现思路

1、本发明的目的是提供一种直下式miniled玻璃基拼接大屏的方法,以提升拼接屏的组装效率,同时达到提升拼接玻璃基板之间的连接稳定性的目的。

2、为了解决上述技术问题,本发明提供了一种直下式miniled玻璃基拼接大屏的方法,包括如下步骤:

3、步骤一:切割,将玻璃原料切割成玻璃基板,玻璃基板的侧边的粗糙度为200-500纳米;

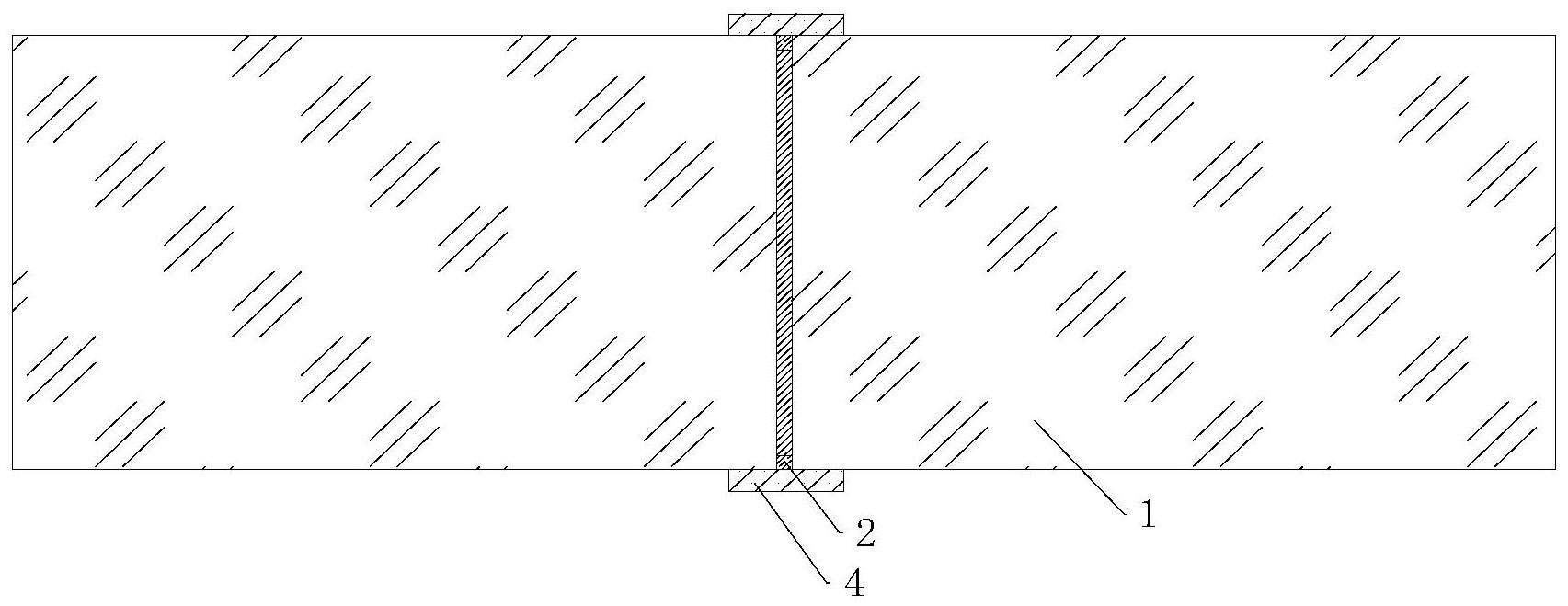

4、步骤二:拼接,将两块玻璃基板相对放置,在相邻玻璃基板之间塞入定位治具中间块;

5、步骤三:贴膜,在相邻玻璃基板的相对处的下底面贴合防漏膜;

6、步骤四:点胶,在相邻玻璃基板之间进行点胶;

7、步骤五:固化,通过紫外线照射机构对玻璃基板进行固化。

8、进一步的,步骤一中,玻璃的裁切工艺为激光裁切。

9、进一步的,相邻所述玻璃基板之间塞入的定位治具中间块由铁构成,其长宽尺寸为0.5*0.5mm,高度与玻璃厚度一致。

10、进一步的,所述防漏膜为单面具有粘性的透明材料。

11、进一步的,所述点胶胶水为uv无影胶。

12、进一步的,所述紫外线照射机构设置在玻璃上下两面。

13、进一步的,固化后,两片玻璃基板之间的拉力达到400n以上,抗弯强度达到500mpa以上。

14、本发明的有益效果是:

15、1、通过在相邻玻璃之间点胶,能够提升拼接屏的组装效率,同时达到提升拼接玻璃基板之间的连接稳定性。

16、2、通过塞入定位治具中间块,能够确保两片玻璃之间的拼缝大小一致,精准对位。

17、3、通过两片玻璃底部用透明的防漏膜粘结,防漏膜有轻微粘性,可防止未固化的uv无影胶因重力作用及毛细现象造成的背面溢胶的情况。

18、为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

技术特征:

1.一种直下式miniled玻璃基拼接大屏的方法,其特征在于,包括如下步骤:

2.如权利要求1所述的一种直下式miniled玻璃基拼接大屏的方法,其特征在于,

3.如权利要求2所述的一种直下式miniled玻璃基拼接大屏的方法,其特征在于,

4.如权利要求3所述的一种直下式miniled玻璃基拼接大屏的方法,其特征在于,

5.如权利要求4所述的一种直下式miniled玻璃基拼接大屏的方法,其特征在于,

6.如权利要求5所述的一种直下式miniled玻璃基拼接大屏的方法,其特征在于,

7.如权利要求6所述的一种直下式miniled玻璃基拼接大屏的方法,其特征在于,

技术总结

本发明属于玻璃的技术领域,具体涉及一种直下式miniled玻璃基拼接大屏的方法,这种直下式miniled玻璃基拼接大屏的方法包括如下步骤:步骤一:切割,将玻璃原料切割成玻璃基板,玻璃基板的侧边的粗糙度为200‑500纳米;步骤二:拼接,将两块玻璃基板相对放置,在相邻玻璃基板之间塞入定位治具中间块;步骤三:贴膜,在相邻玻璃基板的相对处的下底面贴合防漏膜;步骤四:点胶,在相邻玻璃基板之间进行点胶;步骤五:固化,通过紫外线照射机构对玻璃基板进行固化。这种直下式miniled玻璃基拼接大屏的方法具有以提升拼接屏的组装效率,同时提升拼接玻璃基板之间的连接稳定性的效果。

技术研发人员:李飞,陈雪莲,刘昌芬,林金锡,林金汉

受保护的技术使用者:常州亚玛顿股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!