一种二氧化硫尾气的综合利用方法及系统与流程

本发明属于尾气处理,具体涉及一种二氧化硫尾气的综合利用方法。

背景技术:

1、在目前的氟化氢的制备工艺中,不管是萤石法、氟硅酸法或是其他方法,由于原料、工艺控制等的影响,不可避免的会导致工艺尾气中带有二氧化硫。

2、目前的工业废气脱硫工艺主要有石灰石/石灰—石膏法、氨法、双碱法等。

3、石灰石/石灰—石膏法采用石灰石或石灰作脱硫吸收剂,与烟气中的二氧化硫反应生成亚硫酸钙,之后与空气中氧气接触生成硫酸钙。该工艺工艺简单,对设备要求不高,问题是该工艺控制难,且吸收效率不高。

4、氨法脱硫是以氨为二氧化硫吸收剂,氨与二氧化硫反应生成亚硫酸铵,之后与氧气反应生成为硫酸铵。该工艺由于氨气易挥发,导致脱硫后的尾气中含有氨气,造成二次污染。

5、专利cn201811290654.7提供了一种双碱法处理尾气中二氧化硫的工艺。该工艺是将钠碱以干粉或浆液的形式与含硫烟气反应生成硫酸钠,之后与水混合成浆料,得到的浆料和碳酸氢铵与硫酸铵的混合物反应再生,再生得到的碳酸氢钠晶体返回脱硫单元继续作为脱硫剂使用,剩余母液与氧化钙或氢氧化钙反应生成硫酸钙沉淀,并将母液再生,继续回用到脱硫剂的再生过程中。该工艺中生成的硫酸钙难以回收利用,堆放处理容易造成二次污染。

6、上述方案均是利用酸碱中和原理对尾气中的二氧化硫进行吸收,存在副产物的处理问题。

7、另外,在专利cn202221533834.5公开了一种氟化氢生产过程中产生尾气的处理装置,是将氟化氢生产终端产生的二氧化硫尾气进行氧化处理生成三氧化硫,通过93.8%硫酸吸收,制成98%硫酸,98%硫酸可以用于生产系统,实现了二氧化硫尾气的综合利用。但该方法是将二氧化硫与氧气反应,需要在加热和有催化剂的条件下进行,加热温度在400~500℃,能耗高,投入和运行成本高。而且该方法处理后的尾气二氧化硫仍可能超标,还需要进一步碱中和处理。

技术实现思路

1、针对现有技术存在的上述缺陷,本发明提供了一种二氧化硫尾气的综合利用方法,具体方案是:

2、一种二氧化硫尾气的综合利用方法,包括以下步骤:

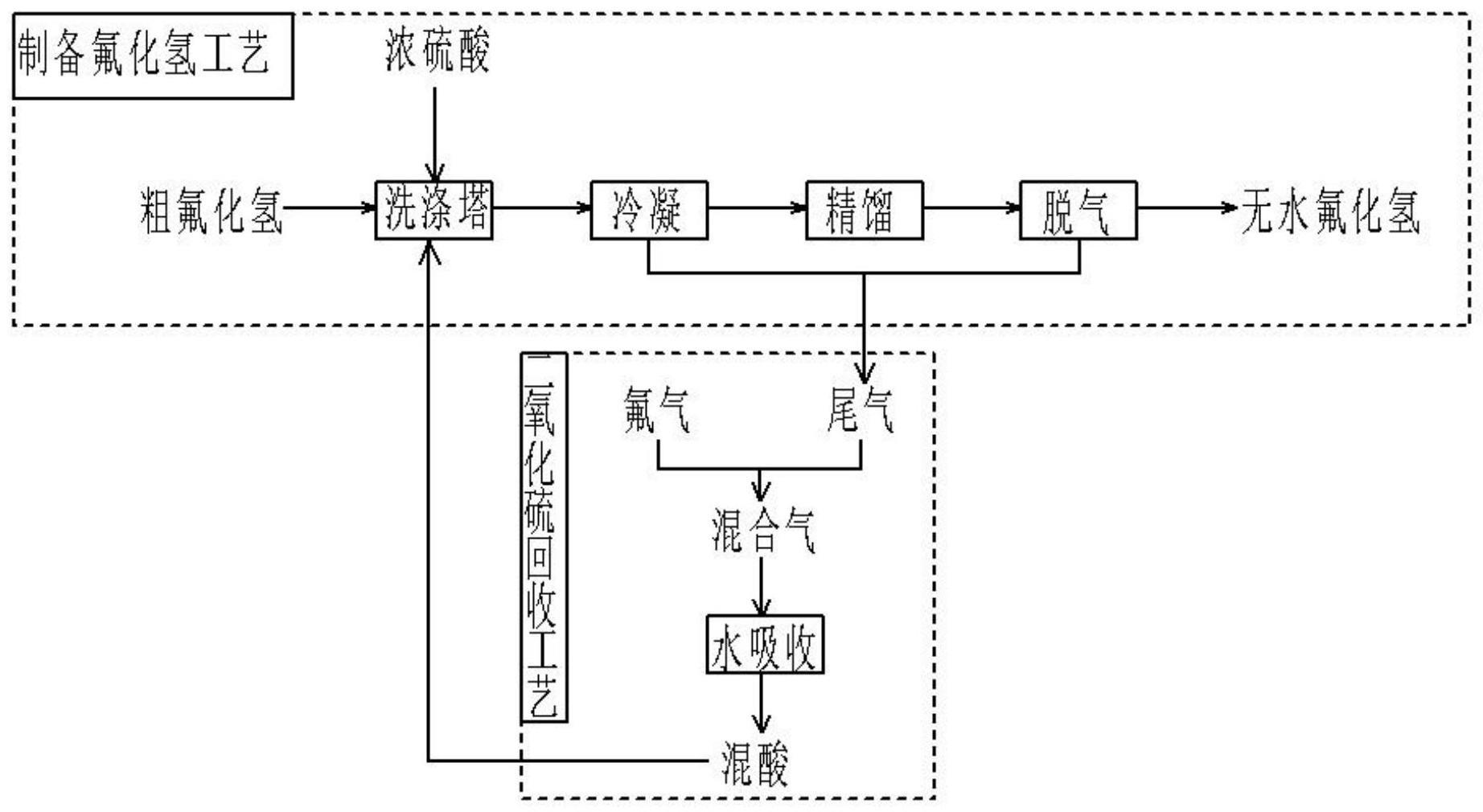

3、1)将含二氧化硫的尾气与氧化性气体进行反应,得到混合气,尾气为制氟化氢工艺产生,氧化性气体为氟气与惰性载气的混合;

4、2)将步骤1)中得到的混合气,进行水吸收,得到混酸;

5、3)将步骤2)中的混酸,回用于制氟化氢工艺中的氟化氢洗涤。

6、本发明中,采用氟气与二氧化硫反应生成硫酰氟,再用水吸收反应后的混合气,硫酰氟水解生成混酸,反应式如下:

7、so2+f2→so2f2

8、so2f2+2h2o→h2so4+2hf

9、二氧化硫与氟气反应在常温常压下即可剧烈进行,反应速度快,转化率高,因此二氧化硫的脱除率高,处理后的尾气中二氧化硫浓度可直接达到外排要求的100mg/m3以下,不用中和处理。

10、生成的硫酰氟水吸收以后水解为硫酸与氢氟酸的混酸,混酸可以作为氟化氢生产工艺中氟化氢的洗涤酸,在洗涤过程中,氟化氢可以解吸出来,提升资源利用率。

11、优选的,步骤1)中,尾气为制氟化氢工艺中产生的尾气。在制氟化氢工艺中,冷凝、脱气等工序都会产生含二氧化硫和氟化氢的尾气。

12、优选的,惰性载气为氮气,氟气在氧化性气体中的体积分数为1-50%。由于氟气与二氧化硫反应过于剧烈,需要采用惰性气体进行稀释,控制氟气的浓度,以控制反应速度。采用氮气作为惰性载气,成本较低。当氟气在氧化性气体中的体积分数高于50%,反应速度过快,存在安全隐患。

13、优选的,氧化性气体中氟气与尾气中二氧化硫的摩尔比为1.0-1.05:1。氟气可以稍微过量,保证二氧化硫的转化率,未反应的氟气在水吸收时与水反应生成氟化氢,实现完全回收。

14、优选的,步骤1)反应温度为10-25℃。二氧化硫与氟气反应在常温即可进行,不需要加热。

15、优选的,步骤2)的吸收时温度为20-50℃。温度提高有利于对硫酰氟的吸收和水解效率。

16、为了实现本发明的方法,本发明进一步公开了一种二氧化硫尾气的综合利用系统,包括依次连接的一级反应器和二级反应器,一级反应器设有尾气进口和氧化性气体进口,二级反应器设有吸收水进口和混酸出口,混酸出口连接至制氟化氢系统的氟化氢洗涤塔。

17、尾气进口与制氟化氢系统的尾气出口连接,氧化性气体进口用于导入氟氮混合气体。尾气中的二氧化硫与氟气在一级反应器中进行,生成含硫酰氟的混合气体,混合气体进入二级反应器,由吸收水进口进入的水进行水吸收,硫酰氟发生水解反应,生成硫酸和氢氟酸的混酸。混酸再输送至制氟化氢系统的氟化氢洗涤塔,对氟化氢进行洗涤,同时实现混酸中氟化氢的回收。

18、具体的,所述一级反应器为微通道反应器或连续流反应器。微通道反应器和连续流反应器均可以实现化学反应的连续进行。其中,微通道反应器更有利于反应物的混合效率,可以提高反应速度和转化率。在本发明中有利于提高二氧化硫的脱除率。

19、具体的,所述二级反应器为微通道反应器或喷淋吸收塔。同样的,采用微通道反应器有利于提高硫酰氟的吸收和水解效率。

20、优选的,所述一级反应器和二级反应器均为微通道反应器。

21、本发明的方法在用于处理制氟化氢工艺的尾气时,工艺流程简单,投入运行成本低,易于实现。按本发明的方法处理后尾气中二氧化硫浓度可达到100mg/m3以下的排放标准,不用中和处理。本发明同时可以实现资源的完全回收利用。

技术特征:

1.一种二氧化硫尾气的综合利用方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种二氧化硫尾气的综合利用方法,其特征在于:步骤1)中,尾气为制氟化氢工艺中产生的尾气。

3.根据权利要求1所述的一种二氧化硫尾气的综合利用方法,其特征在于:步骤1)中,惰性载气为氮气,氟气在氧化性气体中的体积分数为1-50%。

4.根据权利要求1所述的一种二氧化硫尾气的综合利用方法,其特征在于:步骤1)中,氧化性气体中氟气与尾气中二氧化硫的摩尔比为1.0-1.05:1。

5.根据权利要求1所述的一种二氧化硫尾气的综合利用方法,其特征在于:步骤1)反应温度为10-25℃。

6.根据权利要求1所述的一种二氧化硫尾气的综合利用方法,其特征在于:步骤2)的吸收时温度为20-50℃。

7.一种二氧化硫尾气的综合利用系统,其特征在于:包括依次连接的一级反应器和二级反应器,一级反应器设有尾气进口和氧化性气体进口,二级反应器设有吸收水进口和混酸出口,混酸出口连接至制氟化氢系统的氟化氢洗涤塔。

8.根据权利要求7所述的二氧化硫尾气的综合利用系统,其特征在于:所述一级反应器为微通道反应器或连续流反应器。

9.根据权利要求7所述的二氧化硫尾气的综合利用系统,其特征在于:所述二级反应器为微通道反应器或喷淋吸收塔。

10.根据权利要求7所述的二氧化硫尾气的综合利用系统,其特征在于:所述一级反应器和二级反应器均为微通道反应器。

技术总结

本发明涉及含二氧化硫尾气处理技术领域的一种二氧化硫尾气的综合利用方法,包括以下步骤:1)将含二氧化硫的尾气与氧化性气体进行反应,得到混合气,氧化性气体为氟气与惰性载气的混合;2)将步骤1)中得到的混合气,进行水吸收,得到混酸;3)将步骤2)中的混酸,回用于制氟化氢工艺中的氟化氢洗涤。本发明的方法在用于处理制氟化氢工艺的尾气时,工艺流程简单,投入运行成本低,易于实现。按本发明的方法处理后尾气中二氧化硫浓度可达到100mg/m<supgt;3</supgt;以下的排放标准。

技术研发人员:杨华春,马广辉,韩建军,贾蕾蕾,卢志锋,王雷,刘小明,李小强

受保护的技术使用者:多氟多新材料股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!