本发明属于微波介质陶瓷领域,尤其涉及一种硅酸盐基微波介质陶瓷及其制备方法和应用。

背景技术:

1、随着微波通信技术逐渐向毫米波通讯迈进,电子元器件在高频波段下需要保持高效、高质量的信号传输能力以及拥有可靠的工作稳定性,这使得微波介质陶瓷应具有极低的介电常数、较低的介电损耗、近零的谐振频率温度系数和相匹配的热膨胀系数。通常,信号传输延迟时间与介电常数密切相关,使用低介电常数低介电损耗微波介质陶瓷可减少电子元器件在工作时产生的介电损耗,降低信号传输延迟时间,提高信号传输效率。另一方面,为避免电子元器件在工作时由于热膨胀系数不匹配而产生热应力,影响电子元器件的使用寿命,应采用与其它材料热膨胀系数相匹配的微波陶瓷材料,以满足不同实际情况下基板封装材料对高热膨胀系数微波陶瓷材料的需求。硅酸盐系微波陶瓷是一种具有较好应用前景的低介电常数低介电损耗的介质材料体系。其中,mg2sio4陶瓷材料体系具有较高的热膨胀系数、较低的介电常数与介电损耗(εr=6.8;q×f=270,000ghz;τf=-67ppm/℃;cte=11×10-6/℃)。但其谐振频率温度系数的负值偏大,温度稳定性较差,很大程度上限制了其在微波通讯领域中的实际应用。

技术实现思路

1、针对现有技术的不足,本发明的第一个目的在于提供一种相对密度大、温度稳定性较好、高热膨胀系数、低介电常数与介电损耗的硅酸盐基微波介质陶瓷。

2、本发明的第二个目的在于提供一种硅酸盐基微波介质陶瓷的制备方法。本发明所提供的制备方法工艺简单可控。

3、本发明的第三个目的在于提供一种硅酸盐基微波介质陶瓷的应用,将所述硅酸盐基微波介质陶瓷应用于通信基板材料,可以一定程度上降低信号传输延迟时间,提高温度稳定性,减少基板中由于不同材料热膨胀系数不匹配所引起的微波元器件失效的情况。

4、为了实现上述目的,本发明采用如下技术方案:

5、本发明提供一种硅酸盐基微波介质陶瓷,所述硅酸盐基微波介质陶瓷的化学表达式为mg2sio4-xwt.%srtio3,其中2≤x≤8。

6、发明人发现,mg2sio4陶瓷具有较高的热膨胀系数、较低的介电常数与介电损耗,只需掺入少量的srtio3对谐振频率温度系数进行调节,即可获得温度稳定性较好的高热膨胀系数、低介电常数与低介电损耗的硅酸盐基微波介质陶瓷。

7、在实际探索过程中,发明人尝试了大量的具有正值的谐振频率温度系数的物质如tio2、catio3、ca0.9sr0.1tio3来调节mg2sio4的性能,发现仅有掺入srtio3才能确保最终所得硅酸盐基微波介质陶瓷兼具高热膨胀系数、低介电常数与介电损耗。

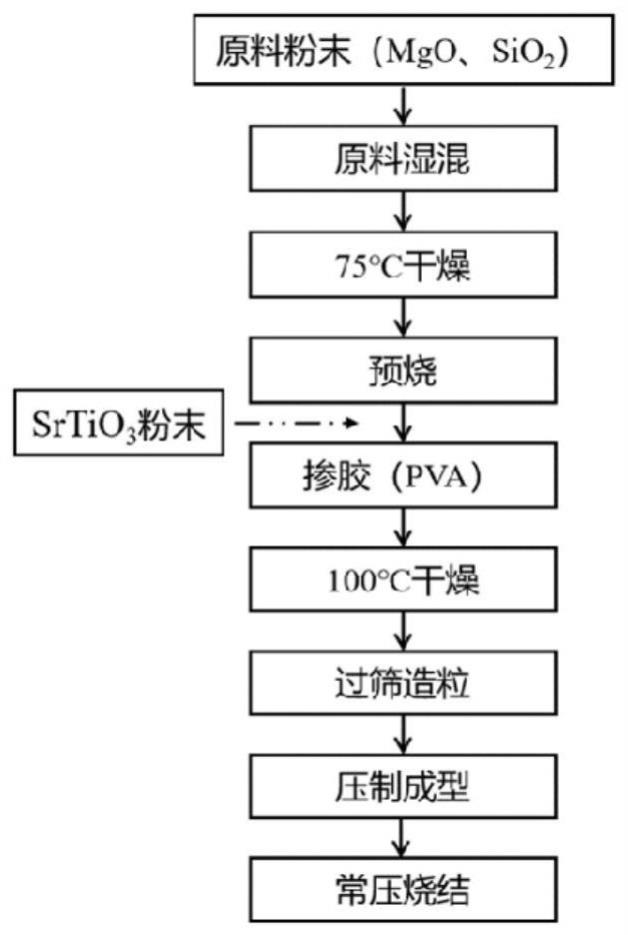

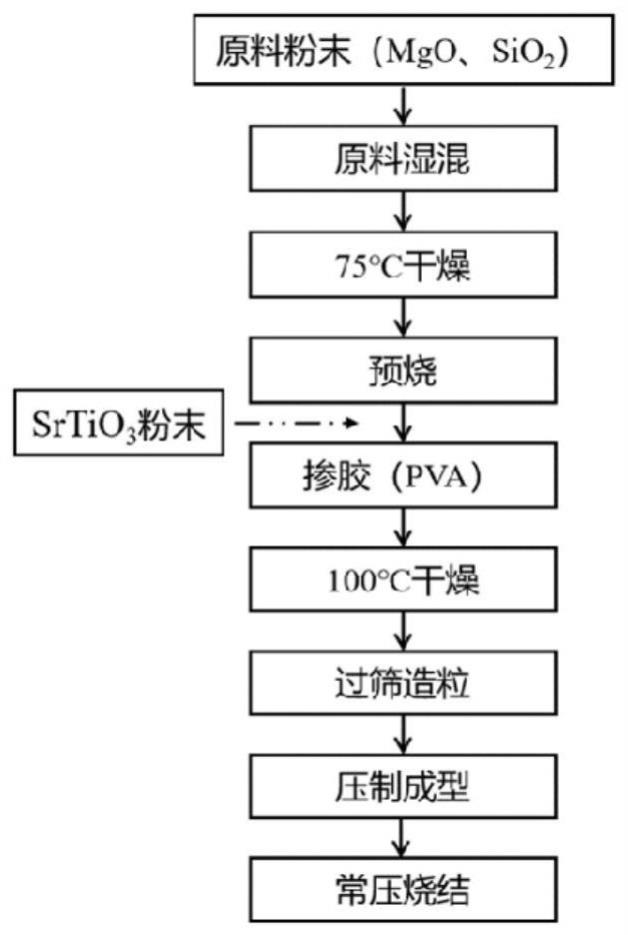

8、本发明还提供一种硅酸盐基微波介质陶瓷的制备方法,将按设计比例配取的mg2sio4粉体与srtio3粉末混合获得陶瓷混合粉,然后在陶瓷混合粉中加入粘结剂与润滑剂,再进行球磨,获得球磨料,将球磨料造粒所得粒料进行压制成型获得生坯,生坯经烧结即得硅酸盐基微波介质陶瓷,所述烧结的温度为1150℃~1300℃。

9、发明人意外的发现,所掺入的srtio3粉末一方面可以对硅酸盐基微波介质陶瓷的谐振频率温度系数进行调节,另一方面,srtio3粉末还能够促进陶瓷的烧结,使得本发明的硅酸盐基微波介质陶瓷可以在更低的温度下烧结致密,因此,在本发明中,采用srtio3粉末来调节谐振频率温度系数是至关重要的,若是采用其他的含钛氧化物,需要在更高的温度下进行烧结,而这样会导致其他相的形成,从而无法保持性能。

10、优选的方案,所述mg2sio4粉体的获取过程为:配取mgo粉末与sio2粉末混合获得混合粉末,将混合粉末湿混球磨获得球磨粉,将球磨粉预烧即得mg2sio4粉体。

11、进一步的优选,所述mgo粉末、sio2粉末的纯度均≥99.99%。

12、进一步的优选,所述混合粉末中,按质量比计,mgo:sio2=2~6:1~5。

13、进一步的优选,所述湿混球磨时,以无水乙醇为球磨介质,zro2球为磨球,湿混球磨的转速为300~450r/min,湿混球磨的时间为18~24h。

14、发明人发现,在mg2sio4粉体的制备过程中,对混合粉末进行湿法球磨,且在本发明范围内控制湿法球磨的转速与时间,最终所得硅酸盐基微波介质陶瓷的性能最优。

15、更进一步的优选,所述湿混球磨时,zro2球分别由直径为6~10mm的大球与直径为2~6mm的小球组成,其中大球、小球与混合粉末的质量比为3~5:1~2:1~2。

16、在湿混球磨时,控制磨球与球磨在上述范围内,可以进一步提升最终陶瓷材料的性能。

17、在实际操作过程中,对湿混球磨后所得物料进行干燥获得球磨粉。

18、进一步的优选,所述预烧时,升温速率为1~5℃/min,预烧的温度为1000℃~1300℃,预烧的时间为2~4h。

19、优选的方案,所述srtio3粉末的纯度≥99.9%。

20、优选的方案,所述粘结剂为pva,润滑剂为硬脂酸,其中pva的加入量为陶瓷混合粉质量的2wt.%~5wt.%,硬脂酸的加入量为陶瓷混合粉质量的1wt.%~5wt.%。

21、发明人发现,掺入粘结剂、润滑剂与陶瓷混合粉共同球磨,最后烧结所得微波介质陶瓷的性能最优。

22、优选的方案,所述球磨时,以无水乙醇为球磨介质,球料比为5~10:1,球磨的转速为300~450r/min,球磨的时间为8~12h。

23、通过球磨,一方面,使得两种原料混合的更加均匀,另一方面,可以进一步的降低原料的粒径,促进烧结。

24、优选的方案,所述压制成型的压力为2~5mpa,保压的时间为3~8min。

25、发明人发现,将压制成型的压力控制在上述范围内,最终所有硅酸盐基微波介质陶瓷的相对密度最高,介电性能最优。

26、优选的方案,所述烧结的温度为1150℃~1300℃,保温的时间为3~5h,升温速率为1~5℃/min。

27、本发明还提供所述硅酸盐基微波介质陶瓷的应用,将所述硅酸盐基微波介质陶瓷应用于微波元器件的基板材料。

28、本发明的有益效果:

29、本发明针对现有技术中,微波介质陶瓷由于热膨胀系数不匹配、温度稳定性差和介电损耗大,导致其用途受到很大程度限制的现状,提出了本发明。本发明通过将金属氧化物与非金属氧化物组成的体系在1150℃~1300℃下烧结后,获得具有较高热膨胀系数、高相对密度、低介电常数与介电损耗的微波介质陶瓷。且本发明的制备方法简单,得到的微波介质陶瓷能够较好的与其他基板材料的热膨胀系数相匹配,得到的是一种可用于通信基板材料的材料。

技术特征:1.一种硅酸盐基微波介质陶瓷,其特征在于:所述硅酸盐基微波介质陶瓷的化学表达式为mg2sio4-xwt.%srtio3,其中2≤x≤8。

2.权利要求1所述的一种硅酸盐基微波介质陶瓷的制备方法,其特征在于:按设计比例配取mg2sio4粉体与srtio3粉末混合获得陶瓷混合粉,然后在陶瓷混合粉中加入粘结剂、润滑剂,再进行球磨,获得球磨料,将球磨料造粒所得粒料进行压制成型获得生坯,生坯经烧结即得硅酸盐基微波介质陶瓷,所述烧结的温度为1150℃~1300℃。

3.根据权利要求2所述的一种硅酸盐基微波介质陶瓷的制备方法,其特征在于:所述mg2sio4粉体的获取过程为:配取mgo粉末与sio2粉末混合获得混合粉末,将混合粉末湿混球磨获得球磨粉,将球磨粉预烧即得mg2sio4粉体。

4.根据权利要求3所述的一种硅酸盐基微波介质陶瓷的制备方法,其特征在于:

5.根据权利要求3所述的一种硅酸盐基微波介质陶瓷的制备方法,其特征在于:所述预烧时,升温速率为1~5℃/min,预烧的温度为1000℃~1300℃,预烧的时间为2~4h。

6.根据权利要求2所述的一种硅酸盐基微波介质陶瓷的制备方法,其特征在于:所述粘结剂为pva,润滑剂为硬脂酸,其中pva的加入量为陶瓷混合粉质量的2wt.%~5wt.%,硬脂酸的加入量为陶瓷混合粉质量的1wt.%~5wt.%。

7.根据权利要求2所述的一种硅酸盐基微波介质陶瓷的制备方法,其特征在于:所述球磨时,以无水乙醇为球磨介质,球料比为5~10:1,球磨的转速为300~450r/min,球磨的时间为8~12h。

8.根据权利要求2所述的一种硅酸盐基微波介质陶瓷的制备方法,其特征在于:所述压制成型的压力为2~5mpa,保压的时间为3~8min。

9.根据权利要求2所述的一种硅酸盐基微波介质陶瓷的制备方法,其特征在于:所述烧结的温度为1150℃~1300℃,保温的时间为3~5h,升温速率为1~5℃/min。

10.权利要求1所述的一种硅酸盐基微波介质陶瓷的应用,其特征在于:将所述硅酸盐基微波介质陶瓷应用于微波元器件的基板材料。

技术总结本发明公开了一种硅酸盐基微波介质陶瓷及其制备方法和应用,所述硅酸盐基微波介质陶瓷的化学表达式为Mg<subgt;2</subgt;SiO<subgt;4</subgt;‑xwt.%SrTiO<subgt;3</subgt;,其制备方法为:按设计比例配取Mg<subgt;2</subgt;SiO<subgt;4</subgt;与SrTiO<subgt;3</subgt;粉末混合获得陶瓷混合粉,然后在陶瓷混合粉中加入粘结剂、润滑剂,再进行球磨,获得球磨料,将球磨料造粒所得粒料进行压制成型获得生坯,生坯经烧结即得硅酸盐基微波介质陶瓷,所述烧结的温度为1150℃~1300℃。本发明所提供的硅酸盐基微波介质陶瓷相对密度大、温度稳定性较好,具有高热膨胀系数、低介电常数与介电损耗。

技术研发人员:刘绍军,刘凡

受保护的技术使用者:中南大学

技术研发日:技术公布日:2024/1/14