一种预焙阳极的制备方法与流程

本申请涉及炭素阳极领域,尤其涉及一种预焙阳极的制备方法。

背景技术:

1、铝用炭阳极是电解槽的重要组成部分,被称为电解槽的“心脏”。铝用炭素阳极是由骨料焦粒、粉料和沥青共同构成的,其中骨料焦粒为煅后石油焦颗粒,小部分还使用少量的残极颗粒,粉料为煅后石油焦粉,将粉料和沥青在焙烧过程中形成粘结基质,将骨料连接在一起,从而形成铝用炭素阳极。

2、煅后石油焦作为铝用炭阳极生产的主要原料,其性质的优劣对阳极质量影响很大。但是随着原油进口对外依存比重越来越大及炼油中浆态床工艺的进一步应用,石油焦粉焦化趋势严重、害硫含量不断升高、有杂质元素不断升高、内在结构进一步劣化,导致优质石油焦的供应量下降,炭素阳极质量随之劣化。此外,随着石油能源的逐渐减少,石油焦供应也越来越紧张。

3、而随着电解铝产量增加,铝电解废阴极的产量也随之增加,但是废阴极作为一种危险废物,其资源化再利用不仅可以减少对环境的污染,还可以节约资源,因此如何利用铝电解废阴极用来制备炭素阳极,对解决炭素阳极用原料差、炭素阳极质量差、优质原料不足问题具有重要意义。

技术实现思路

1、本申请提供了种预焙阳极的制备方法,以解决现有技术中难以使用铝电解废阴极制备炭素阳极并解决炭素阳极用原料差、炭素阳极质量差、优质原料不足的技术问题。

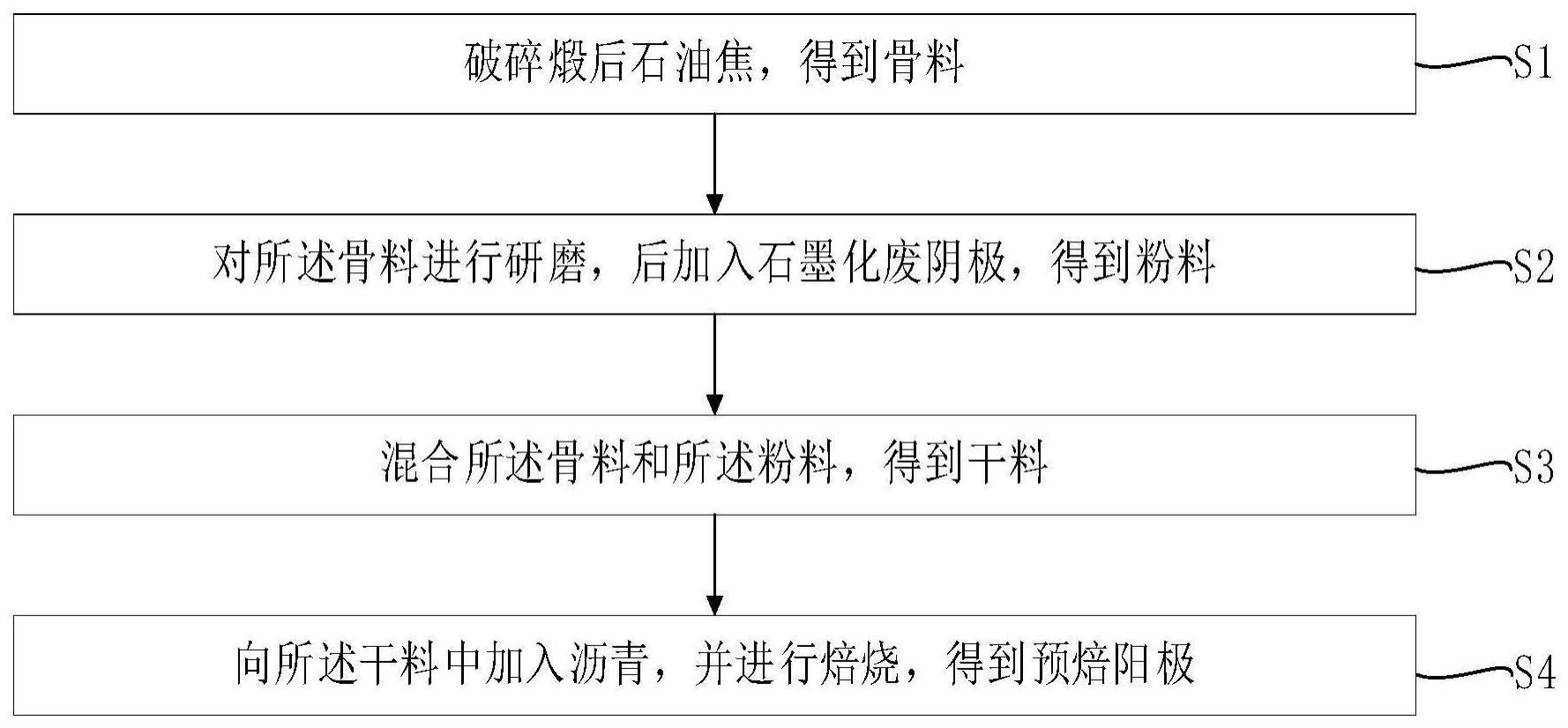

2、第一方面,本申请提供了一种预焙阳极的制备方法,所述制备方法包括:

3、破碎煅后石油焦,得到骨料;

4、对所述骨料进行研磨,后加入石墨化废阴极粉,得到粉料;

5、混合所述骨料和所述粉料,得到干料;

6、向所述干料中加入沥青,并进行焙烧,得到预焙阳极;

7、其中,所述石墨化废阴极粉和所述干料的质量之比为0.05~0.2;

8、所述粉料包括石墨化废阴极粉和煅后石油焦粉。

9、可选的,所述粉料的粒径≤0.3mm。

10、可选的,所述石墨化废阴极粉的粒径≤0.3mm。

11、可选的,所述粉料中煅后石油焦的粒径≤0.3mm。

12、可选的,所述石墨化废阴极粉和所述煅后石油焦粉的粒径分布一致。

13、可选的,所述煅后石油焦粉和所述煅后石油焦的质量之比为0.25~0.45。

14、可选的,所述骨料的粒径为0.3mm~12mm。

15、可选的,所述骨料包括至少三种不同粒径的煅后石油焦颗粒,不同粒径的所述煅后石油焦颗粒和所述煅后石油焦的质量之比为0.55~0.75。

16、可选的,所述煅后石油焦颗粒包括粗焦粒、中焦粒和细焦粒,所述粗焦粒、所述中焦粒、所述细焦粒、所述煅后石油焦粉和所述石墨化废阴极粉的质量之比为17:27:18:5~35:5~30。

17、可选的,所述细焦粒的粒径为0.3mm~3mm,所述中焦粒的粒径为3mm~6mm,所述粗焦粒的粒径为6mm~12mm。

18、本申请实施例提供的上述技术方案与现有技术相比具有如下优点:

19、本申请实施例提供的一种预焙阳极的制备方法,通过先破碎煅后石油焦形成骨料,再对部分骨料研磨成粉,并在研磨成分粉料中加入石墨化废阴极粉,从而形成粉料,最后再将骨料、粉料和沥青进行焙烧得到预焙阳极,利用石墨化废阴极粉替代部分煅后石油焦,同时控制石墨化废阴极粉和粉料的质量之比,利用石墨化废阴极粉的高导电性降低预焙烧阳极的电阻率,提高炭素阳极的质量,同时实现铝电解废阴极的再利用,缓解炭素阳极的优质原料不足的问题。

技术特征:

1.一种预焙阳极的制备方法,其特征在于,所述制备方法包括:

2.根据权利要求1所述的制备方法,其特征在于,所述粉料的粒径≤0.3mm。

3.根据权利要求1所述的制备方法,其特征在于,所述石墨化废阴极粉的粒径≤0.3mm。

4.根据权利要求1所述的制备方法,其特征在于,所述粉料中煅后石油焦的粒径≤0.3mm。

5.根据权利要求1所述的制备方法,其特征在于,所述石墨化废阴极粉和所述煅后石油焦粉的粒径分布一致。

6.根据权利要求1所述的制备方法,其特征在于,所述煅后石油焦粉和所述煅后石油焦的质量之比为0.25~0.45。

7.根据权利要求1所述的制备方法,其特征在于,所述骨料的粒径为0.3mm~12mm。

8.根据权利要求1所述的制备方法,其特征在于,所述骨料包括至少三种不同粒径的煅后石油焦颗粒,不同粒径的所述煅后石油焦颗粒和所述煅后石油焦的质量之比为0.55~0.75。

9.根据权利要求8所述的制备方法,其特征在于,所述煅后石油焦颗粒包括粗焦粒、中焦粒和细焦粒,所述粗焦粒、所述中焦粒、所述细焦粒、所述煅后石油焦粉和所述石墨化废阴极粉的质量之比为17:27:18:5~35:5~30。

10.根据权利要求9所述的制备方法,其特征在于,所述所述细焦粒的粒径为0.3mm~3mm,所述中焦粒的粒径为3mm~6mm,所述粗焦粒的粒径为6mm~12mm。

技术总结

本申请涉及炭素阳极领域,尤其涉及一种预焙阳极的制备方法;所述制备方法包括:破碎煅后石油焦,得到骨料;对骨料进行研磨,后加入石墨化废阴极粉,得到粉料;混合骨料和粉料,得到干料;向干料中加入沥青,并进行焙烧,得到预焙阳极;其中,石墨化废阴极粉和干料的质量之比为0.05~0.2;粉料包括石墨化废阴极粉和煅后石油焦粉;利用石墨化废阴极粉替代部分煅后石油焦,同时控制石墨化废阴极粉和粉料的质量之比,利用石墨化废阴极粉的高导电性降低预焙烧阳极的电阻率,提高炭素阳极的质量,同时实现铝电解废阴极的再利用,缓解炭素阳极的优质原料不足的问题。

技术研发人员:张继光,胡聪聪,刘建军,罗英涛,孙丽贞

受保护的技术使用者:中铝郑州有色金属研究院有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!