一种抗盐冻路缘石混凝土

本发明属于路缘石混凝土领域,特别涉及一种抗盐冻路缘石混凝土。

背景技术:

1、公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、冬季道路积雪结冰严重影响交通安全,目前解决办法仍以使用无机盐融雪剂为主。融雪剂使用方便,融化冰雪快速有效,但对混凝土道路基础设施有严重的盐冻腐蚀破坏作用。因此,提高道路混凝土材料抗盐冻性能是当前需要解决的重要工程难题。

3、现有的提高混凝土路缘石抗盐冻性能的措施主要有两种:一种是外部隔绝法,即喷涂或浸渍水玻璃等密封材料,这种做法能有效堵塞开口孔,降低氯离子渗透率,提高抗盐冻性能,但制备工序繁杂,成本增加;另一种是内部孔结构调整法,即在混凝土组成材料中掺加超细粉填充毛细孔、或引入气泡阻隔毛细孔。常见的超细粉为硅灰、石墨烯等,价格高昂,极大提高了制备成本。引入气泡法可阻断毛细孔的联通性,降低吸水率,但对材料强度有不利影响。

4、与此同时,现有研究者添加石粉改善混凝土性能的研究中石粉都是替代部分胶凝材料水泥来使用,掺量低于10%时,对混凝土的力学性能和抗氯离子侵蚀性能有一定提升作用。但掺量增大时,综合性能下降。因此此种应用途径石粉利用量低,且利用效益差。

5、目前挤压路缘石的组成材料主要为胶凝材料和细集料,固体废弃物的应用常见为粉煤灰等具有一定反应活性的辅助胶凝材料部分或完全替代水泥,加入适量强度激发剂如强碱或硫酸盐等提高胶凝体系强度。但发明人发现:此类挤压路缘石的主要问题在于由于存在较大尺寸的骨料,使得挤压材料中存在大量大尺寸孔隙,与此同时,挤压成型中的水灰比较低,生成的水化产物少,硬化体中的空隙难以被完全填充,抗氯盐溶液渗透性能差,因此常规组成材料制备的混凝土路缘石容易遭受氯盐融雪剂腐蚀破坏。

技术实现思路

1、为了解决上述问题,本发明提供一种抗盐冻路缘石混凝土。通过挤压成型、去细集料措施,大幅细化混凝土内部孔隙,降低盐溶液进入混凝土的速度,降低盐溶液在混凝土内部结冰的膨胀破坏力;调整复合胶凝材料组成,降低混凝土中氢氧化钙含量,从而降低氢氧化钙与氯盐生成复盐产生的局部膨胀应力;通过降低所掺加纤维的长度,实现提高力学性能的同时不降低抗氯离子渗透性能。本发明的混凝土路缘石采用一次挤压成型,制备工艺简单高效,组成材料以固废为主,利废环保,成本低廉;硬化体内部孔隙尺寸小,且氢氧化钙含量低,具有优良的耐氯盐融雪剂腐蚀性能。

2、为了实现上述目的,本发明采用如下技术方案:

3、本发明的第一个方面,提供了一种抗盐冻路缘石混凝土,由如下重量份的原料组成:粉煤灰13-15份,水泥12-14份,工业石膏1.3-1.4份,聚丙烯纤维0.1-0.2份,石材锯泥58-65份,无水硅酸钠1.1-1.6份,水7.5-10份;

4、其中,所述粉煤灰、工业石膏、石材锯泥皆为粉状、粒径不超过1mm。

5、与目前的路缘石混凝土不同,本发明采用的原料全部为粉状(粒径不超过1mm),无石子、砂等骨料,不需要掺加防水憎水及孔隙堵塞功能外加剂,挤压成型后,内部搭接紧密,实现了力学性能和抗氯离子渗透性能的同时提升。

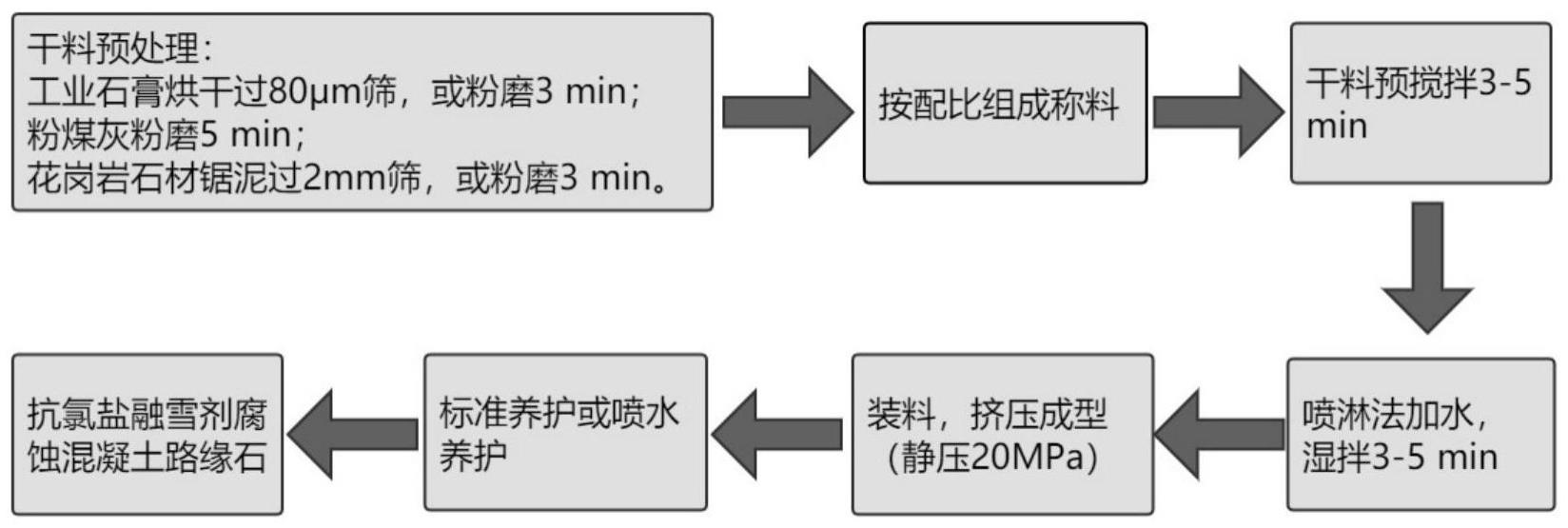

6、本发明的第二个方面,提供了一种上述抗盐冻路缘石混凝土的制备方法,包括:

7、将粉煤灰粉磨3~5分钟;

8、将工业石膏45℃烘干后粉磨3~5分钟;

9、将石材锯泥粉磨3~5分钟或直接过1mm筛;

10、选择长度不大于3mm聚丙烯纤维;

11、将各原料干料混合搅拌3-5分钟,加水后湿拌3-5分钟,得到拌合料;

12、将所述拌合料装入挤压模,静压设置为20~25mpa,静压成型,成型后混凝土进行标准养护,即得。

13、本发明的第三个方面,提供了上述的抗盐冻路缘石混凝土在耐氯盐融雪剂腐蚀中的应用。

14、本发明的有益效果

15、以花岗岩石材锯泥代替骨料,以硅酸盐水泥、脱硫石膏、粉煤灰、水玻璃为复合胶凝材料,以短纤维和硅酸钠为增强材料,用静压成型法制备混凝土路缘石。目的在于提高混凝土路缘石的耐融冰剂腐蚀性能,同时可大量消纳石材锯泥、粉煤灰、脱硫石膏等固废弃物。

16、1)、以固体废弃物花岗岩锯泥、工业石膏、粉煤灰为主要组分制备挤压混凝土,固废含量占材料总量85%以上,固废利用率远高于现有产品。

17、2)、通过挤压成型、去细集料措施,大幅细化混凝土内部孔隙,降低盐溶液进入混凝土的速度,降低盐溶液在混凝土内部结冰的膨胀破坏力;调整复合胶凝组分配比,降低混凝土中氢氧化钙含量,从而降低氢氧化钙与氯盐生成复盐产生的局部膨胀应力。与现有混凝土路缘石性能相比,本发明制备的混凝土抗盐冻性能显著增强,nd28盐冻循环平均质量损失为0.51kg/m3,单个试样最大质量损失为0.72kg/m3,显著低于jct 899-2016《混凝土路缘石》中平均质量损失小于1.0kg/m3和任一试样损失不大于1.5kg/m3的要求。

18、3)、掺加适量工业石膏和硅酸钠,利用硅酸钠的碱性激发和粉煤灰-石膏-水泥三元胶凝体系中钙矾石生成原理大幅提高了混凝土的力学性能,28d抗压强度最高值为35.62mpa。目前常见的强度激发技术是添加硫酸钠,本发明中利用工业石膏和硅酸钠替代硫酸钠,既可以利废,同时也补充了以粉煤灰为主要组分胶凝体系中钙的贫乏,且硅酸钠与花岗岩主要矿物长石的化学组成及硅氧化学键性质相近,可提高活性胶凝材料与惰性花岗岩颗粒之间的胶结作用,从而提高混凝土的力学性能与抗渗性能。

19、4)、通过控制聚丙烯纤维的长度,实现了在不降低混凝土抗氯离子渗透性能的前提下提高了混凝土的抗折强度,28d抗折强度平均值和最高值分别为3.60mpa、3.90mpa。聚丙烯纤维可有效改善混凝土的脆性提高抗折强度,但现有的研究结果均显示聚丙烯纤维的掺入会降低混凝土的抗氯离子渗透性能。本发明通过缩短聚丙烯纤维的长度,减少纤维与纤维的搭接,避免了聚丙烯纤维掺加对混凝土抗渗性能尤其是抗氯离子渗透性能的不利影响。

20、5)、所制备的混凝土路缘石材料综合性能满足jct 899-2016《混凝土路缘石》中c30等级,其中,吸水率及盐冻质量损失率显著优于标准要求。

技术特征:

1.一种抗盐冻路缘石混凝土,其特征在于,由如下重量份的原料组成:粉煤灰13-15份,水泥12-14份,工业石膏1.3-1.4份,聚丙烯纤维0.1-0.2份,石材锯泥58-65份,无水硅酸钠1.1-1.6份,水7.5-10份;

2.如权利要求1所述的抗盐冻路缘石混凝土,其特征在于,所述粉煤灰为ii级粉煤灰,粉磨5~8分钟而得。

3.如权利要求1所述的抗盐冻路缘石混凝土,其特征在于,所述工业石膏为脱硫石膏或磷石膏,45℃烘干后粉磨3~5分钟而得。

4.如权利要求1所述的抗盐冻路缘石混凝土,其特征在于,所述石材锯泥为花岗岩石材锯泥,粉磨3~5分钟或直接过1mm筛而得。

5.如权利要求1所述的抗盐冻路缘石混凝土,其特征在于,所述聚丙烯纤维长度不大于3mm。

6.一种权利要求1-5任一项所述抗盐冻路缘石混凝土的制备方法,其特征在于,包括:

7.如权利要求6所述抗盐冻路缘石混凝土的制备方法,其特征在于,采用喷淋法加水后湿拌。

8.如权利要求6所述抗盐冻路缘石混凝土的制备方法,其特征在于,采用喷水养护替代标准养护。

9.权利要求6-8任一项所述的方法制备的抗盐冻路缘石混凝土。

10.权利要求1-5、9任一项所述的抗盐冻路缘石混凝土在耐氯盐融雪剂腐蚀中的应用。

技术总结

本发明属于路缘石混凝土领域,涉及一种抗盐冻路缘石混凝土,包括:粉煤灰13‑15份,水泥12‑14份,工业石膏1.3‑1.4份,聚丙烯纤维0.1‑0.2份,石材锯泥58‑65份,无水硅酸钠1.1‑1.6份,水7.5‑10份;其中,所述粉煤灰、工业石膏、石材锯泥皆为粉状、粒径不超过1mm。本发明通过挤压成型、去细集料措施,大幅细化混凝土内部孔隙,降低盐溶液进入混凝土的速度,降低盐溶液在混凝土内部结冰的膨胀破坏力;调整复合胶凝材料组成,降低混凝土中氢氧化钙含量,从而降低氢氧化钙与氯盐生成复盐产生的局部膨胀应力;通过降低所掺加纤维的长度,实现提高力学性能的同时不降低抗氯离子渗透性能。本发明以固废为主,利废环保,成本低廉,具有优良的耐氯盐融雪剂腐蚀性能。

技术研发人员:丰曙霞,段广彬,张秀芝

受保护的技术使用者:济南大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!