一种基于光固化成型的陶瓷-树脂复合材料及其制备方法与流程

本发明涉及复合材料,尤其涉及一种基于光固化成型的陶瓷-树脂复合材料及其制备方法。

背景技术:

1、陶瓷-树脂复合材料因其高强度、高韧性、抗磨损等优良性能,在航空航天、汽车制造、医疗器械等领域得到广泛应用。在这种复合材料中,陶瓷可以提供高硬度以及高强度,而树脂材料则可以保持陶瓷结构完整性,能够提供较高的能量吸收,提高断裂韧性,防止灾难性破坏。

2、其中,陶瓷-树脂复合材料的制备方法对其性能表现具有重要影响。传统的制备方法主要包括冷冻铸造法、注射法、浸渍法以及压电沉积法等,这些方法的制备难度大、成本高、制品尺寸和形状限制较大,难以实现同种材料层相互连通以及孔结构的自由设计。

技术实现思路

1、本发明实施例提供了一种基于光固化成型的陶瓷-树脂复合材料及其制备方法,旨在解决目前的陶瓷-树脂复合材料的制备方法对制品尺寸和形状限制较大,难以实现同种材料层相互连通以及孔结构的自由设计的问题。

2、第一方面,本发明实施例提供了一种基于光固化成型的陶瓷-树脂复合材料的制备方法,包括:

3、步骤1,将陶瓷粉体、第一光固化树脂和光引发剂混合制成陶瓷浆料,基于所述陶瓷浆料,使用光固化成型打印机制备根据预设的结构图纸光固化成型具有连通孔结构的陶瓷坯体,依次对陶瓷坯体执行脱脂处理和烧结处理,获得陶瓷基体;

4、步骤2,将所述陶瓷基体浸渍在充满树脂混合液的容器中,使得所述树脂混合液浸渗到所述陶瓷基体的孔隙中,并将所述树脂混合液固化为树脂材料;

5、步骤3,清理所述陶瓷基体周围固化的树脂材料,获得陶瓷-树脂复合材料。

6、其中,结构图纸可通过建模软件设计。步骤3具体是指清理陶瓷基体外表面固化的树脂材料。

7、其进一步的技术方案为,所述步骤1中,采用球磨方式将陶瓷粉体、第一光固化树脂和光引发剂混合制成陶瓷浆料,其中,球磨时间为4-6h,球磨转速为200-350r/min,陶瓷浆料的固含量为40-60vol%。

8、其进一步的技术方案为,所述步骤1中,光固化成型的曝光时间为2-4s,紫外光光强为7-15mw/cm2。

9、其进一步的技术方案为,所述步骤1中,脱脂处理的工艺为空气脱脂,包括:以升温速率为0.5℃/min升温,每升温100℃保温1h,直至升至最高温度550-600℃,在最高温度保温6h;然后以0.5℃/min降温至200℃,最后随炉冷却;

10、所述步骤1中,烧结处理的工艺为无压烧结,包括:以5℃/min升温至1400-1650℃,保温2h;然后以5℃/min降温至800℃,最后随炉冷却。

11、其进一步的技术方案为,所述树脂混合液包括热固化树脂、塑化剂以及热引发剂,或者,所述树脂混合液包括第二光固化树脂、塑化剂以及光引发剂;所述热引发剂为胺类固化剂,例如乙二胺、三乙烯四胺和乙烯基三胺等;所述光引发剂2,4,6-三甲基苯甲酰基-二苯基氧化膦、2,4,6-三甲基苯甲酰基以及二异丙基二氨基苯甲酰化物中的至少一种,所述塑化剂为邻苯二甲酸二丁酯、聚乙二醇以及2-羟基乙基丙烯酸三甲酯中的至少一种;所述热固化树脂为双酚a型环氧树脂、环氧树脂以及酚醛树脂中的至少一种;所述第二光固化树脂为季戊四醇四丙烯酸酯、三羟甲基丙烷三丙烯酸酯以及1,6-己二醇二丙烯酸酯中的至少一种。

12、其进一步的技术方案为,以质量份计,所述树脂混合液包括热固化树脂60-80份,塑化剂10-30份,热引发剂10-20份,所述树脂混合液固化过程的工艺参数包括固化温度为100-350℃,固化时间为0.5-4h;

13、或者,以质量份计,所述树脂混合液包括第二光固化树脂60-80份,塑化剂20-40份,光引发剂1-5份,所述树脂混合液固化过程的工艺参数包括照射时间为0.5-4h,紫外光光强为15-20mw/cm2。

14、需要说明的是,本发明中,第一光固化树脂可以是其他常用的光固化树脂,也可以与第二光固化树脂相同。例如乙氧化季戍四醇四丙烯酸酯,环氧丙烯酸酯、丙烯酸正丁酯、丙烯酸异辛酯、甲基丙烯酸羟乙酯、甲基丙烯酸羟丙酯、醋酸乙烯酯、乙烯基吡咯烷酮、己二醇二丙烯酸酯、季戊四醇四丙烯酸酯、聚氨酯丙烯酸酯、新戊二醇二丙烯酸酯、二季戊四醇六丙烯酸酯、三羟甲基丙烷三丙烯酸酯以及1,6-己二醇二丙烯酸酯中的至少一种。

15、其进一步的技术方案为,所述步骤2中,所述树脂混合液浸渍过程的工艺参数包括真空度为0.01-0.1mpa,浸渗时间为10-48h。

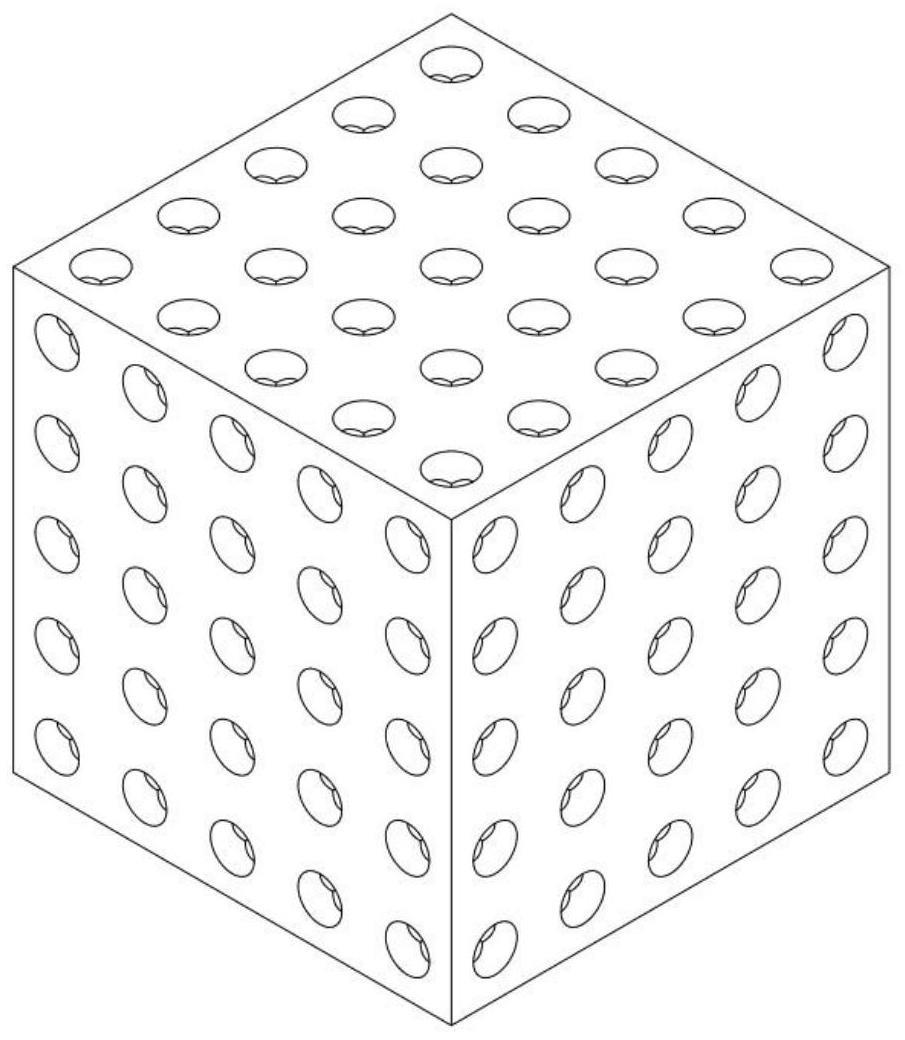

16、其进一步的技术方案为,所述陶瓷基体内部包括相互连通的孔,所述孔的孔径为微米级(10-100μm)或者毫米级(1-50mm),所述孔的截面形状为圆形、方形、椭圆形和不规则形状中的至少一种。

17、第二方面,本发明实施例还提供了一种陶瓷-树脂复合材料,由第一方面所述的方法制备。

18、其进一步的技术方案为,所述陶瓷-树脂复合材料包括陶瓷基体以及树脂,所述陶瓷基体包括氧化锆陶瓷或者氧化铝陶瓷中的至少一种;以体积分数计,陶瓷基体的含量为50-80%。

19、所述陶瓷-树脂复合材料的抗弯强度为500-700mpa,断裂韧性为6-20mpa·m1/2。

20、与现有的技术相比,本发明使用光固化技术制备具有微米或毫米级别孔隙和连通孔隙结构的陶瓷基体,再通过控制浸渗树脂的方式来实现连通孔隙结构的填充。最终获得了同层材料相互连接,内部为微米或者毫米尺度的陶瓷-树脂复合材料。该方法突破了传统方法制备陶瓷-树脂复合材料对陶瓷基体的孔隙结构设计自由度的限制,实现树脂材料和陶瓷材料相互连通,有利于发挥陶瓷-树脂复合材料的强韧化效果,提高陶瓷器件的可靠性。

技术特征:

1.一种基于光固化成型的陶瓷-树脂复合材料的制备方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述步骤1中,采用球磨方式将陶瓷粉体、第一光固化树脂和光引发剂混合制成陶瓷浆料,其中,球磨时间为4-6h,球磨转速为200-350r/min,陶瓷浆料的固含量为40-60vol%。

3.根据权利要求1所述的方法,其特征在于,所述步骤1中,光固化成型的曝光时间为2-4s,紫外光光强为7-15mw/cm2。

4.根据权利要求1所述的方法,其特征在于,所述步骤1中,脱脂处理的工艺为空气脱脂,包括:以升温速率为0.5℃/min升温,每升温100℃保温1h,直至升至最高温度550-600℃,在最高温度保温6h;然后以0.5℃/min降温至200℃,最后随炉冷却;

5.根据权利要求1所述的方法,其特征在于,所述树脂混合液包括热固化树脂、塑化剂以及热引发剂,或者,所述树脂混合液包括第二光固化树脂、塑化剂以及光引发剂;所述热引发剂为胺类固化剂;所述光引发剂2,4,6-三甲基苯甲酰基-二苯基氧化膦、2,4,6-三甲基苯甲酰基以及二异丙基二氨基苯甲酰化物中的至少一种,所述塑化剂为邻苯二甲酸二丁酯、聚乙二醇以及2-羟基乙基丙烯酸三甲酯中的至少一种;所述热固化树脂为双酚a型环氧树脂、环氧树脂以及酚醛树脂中的至少一种;所述第二光固化树脂为季戊四醇四丙烯酸酯、三羟甲基丙烷三丙烯酸酯以及1,6-己二醇二丙烯酸酯中的至少一种。

6.根据权利要求5所述的方法,其特征在于,以质量份计,所述树脂混合液包括热固化树脂60-80份,塑化剂10-30份,热引发剂10-20份,所述树脂混合液固化过程的工艺参数包括固化温度为100-350℃,固化时间为0.5-4h;

7.根据权利要求1所述的方法,其特征在于,所述步骤2中,所述树脂混合液浸渍过程的工艺参数包括真空度为0.01-0.1mpa,浸渗时间为10-48h。

8.根据权利要求1所述的方法,其特征在于,所述陶瓷基体内部包括相互连通的孔,所述孔的孔径为微米级或者毫米级,所述孔的截面形状为圆形、方形、椭圆形和不规则形状中的至少一种。

9.一种陶瓷-树脂复合材料,其特征在于,由权利要求1-8任一项所述的方法制备,所述陶瓷-树脂复合材料的抗弯强度为500~700mpa,断裂韧性为6~20pa·m1/2。

10.根据权利要求9所述的陶瓷-树脂复合材料,其特征在于,所述陶瓷-树脂复合材料包括陶瓷基体以及树脂,所述陶瓷基体包括氧化锆陶瓷或者氧化铝陶瓷中的至少一种;以体积分数计,陶瓷基体的含量为50-80%。

技术总结

本发明公开了一种基于光固化成型的陶瓷‑树脂复合材料及其制备方法,涉及复合材料技术领域。方法包括:将陶瓷粉体、第一光固化树脂和光引发剂混合制成陶瓷浆料,使用光固化成型打印机制备根据预设的结构图纸光固化成型具有连通孔结构的陶瓷坯体,依次对陶瓷坯体执行脱脂处理和烧结处理,获得陶瓷基体;将陶瓷基体浸渍在充满树脂混合液的容器中,使得树脂混合液浸渗到陶瓷基体的孔隙中,并将树脂混合液固化为树脂材料;清理陶瓷基体周围固化的树脂材料。该方法突破了传统方法制备陶瓷‑树脂复合材料对陶瓷基体的孔隙结构设计自由度的限制,实现树脂材料和陶瓷材料相互连通,有利于发挥陶瓷‑树脂复合材料的强韧化效果,提高陶瓷器件的可靠性。

技术研发人员:黎业华,姜知水,文理,陈捷,欧明,董进杰

受保护的技术使用者:广东捷成科创电子股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!