一种超细结构特种炭材料及其制备方法

本发明属于材料领域,涉及炭石墨材料,特别涉及一种超细结构特种炭材料及其制备方法。

背景技术:

1、特种炭材料即高密度高强度炭石墨材料,具有比重小、机械强度高、导电导热性好和耐高温等优良性能,被广泛应用于航空航天、电火花加工、高热交换器、半导体工业、光伏产业、火箭喉衬材料、轨道交通、核能和新能源汽车等领域。但目前有关特种炭材料的研究还面临着如下问题:由于特种炭材料正向着“大规格、超细结构、更高强度、更高密度、多功能”的方向发展,现有特种炭材料的机械性能难以满足要求。

2、超细结构特种炭材料采用超细粉(1~10μm)作为骨料,易团聚,且焙烧难度大,极易开裂,制备得到的特种炭材料的均质性差。煤沥青由于亲和性好、结合力强和炭化收率高,成为特种炭材料制备过程中不可缺少的粘结剂。然而由于煤沥青的挥发分含量较高,随焙烧温度的提高,其会发生热解、缩聚的过程,在此过程中不同分子量的挥发分会先后发生逃逸的现象,于是骨料和粘结剂两相间易产生随机性的气体逃逸孔通道,形成开口气孔,使材料产生结构缺陷,大幅度劣化材料的力学性能。孔隙缺陷是炭石墨材料孔隙率高的主导因素,如何抑制炭石墨材料开口气孔的“动态联通”成为提升炭石墨材料综合性能的难点。在工业上往往会通过多次浸渍/焙烧来解决,浸渍可以填充材料内部的多数开口气孔,从而起到“增密”的效果,但是这种方法会导致特种炭材料形成密度梯度,且生产成本高、设备投资大、环境污染大等缺点。

技术实现思路

1、针对现有技术存在的上述不足,本发明的目的就在于提供一种超细结构特种炭材料及其制备方法,本发明制备得到的超细结构特种炭材料的体积密度和机械强度高,具有良好的均质性,且成品率高。

2、本发明的技术方案是这样实现的:

3、一种超细结构特种炭材料的制备方法,包括以下步骤:

4、s1:将软化点为160~250℃的高温煤沥青粉碎至d50<45μm,得到沥青粉,然后采用缩合剂和促进剂对沥青粉进行改性,得到改性高温煤沥青;

5、s2:将s1中的部分改性高温煤沥青进行煅烧,并磨粉处理,得到d50≤6μm超细沥青焦,备用;

6、s3:将s2的超细沥青焦与包覆剂掺配、混合,并置于高温高压反应釜中搅拌反应,并通入n2,反应温度为160~300℃,反应压力为1~3mpa,反应时间0.5~2.5h;反应结束后,降至常温常压,即得到造粒包覆沥青焦;

7、s4:将人造石墨粉与包覆剂掺配、混合,并置于高温高压反应釜中搅拌反应,并通入n2,反应温度为160~300℃,反应压力为1~3mpa,反应时间0.5~2.5h;反应结束后,降至常温常压,即得到造粒包覆石墨粉;

8、s5:将造粒包覆沥青焦和造粒包覆石墨粉混合后作为混合炭质骨料,s1中的部分改性高温煤沥青作为粘结剂,经混捏、轧片和磨粉得到压粉;

9、s6:s5中的压粉先预模压再温等静压成型得到压坯,最后焙烧得到所述超细结构特种炭材料。

10、进一步地,s1中改性的具体步骤为:将缩合剂和促进剂加入沥青粉中,然后置于高温高压反应釜中搅拌反应,转速为300~600r/min,搅拌时间3~6h,反应温度为200~240℃,反应压力为3~5mpa;反应结束后,降至常温常压,即得到改性高温煤沥青。

11、进一步地,所述缩合剂为对甲基苯甲醛、对苯二甲醛或肉桂醛中的一种或多种;所述促进剂为对甲苯磺酸;缩合剂和促进剂的质量比为1:1~2.5;高温煤沥青和缩合剂的质量比为100:15~25。

12、进一步地,s2的具体步骤为:将改性高温煤沥青填入石墨坩埚中,并填满保温料,置于气氛炉中在n2气氛下以2~5℃/min的速率升至1200~1300℃煅烧4~6h,得到高结构沥青焦,然后再磨粉至d50≤6μm,即得到超细沥青焦。

13、进一步地,s3和s4中,包覆剂为浸渍沥青、改质沥青、低温沥青、煤焦油、蒽油中的一种或多种;s3中,超细沥青焦和包覆剂的质量比为:62~70:30~38;s4中,人造石墨粉和包覆剂的质量比为58~68:32~42。

14、进一步地,s5中,造粒包覆沥青焦和造粒包覆石墨粉的质量比为80~90:10~20。

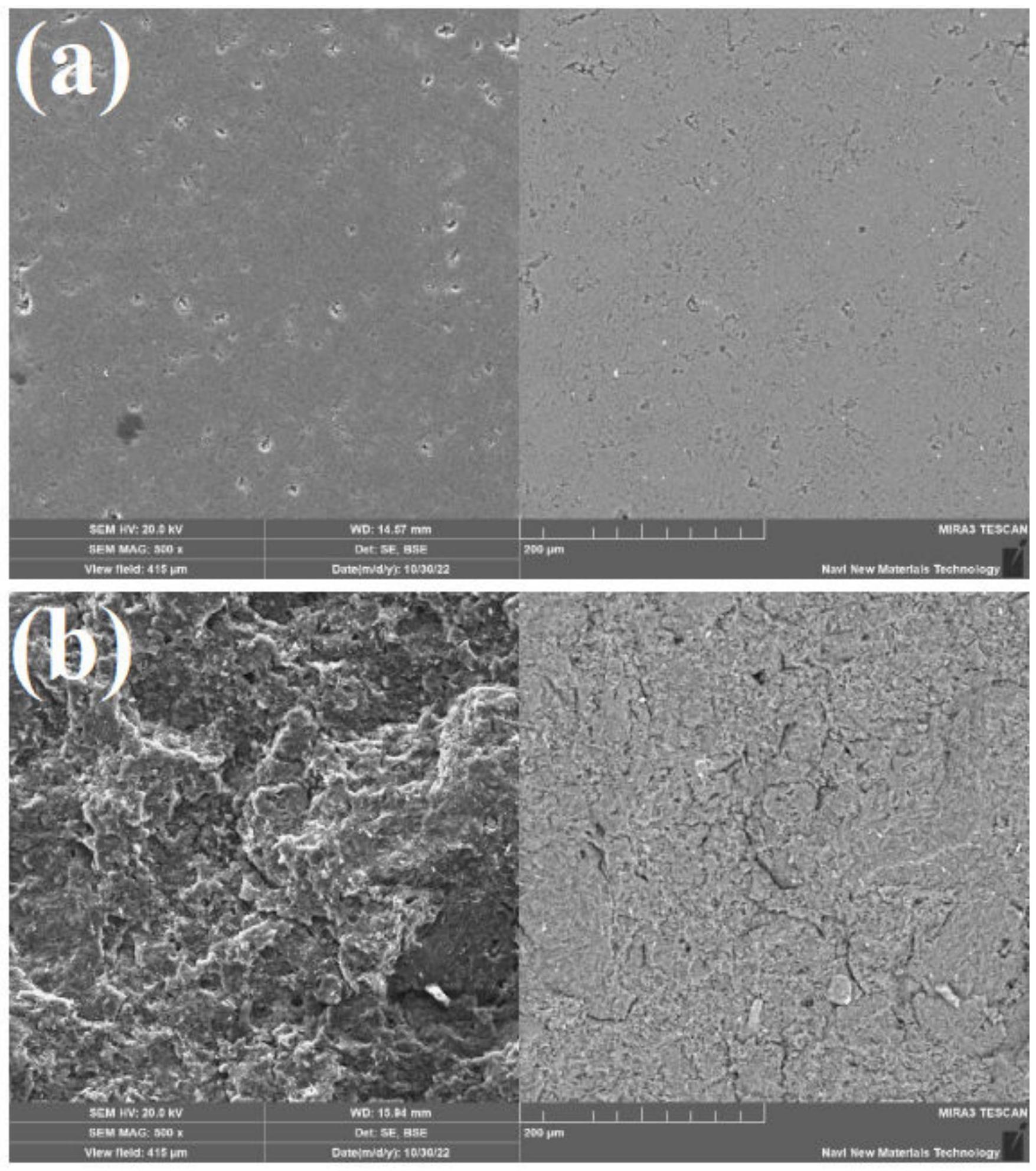

15、进一步地,s5中的具体步骤为:将造粒包覆沥青焦和造粒包覆石墨粉混合后得到混合炭质骨料,然后投入加压混捏锅中干混0.5~1.5h,待水分排除且混合炭质骨料温度达到200~240℃时,加入熔融的改性高温煤沥青,湿混温度260~300℃,压力1~3mpa,混捏时间1~3h;混捏后立刻出料,于轧片机上轧片,双辊温度280~320℃,待糊料冷却至常温后,磨粉至d50<50μm,得到压粉。

16、进一步地,改性高温煤沥青的质量占混合炭质骨料的53wt.%~67wt.%。

17、进一步地,s6的具体步骤为:将压粉进行先预模压再温等静压的成型工艺,预模压压力0.5~1mpa,温等静压压力120~200mpa,温度100~180℃,保压时间10~30min,待保压结束后,梯度卸压至常压,得到压坯;然后压坯置于气氛炉中并通入n2,在900~1100℃下炭化5~8d,即得到特种炭材料。

18、与现有技术相比,本发明具有如下有益效果:

19、1、本发明采用缩合剂和促进剂对高温煤沥青进行改性,在200~240℃和3~5mpa的条件下,能促进高温煤沥青中的脂肪族小分子进行缩合反应,使得改性后的高温煤沥青具有较高的结焦值和残炭率,从而有利于提高炭石墨材料的体积密度和机械强度。

20、同时采用改性高温煤沥青制得的高结构沥青焦表面结构粗糙,具有较高的表面能,且表面活性官能团较多,能与粘结剂沥青所含官能团发生反应,形成化学键合,从而利于骨料-粘结剂间的界面结合,进一步有利于提高炭石墨材料的机械性能。

21、2、本发明分别采用包覆剂包覆超细沥青焦和人造石墨粉制得造粒包覆沥青焦和造粒包覆石墨粉作为骨料,能有效避免超细炭质骨料直接混合,从而避免骨料因比表面积大易造成团聚而难分散均匀的问题,然后与熔融的改性高温煤沥青混捏时,能使改性高温煤沥青渗入骨料的自身孔隙以及骨料颗粒的间隙中,提高炭石墨材料中不同炭相间的界面结合强度,进而有效改善超细结构特种炭材料焙烧易开裂的情况,有利于提高超细结构特种炭材料的成品率。

22、3、本发明采用相同的工艺制备得到造粒包覆沥青焦和造粒包覆石墨粉,能有效缩小两种骨料的热膨胀系数差异,保证在焙烧过程中同步收缩,从而能有效提高特种炭材料的均质性。

23、4、本发明实现了“结构-功能”一体化,即抑制了炭石墨块体材料的开口气孔的“动态联通”,一次成型焙烧即可制备得到独孔结构、高性能超细结构炭石墨块体材料,有利于降低生产成本,拓宽特种炭材料的应用范围。

技术特征:

1.一种超细结构特种炭材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种超细结构特种炭材料的制备方法,其特征在于,s1中改性的具体步骤为:将缩合剂和促进剂加入沥青粉中,然后置于高温高压反应釜中搅拌反应,转速为300~600 r/min,搅拌时间3~6 h,反应温度为200~240 ℃,反应压力为3~5 mpa;反应结束后,降至常温常压,即得到改性高温煤沥青。

3.根据权利要求2所述的一种超细结构特种炭材料的制备方法,其特征在于,所述缩合剂为对甲基苯甲醛、对苯二甲醛或肉桂醛中的一种或多种;所述促进剂为对甲苯磺酸;缩合剂和促进剂的质量比为1:1~2.5;高温煤沥青和缩合剂的质量比为100:15~25。

4.根据权利要求1所述的一种超细结构特种炭材料的制备方法,其特征在于,s2的具体步骤为:将改性高温煤沥青填入石墨坩埚中,并填满保温料,置于气氛炉中在n2气氛下以2~5 ℃/min的速率升至1200~1300 ℃煅烧4~6 h,得到高结构沥青焦,然后再磨粉至d50 ≤ 6μm,即得到超细沥青焦。

5.根据权利要求1所述的一种超细结构特种炭材料的制备方法,其特征在于,s3和s4中,包覆剂为浸渍沥青、改质沥青、低温沥青、煤焦油、蒽油中的一种或多种;s3中,超细沥青焦和包覆剂的质量比为:62~70:30~38;s4中,人造石墨粉和包覆剂的质量比为58~68:32~42。

6.根据权利要求1所述的一种超细结构特种炭材料的制备方法,其特征在于,s5中,造粒包覆沥青焦和造粒包覆石墨粉的质量比为80~90:10~20。

7.根据权利要求6所述的一种超细结构特种炭材料的制备方法,其特征在于,s5中的具体步骤为:将造粒包覆沥青焦和造粒包覆石墨粉混合后得到混合炭质骨料,然后投入加压混捏锅中干混0.5~1.5 h,待水分排除且混合炭质骨料温度达到200~240 ℃时,加入熔融的改性高温煤沥青,湿混温度260~300 ℃,压力1~3 mpa,混捏时间1~3 h;混捏后立刻出料,于轧片机上轧片,双辊温度280~320 ℃,待糊料冷却至常温后,磨粉至d50<50 μm,得到压粉。

8.根据权利要求7所述的一种超细结构特种炭材料的制备方法,其特征在于,改性高温煤沥青的质量占混合炭质骨料的53 wt.%~67 wt.%。

9.根据权利要求1所述的一种超细结构特种炭材料的制备方法,其特征在于,s6的具体步骤为:将压粉进行先预模压再温等静压的成型工艺,预模压压力0.5~1 mpa,温等静压压力120~200 mpa,温度100~180 ℃,保压时间10~30 min,待保压结束后,梯度卸压至常压,得到压坯;然后压坯置于气氛炉中并通入n2,在900~1100 ℃下炭化5~8 d,即得到特种炭材料。

10.一种超细结构特种炭材料,其特征在于,采用权利要求1~9任一所述的一种超细结构特种炭材料的制备方法制备得到。

技术总结

本发明公开了一种超细结构特种炭材料及其制备方法,该方法包括:将软化点为160~250℃的高温煤沥青粉碎至D50<45μm得到沥青粉,然后采用缩合剂和促进剂对沥青粉进行改性得到改性高温煤沥青;将部分改性高温煤沥青进行煅烧,并磨粉处理得到D50≤6μm超细沥青焦;将超细沥青焦和人造石墨粉分别与包覆剂掺配、混合,并置于高温高压反应釜中搅拌反应得到造粒包覆沥青焦和造粒包覆石墨粉;将造粒包覆沥青焦和造粒包覆石墨粉混合后作为混合炭质骨料,改性高温煤沥青作为粘结剂,经混捏、轧片和磨粉得到压粉;再先预模压再温等静压成型得到压坯,最后焙烧得到超细结构特种炭材料。本发明制得的超细结构特种炭材料的体积密度和机械强度高,具有良好的均质性,且成品率高。

技术研发人员:涂川俊,李崇威,刘平,吴广宁

受保护的技术使用者:湖南大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!