一种提高抗大电流冲击能力的电阻片制备方法与流程

本发明涉及电阻片制备,具体涉及一种提高抗大电流冲击能力的电阻片制备方法。

背景技术:

1、zno压敏电阻片是一种具有非线性伏安特性的电阻器件,主要用于在电路承受过压时进行电压钳制,吸收多余的电流以保护并联的器件。当受到大电流冲击时,zno电阻片的电阻存在一个电压临界值,当外加电压低于临界电压,通过的电流很小,电阻片阻值很大,当外加电压高于临界电压,其电阻迅速减小,通过电阻片的电流呈指数级增大,呈现出优异的非线性特性。

2、当短时大电流通过电阻片时,通过电阻片的能量也呈指数级增大,在电阻片内部会产生巨大内应力。在现有的生坯压制过程中,由于造粒料粉体均有一定摩擦力,所以压制时压力向中间部位会逐渐损失,粉料坯体中间部或中间偏下部分密度最小,烧成后坯体中间部分直径要略小于上下端直径,因此,中间部分的电阻也略大,这种情况在大厚度电阻片中更为严重。当电阻片受到大电流冲击时,流经电阻片中间部位的电流密度最大,承受的能量最大,加剧了电阻片炸裂的几率。

技术实现思路

1、本发明的目的在于提供一种提高抗大电流冲击能力的电阻片制备方法,该方法制备的电阻片明显提升了抗大电流冲击能力。

2、为实现上述目的,本发明所采用的技术方案如下:

3、一种提高抗大电流冲击能力的电阻片制备方法,该方法包括如下步骤:

4、(1)制备电阻片的原料准备:

5、电阻片的制备原料由原料a和原料b组成,按照重量百分比计,原料a组成为:zno82~92%,bi2o3 2~4%,sb2o3 2~4%,nio 0~5%,cr2o3 0~2%,mn3o4 0.5~4%,co3o40.5~5%,sio2 0~2%,玻璃粉0~2%;

6、按照重量百分比计,原料b组成为:zno 80~90%,bi2o3 3~5%,sb2o3 1~3%,nio 0~5%,cr2o3 0~2%,mn3o4 0.5~4%,co3o4 0.5~5%,sio2 0~2%,玻璃粉0~2%;

7、(2)制坯粉料a的制备:

8、将原料a中除zno外的其他成分和去离子水混合后,进行搅拌研磨混合2-6h,将所得混合浆料在烘干后粉碎成粉体,得到混合粉体材料;将混合粉体材料与zno、al(no3)3·9h2o和去离子水混合,并加入分散剂、粘结剂,进行搅拌研磨1-3h,得到混合浆料,混合浆料粒径达到0.5-2μm;将所得混合浆料再经喷雾造粒、陈腐处理后得到制坯粉料a;

9、(3)制坯粉料b的制备:

10、将原料b中除zno外的其他成分和去离子水混合后,进行搅拌研磨混合2-6h,将所得混合浆料在烘干后粉碎成粉体,得到混合粉体材料;将混合粉体材料与zno、al(no3)3·9h2o和去离子水混合,并加入分散剂、粘结剂,进行搅拌研磨1-3h,得到混合浆料,混合浆料粒径达到0.5-2μm;将所得混合浆料再经喷雾造粒、陈腐处理后得到制坯粉料b;

11、(4)坯体的压制:在压机模腔中依次倒入制坯粉料a、制坯粉料b和制坯粉料a,得到制坯粉料;将所得的制坯粉料压制成型,得到坯体;

12、(5)坯体烧结:坯体经排胶处理(预煅烧处理)后进行高温煅烧,得到电阻片坯体;电阻片坯体经热处理后即得到成品zno压敏电阻。

13、上述步骤(2)-(3)中,所述喷雾造粒是采用喷雾干燥机,将所述混合浆料进行喷雾造粒,得到造粒料;所述陈腐处理是对过30-120目筛网收集的造粒料先补充适量水分,使粉料的质量百分比含水率达到1.0-1.5%,后密封静置24-48h,得到制坯粉料a或制坯粉料b。

14、上述步骤(4)中,第一次倒入压机模腔的制坯粉料a占坯体所需粉料总量的30%-45%;倒入的制坯粉料b占坯体所需粉料总量的10%-40%;第二次倒入的制坯粉料a占坯体所需粉料总量的30%-45%。

15、上述步骤(4)中,通过控制压机压力大小,使得所成型制得的坯体的密度为3.1-3.4g/cm3。

16、上述步骤(5)中,所述排胶处理是将坯体在420-520℃进行排胶处理,以排出坯体中的有机物。

17、上述步骤(5)中,所述高温燃烧的温度为1000-1200℃,煅烧时间至少1.5h。

18、上述步骤(5)中,高温煅烧后的电阻片坯体依次进行磨片、清洗和烘干,烘干后样品施涂玻璃釉或有机绝缘漆后进行500-520℃、0.5-2h热处理,之后在样品上下表面制备金属电极,得到成品zno压敏电阻。

19、上述步骤(2)-(3)中,所加入al(no3)3·9h2o为所制备制坯粉料a或制坯粉料b重量的0.02-0.05%;所加入分散剂的量为所制备制坯粉料a或制坯粉料b重量的0.3-1.3%;所加入粘结剂的量为所制备制坯粉料a或制坯粉料b重量的0.2-1.5%。

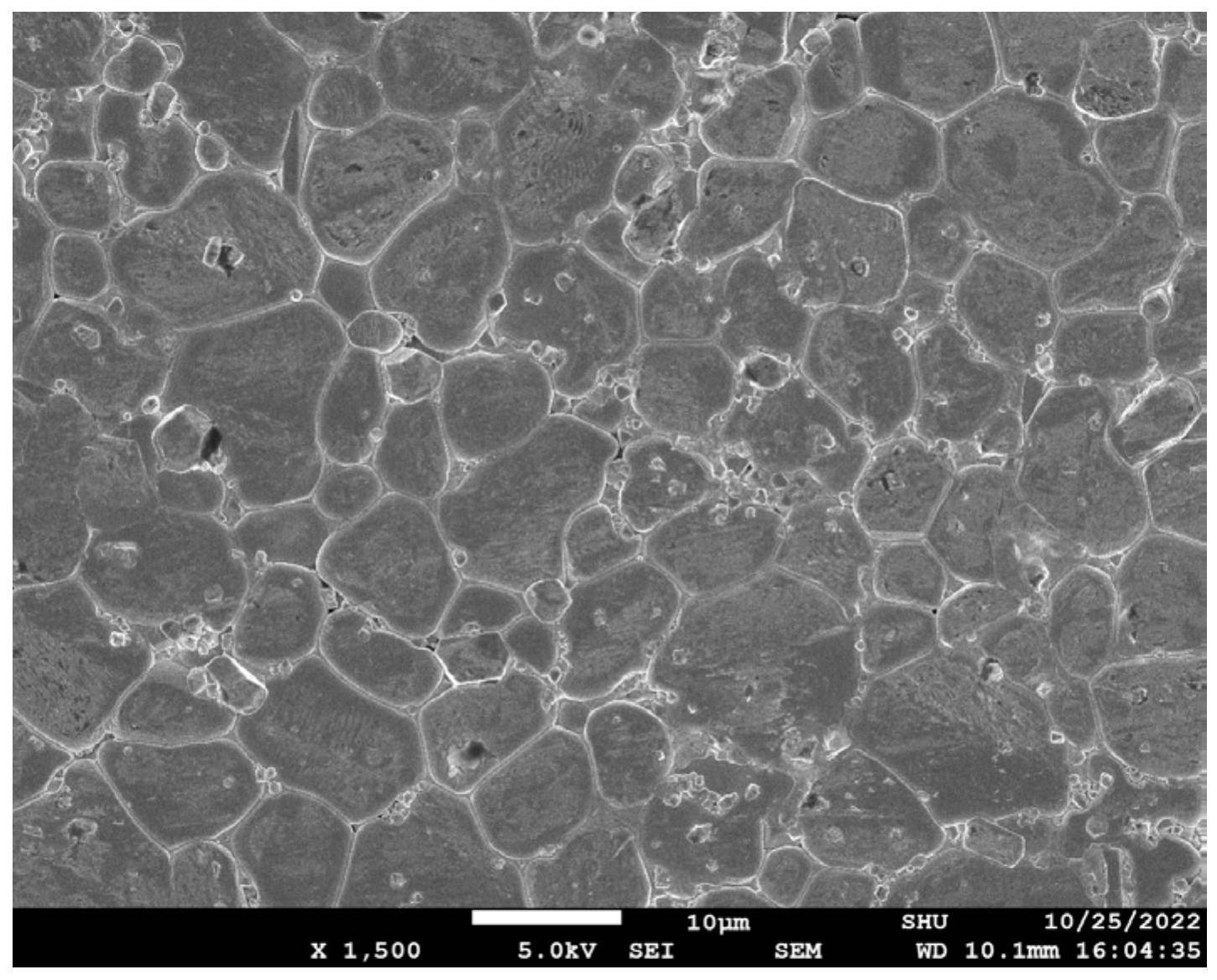

20、该方法所制备的zno压敏电阻片瓷体中间部分的平均晶粒尺寸6-12μm,略大于上下端平均晶粒尺寸5-11μm。

21、本发明设计原理及有益效果如下:

22、1、本发明在生坯压制阶段,通过分段进料方式,调整bi和sb在生坯内的分布,使得烧制后的电阻片瓷体中间部分的晶粒尺寸略大于上下端晶粒尺寸,大电流冲击时,电阻片中间部位的承受能量最小,降低了电阻片的张应力,减小了电阻片炸裂的几率,使电阻片可承受更大冲击电流;

23、2、本发明方法通过在原有压敏电阻片配方的基础上优化调整,同时对现有电阻片制备工艺优化,所制备的电阻片抗大电流冲击能力提升明显,并且电阻片的其他电性能参数基本保持不变。

技术特征:

1.一种提高抗大电流冲击能力的电阻片制备方法,其特征在于:该方法包括如下步骤:

2.根据权利要求1所述的提高抗大电流冲击能力的电阻片制备方法,其特征在于:步骤(2)-(3)中,所述喷雾造粒是采用喷雾干燥机,将所述混合浆料进行喷雾造粒,得到造粒料;所述陈腐处理是对过30-120目筛网收集的造粒料先补充适量水分,使粉料的质量百分比含水率达到1.0-1.5%,后密封静置24-48h,得到制坯粉料a或制坯粉料b。

3.根据权利要求1所述的提高抗大电流冲击能力的电阻片制备方法,其特征在于:步骤(4)中,第一次倒入压机模腔的制坯粉料a占坯体所需粉料总量的30%-45%;倒入的制坯粉料b占坯体所需粉料总量的10%-40%;第二次倒入的制坯粉料a占坯体所需粉料总量的30%-45%。

4.根据权利要求1所述的提高抗大电流冲击能力的电阻片制备方法,其特征在于:步骤(4)中,通过控制压机压力大小,使得所成型制得的坯体的密度为3.1-3.4g/cm3。

5.根据权利要求1所述的提高抗大电流冲击能力的电阻片制备方法,其特征在于:步骤(5)中,所述排胶处理是将坯体在420-520℃进行排胶处理,以排出坯体中的有机物。

6.根据权利要求1所述的提高抗大电流冲击能力的电阻片制备方法,其特征在于:步骤(5)中,所述高温燃烧的温度为1000-1200℃,煅烧时间至少1.5h。

7.根据权利要求1所述的提高抗大电流冲击能力的电阻片制备方法,其特征在于:步骤(5)中,高温煅烧后的电阻片坯体依次进行磨片、清洗和烘干,烘干后样品施涂玻璃釉或有机绝缘漆后进行500-520℃、0.5-2h热处理,之后在样品上下表面制备金属电极,得到成品zno压敏电阻。

8.根据权利要求1所述的提高抗大电流冲击能力的电阻片制备方法,其特征在于:步骤(2)-(3)中,所加入al(no3)3·9h2o的量为所制备制坯粉料a或制坯粉料b重量的0.02-0.05%;所加入分散剂的量为所制备制坯粉料a或制坯粉料b重量的0.3-1.3%;所加入粘结剂的量为所制备制坯粉料a或制坯粉料b重量的0.2-1.5%。

9.根据权利要求1所述的提高抗大电流冲击能力的电阻片制备方法,其特征在于:所制备的zno压敏电阻片瓷体中间部分的平均晶粒尺寸6-12μm,略大于上、下端平均晶粒尺寸5-11μm。

技术总结

本发明公开了一种提高抗大电流冲击能力的电阻片制备方法,属于电阻片制备技术领域。该方法先分别制备电阻片的原料A和原料B,在压机模腔中依次倒入制坯粉料A、制坯粉料B和制坯粉料A,得到制坯粉料;将所得的制坯粉料压制成型,得到坯体;坯体经排胶处理后进行高温煅烧,得到电阻片坯体;电阻片坯体经热处理后即得到成品ZnO压敏电阻。该方法制备的电阻片明显提升了抗大电流冲击能力。

技术研发人员:董建洪,陈伟

受保护的技术使用者:嘉兴瑞嘉电气股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!