一种激光照明用高热导、高显指复相荧光陶瓷及其制备方法

本发明涉及荧光陶瓷,具体涉及一种激光照明用高热导、高显指复相荧光陶瓷及其制备方法。

背景技术:

1、荧光陶瓷是一种广泛应用于大功率照明和高流明显示等技术领域的光-光转换功能材料。激光作为激发源激发荧光陶瓷的光源设备具有亮度高、射程远、长寿命和体积小等诸多优点,可广泛适用于户外广场照明、体育赛事场馆、汽车大灯以及航空航海照明等领域。但是荧光陶瓷在高功率密度激光(>10w/mm2)的激发下,荧光陶瓷的激光照射区会聚集大量热量(主要来源是光转换过程的能量损失),由于荧光陶瓷的导热系数约为14wm-1k-1,不足以迅速将热量散去,促使激光点处的陶瓷温度急剧升高,导致发光强度降低发光饱和等。并且石榴石体系的荧光陶瓷发射光谱主要覆盖为黄绿光,缺乏足够的红光成分,导致显色性能较差(cri~60)、色温偏高(>6000k)。

2、目前已有大量文献对石榴石体系的荧光陶瓷进行了研究,以期实现对荧光陶瓷进行发光调控。文献((ce,gd):yag-al2o3 composite ceramics for high-brightnessyellow light-emitting diode applications.journal of the european ceramicsociety,2022(3),42,1121-1131)报道了通过掺杂gd3+可以使ce3+离子的发射峰值产生红移,对于显色指数提升明显,但是热稳定性极差。因此,又通过引入al2o3作为第二相提升荧光陶瓷热导率,但是所制备的陶瓷致密度不高,主要因为当gd掺杂量过高时,(ce,gd):yag在高温下的分解,导致热导率提升不明显。文献(effects of ga substitution for al onthe fabrication and optical properties of transparent ce:gagg based ceramicsjournal of the european ceramic society,2017(37),13,4109-4114)报道了使用ga3+取代al3+使得gagg晶格更稳定,不易在高温下分解,但是其热导率很差,若通过引入al2o3作为第二相提升热导率时,极易导致ga3+(以ga2o3为原料时)无法取代进入石榴石的al3+,不能正常反应生成gagg相。cn111995398a公开了掺杂红光离子提升荧光陶瓷显色指数,实现了红光的补充,但是降低了陶瓷的热导率,极大限制了荧光陶瓷在大功率激光照明下的应用。

技术实现思路

1、本发明的目的之一是提供一种激光照明用高热导、高显指复相荧光陶瓷,该陶瓷作为发光材料具有热导率高、显色指数高的优点。

2、本发明的目的之一是提供一种激光照明用高热导、高显指复相荧光陶瓷的制备方法,操作简单,易于实现工业化生产。

3、为了实现上述目的,本发明采用的技术方案如下:

4、第一方面,本发明提供一种激光照明用高热导、高显指复相荧光陶瓷,所述复相荧光陶瓷包括作为主相的(gd,ce)3(al,ga)5o12相,以及均匀分布在主相中的第二相al2o3,其中发光离子为ce3+。

5、所述复相荧光陶瓷在460nm波长激发下,发射光谱主峰在567~582nm之间,半高宽在105~120nm之间。在波长为455nm蓝光ld(1~5w)激发下,实现暖白光发射,色温3800~4250k,显色指数在78~84之间。复相荧光陶瓷热导率为20~25wm-1k-1。

6、第二方面,本发明还提供上述激光照明用高热导、高显色指数复相荧光陶瓷的制备方法,采用固相反应法烧结,具体包括以下步骤:

7、(1)按化学式(gd1-xcex)3(al2+3xga3-3x)o12中各元素的化学计量比分别称取gdgao3、ceo2、al2o3作为初始原料,其中x为ce3+掺杂gd位的摩尔百分数0.005≤x≤0.02;再称量原料粉体总质量20%~60%的氧化铝作为陶瓷的第二相;

8、(2)将称量的原料粉体、分散剂聚醚酰亚胺共混后加入无水乙醇,球磨混合,将得到的混合浆料干燥,过筛,然后将混合粉体置于马弗炉中煅烧;

9、(3)将煅烧后的粉体放入磨具中干压成型,再进行冷等静压成型,得到相对密度为50%~55%的素坯;

10、(4)将素坯高温烧结,冷却到室温后再进行双面抛光处理,得到所述复相荧光陶瓷。

11、优选的,步骤(2)中,所述分散剂聚醚酰亚胺的加入量为所述原料粉体总质量的0.8~1wt.%,所述原料粉体总质量与无水乙醇的质量比为1:1.5~3。

12、优选的,步骤(2)所述球磨转速为180~250rpm,球磨时间为15~30h。

13、优选的,步骤(2)所述干燥的温度为50~80℃,干燥时间为8~12h。

14、优选的,步骤(2)所述煅烧的升温制度为按照室温下以2~10℃/min的升温速率升至600~800℃,保温5~7h。

15、优选的,步骤(3)所述冷等静压保压压力为150~200mpa,保压时间为200~400s。

16、优选的,步骤(3)所述高温烧结分成两个阶段:无压预烧结和热等静压烧结,无压预烧结:烧结温度为1500~1700℃下烧结8~10h;热等静压烧结:烧结温度为1500~1750℃,压力为150mpa~300mpa,烧结5~8h。

17、在本发明中,通过使用新的原料粉体gdgao3制备出的以(gd,ce)3(al,ga)5o12作为主相,al2o3为二相的复相荧光陶瓷,具有高热导率、宽的半高宽,极大提升了陶瓷的显色指数和热稳定性。在主相中用gdgao3作为原料,避免了ga3+(以ga2o3为原料时)无法取代进入石榴石的al3+,不能正常反应生成gagg相。

18、与现有技术相比,本发明具有如下有益效果:

19、1.本发明制备的复相陶瓷的激发光谱在波长460nm波长激发下,发射光谱主峰在567~582nm之间,半高宽在105~120nm之间。在波长为455nm蓝光ld(1~5w)激发下,实现暖白光发射,色温3800~4250k,显色指数在78~84之间;所制备的复相荧光陶瓷热导率为20~25wm-1k-1,相比单相荧光陶瓷的热导率提升了40~69%,当al2o3含量为50%时,(gd,ce)3(al,ga)5o12-al2o3为达到最佳的热导率25wm-1k-1,同时显色指数也达到82。

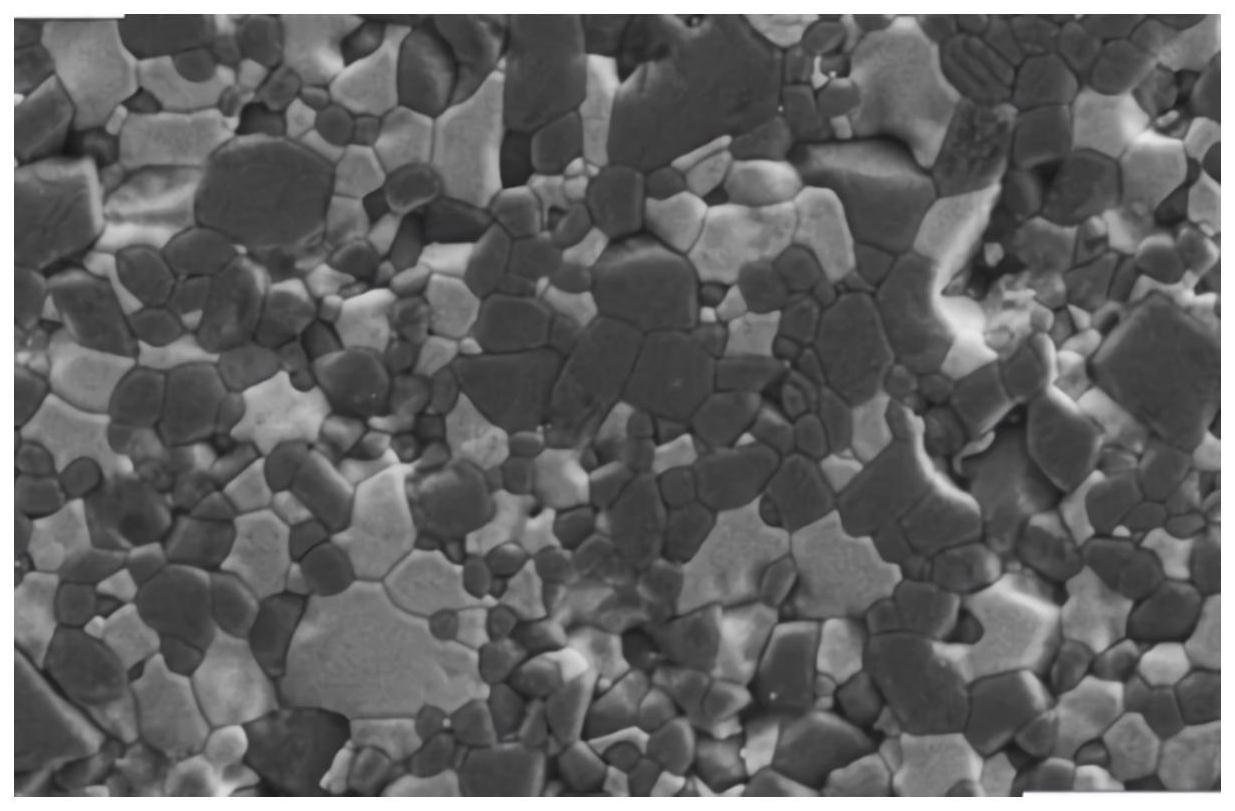

20、2.本发明中al2o3既作为荧光陶瓷的原料,也作为复相陶瓷的二相,避免杂质相的引入,并且二相al2o3既能提高陶瓷的热导率,又能抑制晶粒生长,使得主相颗粒分布小而均匀,有效提升光提取率。

21、3.本发明制备的复相荧光陶瓷兼具高显色指数和高热导率的特点,极大地提升了器件的应用价值和使用寿命,并且制备方法简单,绿色环保,可用于ld器件工业化生产。

技术特征:

1.一种激光照明用高热导、高显指复相荧光陶瓷,其特征在于,所述复相荧光陶瓷包括作为主相的(gd,ce)3(al,ga)5o12相,以及均匀分布在主相中的第二相al2o3,其中发光离子为ce3+。

2.一种权利要求1所述的激光照明用高热导、高显指复相荧光陶瓷的制备方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的一种激光照明用高热导、高显指复相荧光陶瓷的制备方法,其特征在于,步骤(2)中,所述分散剂聚醚酰亚胺的加入量为所述原料粉体总质量的0.8~1wt.%,所述原料粉体总质量与无水乙醇的质量比为1:1.5~3。

4.根据权利要求2所述的一种激光照明用高热导、高显指复相荧光陶瓷的制备方法,其特征在于,步骤(2)中,所述球磨转速为180~250rpm,球磨时间为15~30h。

5.根据权利要求2所述的一种激光照明用高热导、高显指复相荧光陶瓷的制备方法,其特征在于,步骤(2)中,所述干燥的温度为50~80℃,干燥时间为8~12h。

6.根据权利要求2所述的一种激光照明用高热导、高显指复相荧光陶瓷的制备方法,其特征在于,步骤(2)中,所述煅烧的升温制度为按照室温下以2~10℃/min的升温速率升至600~800℃,保温5~7h。

7.根据权利要求2所述的一种激光照明用高热导、高显指复相荧光陶瓷的制备方法,其特征在于,步骤(3)中,所述冷等静压保压压力为150~200mpa,保压时间为200~400s。

8.根据权利要求2所述的一种激光照明用高热导、高显指复相荧光陶瓷的制备方法,其特征在于,步骤(4)中,所述高温烧结分成两个阶段:无压预烧结和热等静压烧结,无压预烧结:烧结温度为1500~1700℃下烧结8~10h;热等静压烧结:烧结温度为1500~1750℃,压力为150mpa~300mpa,烧结5~8h。

技术总结

本发明公开了一种激光照明用高热导、高显指复相荧光陶瓷及其制备方法,所述复相荧光陶瓷包括作为主相的(Gd,Ce)<subgt;3</subgt;(Al,Ga)<subgt;5</subgt;O<subgt;12</subgt;相,以及均匀分布在主相中的第二相Al<subgt;2</subgt;O<subgt;3</subgt;,其中发光离子为Ce<supgt;3+</supgt;;以GdGaO<subgt;3</subgt;、CeO<subgt;2</subgt;、Al<subgt;2</subgt;O<subgt;3</subgt;作为初始原料,采用固相反应法烧结。本发明制备的复相陶瓷的激发光谱在波长460nm波长激发下,发射光谱主峰在567~582nm之间,半高宽在105~120nm之间。在波长为455nm蓝光LD(1~5W)激发下,实现暖白光发射,色温3800~4250K,显色指数在78~84之间;热导率为20~25Wm<supgt;‑1</supgt;k<supgt;‑1</supgt;,相比单相荧光陶瓷的热导率提升了40~69%,并且制备方法简单,绿色环保,可用于LD器件工业化生产。

技术研发人员:张乐,王金华,桑鹏飞,刘炫初,闵畅,李延彬,康健,周春鸣,周天元,陈浩

受保护的技术使用者:江苏师范大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!