一种氧化锆基板的回收利用方法与流程

本发明涉及材料回收,具体涉及一种氧化锆基板的回收利用方法。

背景技术:

1、氧化锆陶瓷其硬度高、耐磨耐腐蚀性好、韧性高及耐高温,它的熔点高达2700摄氏度,是自然界中耐火性能最好的材料之一。因此在一些频繁震动的移动设施和超高温工作环境下可以完美的胜任。例如,轨道交通半导体低功率模块与航天航空的发电机模块,同时在固体燃料电池和芯片领域也有着广泛应用。

2、目前氧化锆陶瓷基板主要通过注浆、干压、流延方法成型,但无论哪种制备方法,在生产过程中都会有许多次品产生,同时在电子领域运用氧化锆陶瓷,又会在氧化锆中掺杂氧化钪等贵金属,所以对此类次品进行回收就显得尤为重要,当前此类陶瓷的回收方法主要为化学方法,通过溶解后回收其中的贵金属,但是其他物质就被浪费了,所以运用一种整体回收再制粉、再成型的方法非常重要。

3、cn113292336a通过纯物理法(步骤依次为清洗、破碎、气流粉碎、砂磨、喷雾干燥)对氧化锆陶瓷废料进行回收,得到粒度分布均匀的回收粉,并通过压制和烧结成型制备成性能优异的氧化锆陶瓷器件,回收过程能耗小,成本低,工艺流程短,容易实施,效率高,实现了氧化锆的再生循环利用;其需要严格的控制各个步骤的参数,同时其制备得到的粉体的粒径仍较大(360~385nm)。

4、cn114639837a公开了一种固态燃料电池的电解质片的回收利用方法,其通过制电解质片的低温煅烧温度、双层对辊机的内衬材料以及双层对辊机上、下层辊的间距、球磨罐中球磨介质的尺寸、球磨介质和物料的质量比、砂磨机上的除铁器、烘干过程中的料层厚度以及筛网目数等,得到纯度和粒度都符合要求、可直接重新制成固态燃料电池的电解质片的物料。本发明直接采用破碎、球磨和研磨结合的纯物理的方法,不涉及化学反应,过程简单,绿色环保;但其制备得到的粉体粒径仍较大(300~500nm)。

5、因此,如何降低回收得到的粉体的粒径成为了本领域技术人员亟待解决的技术问题。

技术实现思路

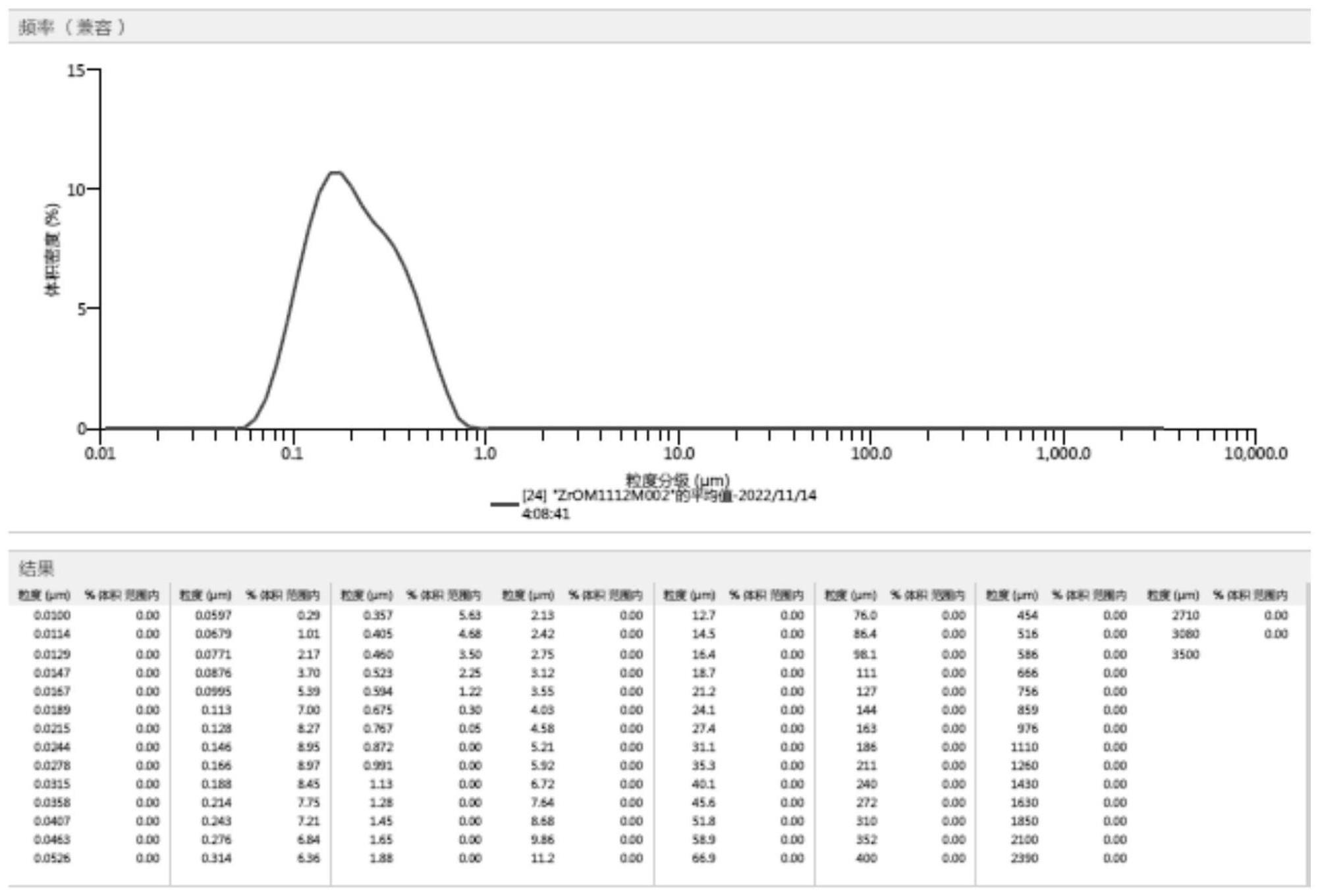

1、本发明的目的在于克服现有技术存在的不足之处而提供一种氧化锆基板的回收利用方法,得到了具有良好活性、致密度、团聚系数低、粒径小的氧化锆陶瓷回收粉体。

2、为实现上述目的,本发明采取的技术方案为:

3、一种氧化锆基板的回收利用方法,包括以下步骤:

4、(1)将氧化锆陶瓷进行破碎,得到粉体;

5、(2)将粉体在氮气气氛下,以150~180℃下进行煅烧,得到煅烧粉体;

6、(3)将煅烧粉体用行星式高能球磨机进行球磨,得到球磨料体;其中球磨介质为无水乙醇;

7、(4)将球磨料体、砂磨介质、分散剂用砂磨机中进行砂磨,得到砂磨料体;其中砂磨介质为无水乙醇;

8、(5)将砂磨料体进行磁选除铁,得到除铁浆料;

9、(6)将除铁浆料进行沉降,干燥,得到氧化锆陶瓷回收粉体。

10、作为本发明的优选实施方案所述破碎在颚式破碎机中进行破碎至粒度至1mm以下。

11、作为本发明的优选实施方案,所述煅烧时间为1~6h。

12、作为本发明的优选实施方案,所述煅烧粉体、球磨介质的质量比为1∶(1~3);

13、所述球磨采用直径为0.8~5mm的锆球球磨2~5h,所述煅烧粉体、锆球的质量比为1∶(1~3);

14、所述球磨的公转转速为150~400rpm,自转转速为200~600rpm。

15、作为本发明的优选实施方案,所述行星式高能球磨机的内衬为氧化锆材质。

16、作为本发明的优选实施方案,所述球磨料体、砂磨介质、分散剂的质量比为1∶(2~3)∶(0.001~0.005);

17、所述分散剂包括三聚磷酸钠、六偏磷酸钠中的至少一种。

18、作为本发明的优选实施方案,所述砂磨的转速为700~1200rpm。

19、作为本发明的优选实施方案,所述砂磨采用直径为0.2~1mm的锆球砂磨2~5h,所述球磨料体、锆球的质量比为1∶(2~3)。

20、作为本发明的优选实施方案,所述砂磨机的内衬为氧化锆材质。

21、作为本发明的优选实施方案,所述干燥的温度为120~180℃,时间为2~5h。

22、本发明的有益效果在于:(1)本发明通过对氧化锆陶瓷进行破碎,而后煅烧、球磨、砂磨、磁选除铁、干燥,利用物理方法对氧化锆陶瓷薄片进行回收再利用,同化学回收方法相比没有引入新的杂质元素,保持了产品的纯度要求,对于电子类产品非常有利,同时是对氧化锆基板的整体回收,省略了合成再制粉的过程,大大节省了时间和金钱成本,实验过程并未涉及有毒有害物质,节能环保,且设备不是很大,节省空间,具有广泛的应用前景;(2)本发明作为一个整体,先破碎,而后煅烧除杂,降低氧化锆的活性,避免活性过高,提高致密度,降低团聚系数;而后通过球磨和砂磨,粉体软团聚被打开,使粉体活性提高,细化,松装密度变大,表面能降低;最后通过烘干,得到了具有良好活性、致密度、团聚系数低、粒径小的氧化锆陶瓷回收粉体。

技术特征:

1.一种氧化锆基板的回收利用方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的氧化锆基板的回收利用方法,其特征在于,所述破碎在颚式破碎机中进行,破碎至粒度至1mm以下。

3.根据权利要求1所述的氧化锆基板的回收利用方法,其特征在于,所述煅烧时间为1~6h。

4.根据权利要求1所述的氧化锆基板的回收利用方法,其特征在于,所述煅烧粉体、球磨介质的质量比为1:(1~3);

5.根据权利要求1所述的氧化锆基板的回收利用方法,其特征在于,所述行星式高能球磨机的内衬为氧化锆材质。

6.根据权利要求1所述的氧化锆基板的回收利用方法,其特征在于,所述球磨料体、砂磨介质、分散剂的质量比为1:(2~3):(0.001~0.005);

7.根据权利要求1所述的氧化锆基板的回收利用方法,其特征在于,所述砂磨的转速为700~1200rpm。

8.根据权利要求1所述的氧化锆基板的回收利用方法,其特征在于,所述砂磨采用直径为0.2~1mm的锆球砂磨2~5h,所述球磨料体、锆球的质量比为1:(2~3)。

9.根据权利要求1所述的氧化锆基板的回收利用方法,其特征在于,所述砂磨机的内衬为氧化锆材质。

10.根据权利要求1所述的氧化锆基板的回收利用方法,其特征在于,所述干燥的温度为120~180℃,时间为2~5h。

技术总结

本发明公开了一种氧化锆基板的回收利用方法,属于材料回收技术领域,包括以下步骤:(1)将氧化锆陶瓷进行破碎,得到粉体;(2)将粉体在氮气气氛下,以150~180℃下进行煅烧,得到煅烧粉体;(3)将煅烧粉体用行星式高能球磨机进行球磨,得到球磨料体;其中球磨介质为无水乙醇;(4)将球磨料体、砂磨介质、分散剂用砂磨机中进行砂磨,得到砂磨料体;其中砂磨介质为无水乙醇;(5)将砂磨料体进行磁选除铁,得到除铁浆料;(6)将除铁浆料进行沉降,干燥,得到氧化锆陶瓷回收粉体。通过本发明的回收方法,得到了具有良好活性、致密度、团聚系数低、粒径小的氧化锆陶瓷回收粉体。

技术研发人员:许健洋,王云,陈文英,王权龙,朱明敏,罗贤科,欧阳云飞,刘继明,许少宇,童培云,张文涛

受保护的技术使用者:先导薄膜材料(淄博)有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!