一种受电弓滑板的制造方法与流程

本申请涉及电接触材料,具体地,涉及一种受电弓滑板的制造方法。

背景技术:

1、电接触材料(亦称触电材料或触头材料)是电能传递和信号输送过程中的重要材料之一。在电气、电子领域,电接触材料主要用作电触点、导电刷、集电环、换向片、整流片和接插件等,是电通断环节中重要的功能性元件。这些电接触元件的性能直接影响所应用产品及整个系统的可靠性、稳定性、精度及使用寿命。同时随着各类产品向高精度和微型化发展,对电接触元件的性能提出了更高的要求:电接触元件必须在电阻率、接触电阻、密度、化学成分、抗熔焊性、抗腐蚀性、可焊性、可靠性、稳定性、精度及使用寿命等方面满足应用的要求。随着电子技术的发展,电接触材料的研制和生产得到了行业的高度重视。

2、在涉及电工电子技术、通信技术、自动控制技术的各个领域中,电接触既承担了重要的电能传递和信号输送职能,又是整个系统最容易发生故障的部分。因此开发新型电接触材料,提高电接触材料的可靠性和使用寿命有着重要的意义。

3、在现有技术中,高铁受电弓滑板的制作通常采用高纯碳材料、有色金属导电材料和粘结剂等为原料压制烧结碳条,用不锈钢板箍边。通常,高纯碳材料要求碳含量大于98.97%,同时限制硅铁氧化物影响导电性能元素低于0.03%,有色金属导电材料主体为超细超纯铜粉末,粒度大于200目,纯度大于99%,烧结体碳纤维材料体积密度小于2.8%,浸金属碳材料体积密度小于4.0,多元碳化物复合材料(mcc)体积密度小于3.8。然而,由于不锈钢箍边的使用导致整体性重量增加。

4、因此,传统的受电弓滑板的制造方法制造的受电弓滑板导向性能不均匀,是本领域技术人员急需要解决的技术问题。

5、在背景技术中公开的上述信息仅用于加强对本申请的背景的理解,因此其可能包含没有形成为本领域普通技术人员所知晓的现有技术的信息。

技术实现思路

1、本申请实施例提供了一种受电弓滑板的制造方法,以解决传统的受电弓滑板的制造方法制造的受电弓滑板导向性能不均匀的技术问题。

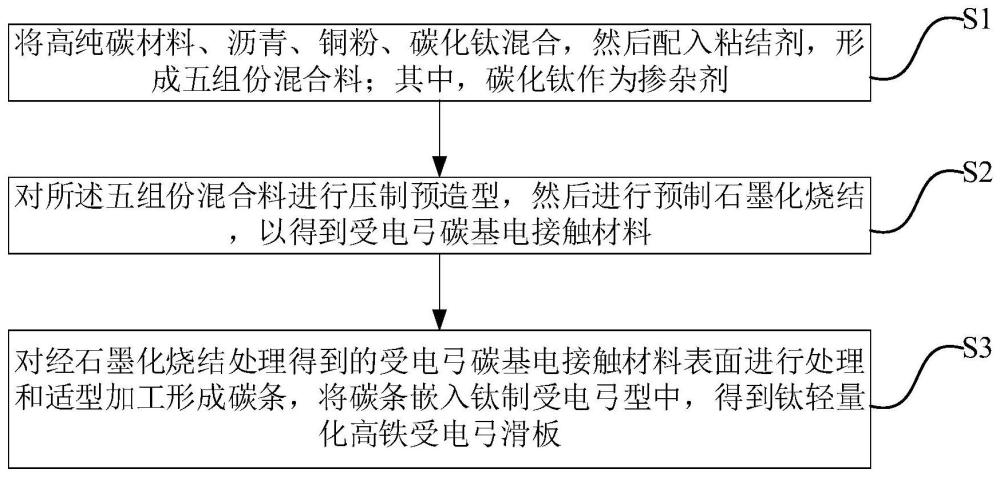

2、本申请实施例提供了一种受电弓滑板的制造方法,包括如下步骤:

3、步骤s1:将高纯碳材料、沥青、铜粉、碳化钛混合,然后配入粘结剂,形成五组份混合料;其中,碳化钛作为掺杂剂;

4、步骤s2:对所述五组份混合料进行压制预造型,然后进行预制石墨化烧结,以得到受电弓碳基电接触材料;

5、步骤s3:对经石墨化烧结处理得到的受电弓碳基电接触材料表面进行处理和适型加工形成碳条,将碳条嵌入钛制受电弓型中,得到钛轻量化高铁受电弓滑板。

6、本申请实施例由于采用以上技术方案,具有以下技术效果:

7、本申请实施例的受电弓滑板的制造方法,在步骤s1将碳化钛作为掺杂剂。在步骤s2采用的烧结方式为石墨化烧结。石墨化烧结方式,使得受电弓碳基电接触材料致密特性且孔隙率合理。一方面,合理的孔隙率降低滑板自重;另一方面孔隙大小均匀,浸入受电弓碳基电接触材料的铜粉均匀,使得导电性能均衡。本申请实施例的受电弓滑板的制造方法制造出的受电弓滑板自重较低,导电性能均衡,进而使得运行效果好、使用周期长、电耗水平低和生产成本低等优点。

技术特征:

1.一种受电弓滑板的制造方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的制造方法,其特征在于,高纯碳材料中碳元素的含量按重量百分比为大于等于95.3%小于98.7%;

3.根据权利要求2所述的制造方法,其特征在于,五组份混合料在配料中的占比如下:

4.根据权利要求2所述的制造方法,其特征在于,五组份混合料在配料中的占比如下:

5.根据权利要求4所述的制造方法,其特征在于,在步骤s2中,对所述五组份混合料进行压制预造型时,压力保持400t;在步骤s2中,进行预制石墨化烧结室,具体为在电磁感应烧结炉中1000℃烧结6h,升温曲线维持每小时200℃,降温冷却曲线同样维持每小时200℃。

6.根据权利要求2所述的制造方法,其特征在于,步骤s3中受电弓碳基电接触材料嵌入钛制受电弓型中,具体为:

7.根据权利要求2所述的制造方法,其特征在于,在步骤s3中,对经石墨化烧结处理得到的受电弓碳基电接触材料表面进行处理和适型加工,是进行车削精制加工和表面处理,加工量不超过总量的10%。

技术总结

本申请实施例提供了一种受电弓滑板的制造方法,包括如下步骤:步骤S1:将高纯碳材料、沥青、铜粉、碳化钛混合,然后配入粘结剂,形成五组份混合料;其中,碳化钛作为掺杂剂;步骤S2:对所述五组份混合料进行压制预造型,然后进行预制石墨化烧结,以得到受电弓碳基电接触材料;步骤S3:对经石墨化烧结处理得到的受电弓碳基电接触材料表面进行处理和适型加工形成碳条,将碳条嵌入钛制受电弓型中,得到钛轻量化高铁受电弓滑板。本申请实施例解决了传统的受电弓滑板的制造方法制造的受电弓滑板导向性能不均匀的技术问题。

技术研发人员:于金朋,陈龙庆,王笑乙,文蓉

受保护的技术使用者:攀枝花容则钒钛有限公司

技术研发日:

技术公布日:2024/12/17

- 还没有人留言评论。精彩留言会获得点赞!