一种柱状颗粒活性炭制备原料处理方法与流程

本发明涉及冶金行业烟气净化,特别地,涉及一种柱状颗粒活性炭制备原料处理方法。

背景技术:

1、近年来随着中国环保政策的落实,用于烟气净化的活性炭产业得到极速发展,国内活性炭需求量将持续增长,活性炭行业发展势头迅猛,活性炭生产设备也在持续改进创新。特别是在大气污染治理领域,脱硫脱硝活性炭(即大颗粒活性炭)工艺处理烟气得到快速发展,净化效果突出,近几年活性炭脱硫脱硝技术应用在钢铁行业烟气净化处理上,处理能力更大,脱硫脱硝活性炭技术以其优异的净化效果、可循环利用的活性炭等特点,将会成为整个钢铁行业烟气净化处理发展趋势,发展前途更广。

2、在钢铁行业烟气净化处理使用脱硫脱硝活性炭技术后,全国的产量已无法满足日常消耗供给,更加不能适用未来活性炭脱硫脱硝技术应该大范围扩展需求。现有技术中,将脱硫脱硝活性炭原料混合工序通常采用捏合机,捏合设备为间隙式生产,处理能力低,一次处理400~500kg,弯曲的双辊转子慢速异向转动,通过辊子对物料的翻转揉捏完成各项物料的均布,由于双辊转子的转速低、受结构影响辊子转速低,一般为10~20rmp,捏合时间长达8~12分钟,转动方向单一,这种通过辊子旋转低速带着物料翻转的方式混合物料,很难较好的对各组分物料进行均匀混合,且一次加料越多物料翻转越难,越不利物料均匀分散开,从而导致设备无法大型化,严重影响了活性炭生产的产量与质量。并且,现有捏合设备工作时,需要先将全部煤粉原料加入设备中,再加入黏结剂捏合一段时间后,再加入水捏合,直至完成后打开排料口将物料排出,进入下一段工序,这种结构极大程度限制了加料效率。

3、另外,原料处理不够均匀,会导致后续制粒工序生产的颗粒内部物料分布不均,从而导致炭化、活化后成品活性炭内部结构不一致,造成力学性能有差异,体现为活性炭产品抗压性能变化大。另一方面,原料中粘合剂在煤粉中分布不均匀,会导致粘合剂过少的煤粉在造粒过程中阻力增大,降低造粒效率且易造成造粒模孔堵塞,影响正常生产。

4、基于此,有必要提出一种柱状颗粒活性炭制备原料处理方法以解决或至少缓解上述缺陷。

技术实现思路

1、本发明的主要目的在于提供一种柱状颗粒活性炭制备原料处理方法,旨在解决现有的活性炭原料处理过程中,通过将煤粉、水和粘合剂三者进行混合,但混合处理不够均匀的技术问题。

2、为实现上述目的,本发明采用的技术方案如下:

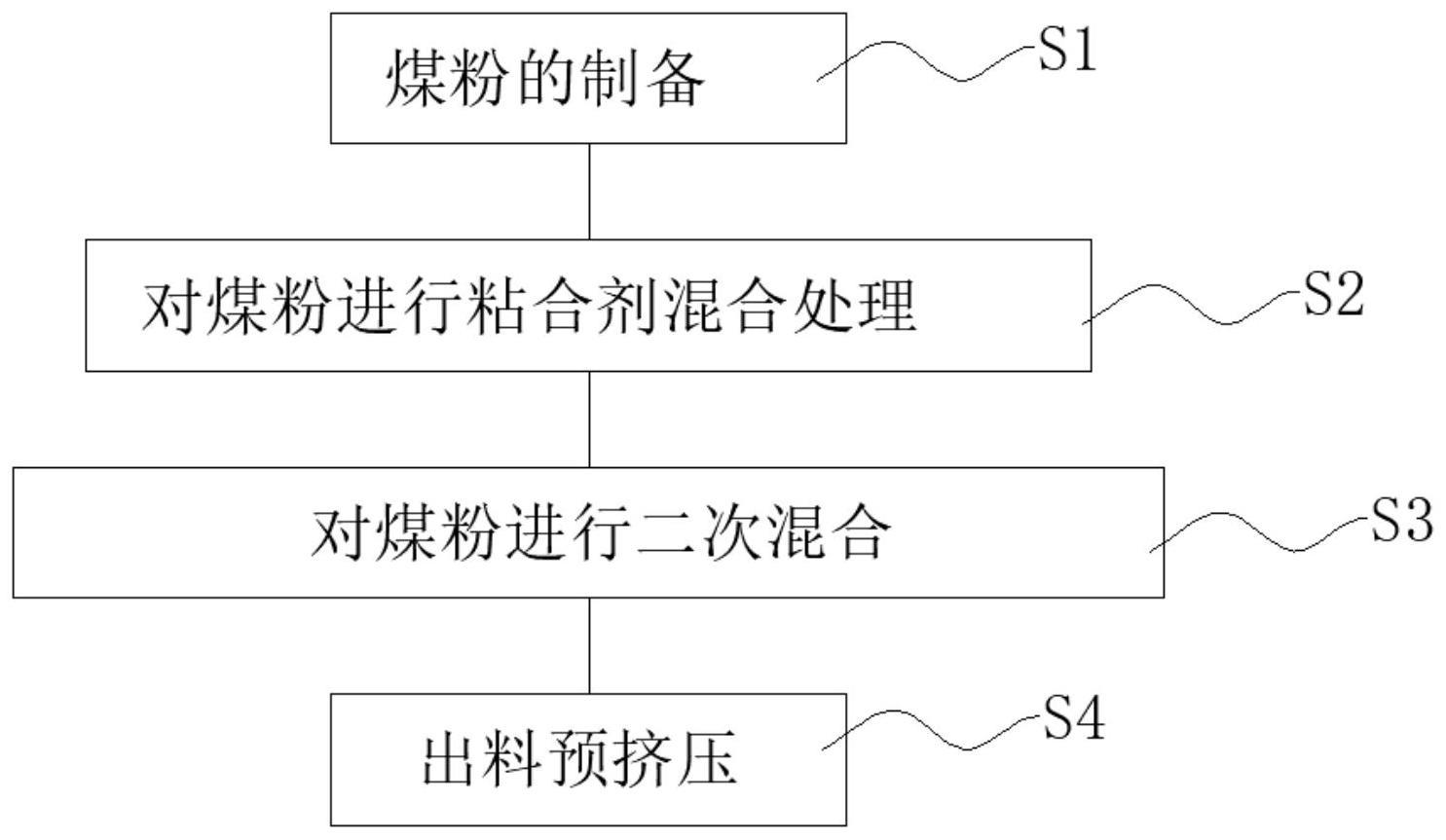

3、一种柱状颗粒活性炭制备原料处理方法,包括如下步骤:

4、s1、煤粉的制备:选取焦煤、兰炭、无烟煤、筛下料送入磨粉机进行碾磨,且焦煤、兰炭、无烟煤、筛下料按照质量份数比30:50:10:10的配比进行混合;

5、s2、对煤粉进行粘合剂混合处理:将煤粉通过原煤入口添加至融整混合桶,并通过切分融整设备中的粘合剂雾化喷洒系统将黏稠液体粘合剂和煤粉按照一定比例在融整混合桶内进行混合,获得混合煤粉;

6、s3、对煤粉进行二次混合:通过切分融整设备中的喷水系统对混合煤粉进行搅拌混合;

7、s4、出料预挤压:对二次混合后的煤料从切分融整设备的出料口输送至预挤压脱气设备进行预挤压。

8、进一步地,步骤s1中,所述焦煤、所述兰炭、所述无烟煤以及所述筛下料均碾磨至煤粉细度≥200目。

9、进一步地,所述煤粉细度的取值范围为(200目,1000目)。

10、进一步地,步骤s3中,所述水雾和所述煤粉按照质量份数比例为10-30:100。

11、进一步地,步骤s2中,所述黏稠液体状粘合剂和所述煤粉按照质量份数的比例为2-5:100。

12、进一步地,所述步骤s3中混合煤粉和水雾的混合处理具体步骤如下:

13、s30、将所述混合煤粉输送至水雾喷洒区域,由喷水系统进行水雾喷洒处理;

14、s31、在喷洒水雾后,所述混合煤粉和所述水雾的混合物在融整浆的搅拌作用下实现混合。

15、进一步地,所述步骤s3中的所述水雾添加和所述步骤s2中混合煤粉的获取在同一切分融整设备内或者分置于两台切分融整设备进行制备。

16、进一步地,所述步骤2和所述步骤3中的切分融整设备搅拌速率为120-500r/min,且所述搅拌混合的时长为1-5min。

17、进一步地,所述步骤s4中的所述预挤压脱气设备的筒体内壁为锥面,且所述锥面的锥度为70-85°。

18、进一步地,所述黏稠液体粘合剂为煤焦油。

19、本发明具有以下有益效果:

20、通过将煤粉、黏稠液体状粘合剂以及水按照一定配比,持续稳定分别从原煤入口、粘合剂进料口以及水雾系统进入融整混合桶内,活性炭原料在融整混合桶内高速搅拌融整后,减少团聚颗粒产生,增强设备切分效果;再通过雾化喷洒水进物料中,水在煤粉中浸润扩散,与煤粉与粘合剂一起又输送至融整桨,再次强制扰动,达到充分均匀混合融整效果

21、同时,本申请的原煤粉末、黏稠液体状粘合剂以及水能够同时加入到融整混合桶内,这种加料方式同样能够提高处理量,进而能够综合提高活性炭生产的产量和质量。

22、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

23、附图说明

24、构成本申请的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

25、图1是本发明中测定方法的流程图;

26、图2为本发明一个实施例中的整体结构的示意图

27、图3为本发明一个实施例中的上盖处于打开状态时的结构示意图;

28、图4为本发明一个实施例中的上盖处于关闭状态时的结构示意图;

29、图5为本发明一个实施例中的整体结构的局部剖视图;

30、图6为本发明一个实施例中的整体结构的俯视图;

31、图7为本发明一个实施例中的料筒组件的结构示意图;

32、图8为本发明一个实施例中的融整混合桶内俯视剖面示意图;

33、图9为本发明一个实施例中的融整导流部的结构示意图之一;

34、图10为本发明一个实施例中的融整导流部的结构示意图之二;

35、图11为本发明一个实施例中的融整导流部的结构示意图之三;

36、图12为大颗粒活性炭制备工艺的流程图。

技术特征:

1.一种柱状颗粒活性炭制备原料处理方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种柱状颗粒活性炭制备原料处理方法,其特征在于,步骤s1中,所述焦煤、所述兰炭、所述无烟煤以及所述筛下料均碾磨至煤粉细度≥200目。

3.根据权利要求2所述的一种柱状颗粒活性炭制备原料处理方法,其特征在于,所述煤粉细度的取值范围为(200目,1000目)。

4.根据权利要求1所述的一种柱状颗粒活性炭制备原料处理方法,其特征在于,步骤s3中,所述水雾和所述煤粉按照质量份数比例为10-30:100。

5.根据权利要求1-4中任一项所述的一种柱状颗粒活性炭制备原料处理方法,其特征在于,步骤s2中,所述黏稠液体状粘合剂和所述煤粉按照质量份数的比例为20-30:100。

6.根据权利要求5所述的一种柱状颗粒活性炭制备原料处理方法,其特征在于,所述步骤s3中混合煤粉和水雾的混合处理具体步骤如下:s30、将所述混合煤粉输送至水雾喷洒区域,由喷水系统进行水雾喷洒处理;s31、在喷洒水雾后,所述混合煤粉和所述水雾的混合物在融整浆的搅拌作用下实现混合。

7.根据权利要求6所述的一种柱状颗粒活性炭制备原料处理方法,其特征在于,所述步骤s3中的所述水雾添加和所述步骤s2中混合煤粉的获取在同一切分融整设备内或者分置于两台切分融整设备进行制备。

8.根据权利要求1所述的一种柱状颗粒活性炭制备原料处理方法,其特征在于,所述步骤2和所述步骤3中的切分融整设备搅拌速率为120-500rmin,且所述搅拌混合的时长为1-5min。

9.根据权利要求1所述的一种柱状颗粒活性炭制备原料处理方法,其特征在于,所述步骤s4中的所述预挤压脱气设备的筒体内壁为锥面,且所述锥面的锥度为70-85°。

10.根据权利要求1所述的一种柱状颗粒活性炭制备原料处理方法,其特征在于,所述黏稠液体粘合剂为煤焦油。

技术总结

本发明公开了一种柱状颗粒活性炭制备原料处理方法,涉及冶金行业烟气净化技术领域,包括如下步骤:S1、煤粉的制备:选取焦煤、兰炭、无烟煤、筛下料送入磨粉机进行碾磨,且焦煤、兰炭、无烟煤、筛下料按照30:50:10:10的配比进行混合;S2、对煤粉进行粘合剂混合处理:粘合剂雾化喷洒系统将黏稠液体粘合剂和煤粉按照一定比例在融整混合桶内进行混合,获得混合煤粉;S3、对煤粉进行二次混合:通过切分融整设备中的喷水系统对混合煤粉进行搅拌混合;S4、出料预挤压:对二次混合后的煤料从切分融整设备输送至预挤压脱气设备进行预挤压;避免混料不均匀的问题,且降低粉尘逸散以及有效避免尘暴的发生,同时提高活性炭生产的产量和质量。

技术研发人员:戴波,魏进超,李小龙,张震

受保护的技术使用者:中冶长天国际工程有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!