高白釉料、陶瓷砖及其制备方法与流程

本发明属于陶瓷,特别涉及一种高白釉料、陶瓷砖及其制备方法。

背景技术:

1、随着社会经济的不断发展,人们对生活品质、生活环境的要求也不断提高,高白陶瓷砖因简洁、大气,受到消费者的喜爱,成为建陶市场的主流产品。但用于制作高白陶瓷砖的高品位原料日益枯竭,大量劣质原料或工业废渣已被广泛用在陶瓷坯体中,因而需普遍使用乳浊度高、遮盖能力强的乳浊釉以提高釉面白度,从而实现高白效果。

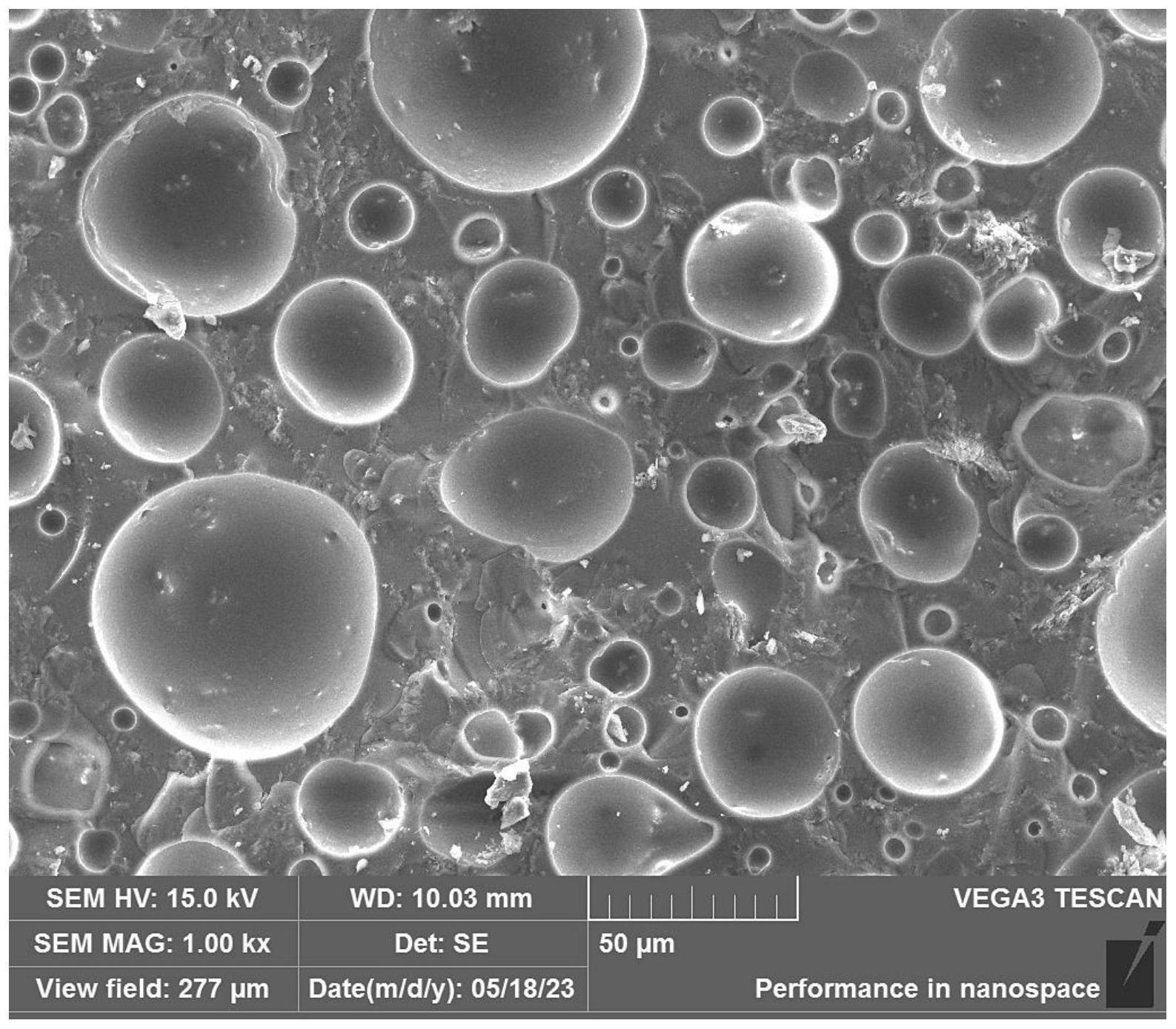

2、乳浊釉即白色不透明光泽釉,作为陶瓷装饰一种常见的方法,它是由于釉玻璃中存在着与基质玻璃相折射率不同、体积微小的第二相或第三相物质,当可见光线通过陶瓷的釉层时,乳浊粒子使光线产生散射作用从而造成釉层不透光的现象。乳浊釉的形成机理可分为三种:一是在釉的烧成过程中形成一定数量、颗粒大小在可见光波长范围的、分布均匀的微小晶体,称为晶相乳浊;二是在釉的烧成过程中形成两种互不相容的玻璃相(即玻璃分相),称为分相乳浊;三是在釉的烧成过程中形成大量微小气泡,称为气相乳浊。其中第一、第二方法多在生产实践中采用,就第一种方法而言,通过在釉中添加相当质量的乳浊剂,使之在釉的烧成过程中形成大量微小的晶体,从而使釉层失透。硅酸锆在釉料中具有乳浊作用,主要是利用其折射率与基础釉折射率的差异,当光线进入釉层后在硅酸锆微粒和玻璃相的界面上产生折射和反射使釉层乳浊,起到乳浊作用。折射率差值越大,乳浊效果越好,因硅酸锆的折射率一般为1.92,相对于玻璃相1.51左右的折射率更高,因此广泛用于乳浊釉生产中。但硅酸锆过多引入将导致釉熔体高温粘度大、流展性差,釉料熔融时烧结不彻底,舒展不平整,釉面易出现粗糙、针孔等缺陷,而且锆原料是与放射性元素伴生的,其放射性元素在后期加工中很难除去,对人的健康有害,而且近些年因环保落实越来越严格,硅酸锆原矿开采难度越来越大,原材料价格疯涨,给陶瓷企业生产成本带来了巨大压力。对于第三种方法而言,由于气体的折射率一般为1.00029,与玻璃相之间存在折射率差异,可以构成乳浊,直径小于0.15mm的釉泡会使釉层浑浊不透明,但气泡尺寸大到肉眼能分辨时,会使釉面产生暗哑的光泽而失去美感,且气泡太大容易导致釉面出现气泡缺陷,如果能使釉层产生多而细小分布均匀的气泡,就可采用气体来实现釉面乳浊。因此,如何在不降低乳浊效果的前提下,利用气相乳浊提升釉面白度,一直是陶瓷行业技术人员的攻关方向。

技术实现思路

1、本发明的目的在于克服上述现有技术的不足,提供一种通过采用造孔剂在釉层中形成一定量分布均匀微小圆形孔洞气泡,孔洞气泡与基质玻璃相存在较大折射率差值,使得入射光线在釉层中产生大量的散射和漫反射,从而达到釉面乳浊增白效果,解决现有陶瓷产品普遍加入大量硅酸锆等乳浊剂来提升釉面白度存在放射性高、资源消耗量大的问题,有效大幅减少硅酸锆加入量,拓宽原料的选择范围,提升产品档次和健康环保等级的高白釉料、陶瓷砖及其制备方法。

2、本发明的技术解决方案是所述高白釉料,其特殊之处在于,按重量份由以下组分组成:钾长石30~35份、钠长石15~20份、烧滑石3~5份、a熔块5~8份、b熔块2~6份、刚玉粉1~3份、硅灰石2~6份、高岭土5~10份、氧化铝2~5份、硅酸锆5~20份、造孔剂0.1~0.4份。

3、作为优选:所述a熔块的化学成分,按重量份由以下组分组成:sio249.58份、al2o326.31份、fe2o30.13份、cao16.03份、mgo 2.29份、k2o 2.23份、na2o 1.31份、zno 1.52份、tio20.05份、b2o3 0.18份、bao0.07份。

4、作为优选:所述b熔块的化学成分,按重量份由以下组分组成:sio248.79份、al2o321.92份、fe2o30.08份、cao 9.6份、mgo 3.32份、k2o 1.36份、na2o 3.68份、zno 1.23份、tio20.16份、b2o3 0.21份、bao 9.17份。

5、作为优选所述造孔剂为氮化硅、氮化铝的一种或多种混合。

6、本发明的另一技术解决方案是所述高白釉料陶瓷砖,其特殊之处在于,包含所述的高白釉料。

7、本发明的再一技术解决方案是所述高白陶瓷砖的制备方法,其特殊之处在于,包括以下步骤:

8、⑴取普通陶瓷坯料混合均匀,经球磨均化、喷雾干燥、压制成形,得陶瓷砖坯体;

9、⑵使用坯体除尘风机对陶瓷砖坯体表面进行除尘清洁,并喷施少量水进行降温处理,喷水量控制为70~75g/m2,喷水后的陶瓷砖坯体温度控制在55~75℃之间;

10、⑶按高白釉料配方称取原料进行湿法球磨、除铁均化,制得细度为标准筛325目筛余0.4~0.6%的高白釉浆,将其施加到所述的陶瓷砖坯上,高白釉浆比重为1.75~1.82,釉浆流速为25~30s,施釉量为480~540g/m2;

11、⑷择一或组合选用丝网、胶辊、喷墨打印的方式对施加有高白釉的陶瓷砖坯体进行图案装饰;

12、⑸将完成图案装饰的陶瓷砖坯体送入辊道窑一次高温烧成,一次高温烧成的烧成温度为1180~1220℃,烧成时间50~65min,获得高白陶瓷砖。

13、作为优选步骤⑶所述高白釉料配方,按重量份由以下组分组成:钾长石30~35份、钠长石15~20份、烧滑石3~5份、a熔块5~8份、b熔块2~6份、刚玉粉1~3份、硅灰石2~6份、高岭土5~10份、氧化铝2~5份、硅酸锆5~20份、造孔剂0.1~0.4份。

14、与现有技术相比,本发明的有益效果:

15、⑴本发明采用气相乳浊的方式,通过引入造孔剂氮化硅、氮化铝,使釉料在烧成过程中釉层形成一定量分布较均匀微小的球形圆形孔洞气泡,增加了釉层的孔隙率,气泡与基质玻璃相存在较大的折射率差值,当光线通过釉层时,孔洞气泡的存在使得入射光线在釉层中产生大量的散射和漫反射,从而达到釉面增白效果;且造孔剂氮化硅、氮化铝的引入,能有效减少氧化铝、硅酸锆这两种高烧结温度、高粘度物质的加入量,降低烧结温度和高温粘度,使得釉料在熔融时烧结更彻底,舒展更平整,提升釉面柔和细腻质感,同时硅酸锆用量的大幅减少,降低了陶瓷砖制造成本,提高了产品釉面细腻手感,实现了高白陶瓷砖低成本、低放射性、高品质性能,提升产品档次和健康环保等级。

16、⑵本发明提供的高白陶瓷砖制备方法,所选用的原料多为矿物料,成本低,工艺过程与传统的陶瓷生产工艺一致,工艺简单,适用于工业化生产,可根据生产实际情况需要调控造孔剂代替硅酸锆的加入量来进行增白,有效解决现有高白陶瓷砖普遍在釉料中加入大量硅酸锆增白,放射性较高、资源消耗量较大的问题,降低配方中硅酸锆加入量,减少釉料的高温粘度和在烧成过程中对烧成温度的敏感度,拓宽了釉料的烧成范围和增白原料的选择范围,满足抛釉砖、仿古砖、岩板等不同陶瓷制品的釉面效果要求。

技术特征:

1.一种高白釉料,其特征在于,按重量份由以下组分组成:钾长石30~35份、钠长石15~20份、烧滑石3~5份、a熔块5~8份、b熔块2~6份、刚玉粉1~3份、硅灰石2~6份、高岭土5~10份、氧化铝2~5份、硅酸锆5~20份、造孔剂0.1~0.4份。

2.根据权利要求1所述高白釉料,其特征在于,所述a熔块的化学成分,按重量份由以下组分组成:sio2 49.58份、al2o3 26.31份、fe2o3 0.13份、cao 16.03份、mgo 2.29份、k2o2.23份、na2o 1.31份、zno 1.52份、tio2 0.05份、b2o30.18份、bao 0.07份。

3.根据权利要求1所述高白釉料,其特征在于,所述b熔块的化学成分,按重量份由以下组分组成:sio2 48.79份、al2o3 21.92份、fe2o3 0.08份、cao 9.6份、mgo 3.32份、k2o 1.36份、na2o 3.68份、zno 1.23份、tio2 0.16份、b2o30.21份、bao 9.17份。

4.根据权利要求1所述高白釉料,其特征在于,所述造孔剂为氮化硅、氮化铝的一种或多种混合。

5.一种高白釉料陶瓷砖,其特征在于,包含权利要求1至4任一项所述的高白釉料。

6.一种高白陶瓷砖的制备方法,其特征在于,包括以下步骤:

7.根据权利要求6所述高白陶瓷砖的制备方法,其特征在于,步骤⑶所述高白釉料配方,按重量份由以下组分组成:钾长石30~35份、钠长石15~20份、烧滑石3~5份、a熔块5~8份、b熔块2~6份、刚玉粉1~3份、硅灰石2~6份、高岭土5~10份、氧化铝2~5份、硅酸锆5~20份、造孔剂0.1~0.4份。

技术总结

本发明涉及高白釉料、陶瓷砖及其制备方法。高白釉料,按重量份由以下组分组成:钾长石30~35份、钠长石15~20份、烧滑石3~5份、A熔块5~8份、B熔块2~6份、刚玉粉1~3份、硅灰石2~6份、高岭土5~10份、氧化铝2~5份、硅酸锆5~20份、造孔剂0.1~0.4份。制备方法,包括:⑴取陶瓷坯料混合均匀,经球磨均化、喷雾干燥、压制成形,得陶瓷砖坯体;⑵用风机对陶瓷砖坯体表面除尘清洁,喷水降温处理;⑶高白釉料进行湿法球磨、除铁均化,制得高白釉浆,将其施加到陶瓷砖坯上;⑷选用丝网、胶辊、喷墨打印的方式对施加高白釉的陶瓷砖坯体进行图案装饰;⑸将陶瓷砖坯体送入辊道窑高温烧成,得高白陶瓷砖。

技术研发人员:沈荣伟,刘任松,陈振,汪慧斌,林晓新

受保护的技术使用者:广东家美陶瓷有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!