一种碳化硅单晶炉炉盖及其加工工艺的制作方法

本发明涉及碳化硅单晶炉,尤其涉及一种碳化硅单晶炉炉盖及其加工工艺。

背景技术:

1、单晶硅炉是一种在惰性气体环境中,用石墨加热器将多晶硅等多晶材料熔化,通过直拉法生产单晶硅的制造设备。单晶炉,其由炉底、下炉室、上炉室、炉盖、翻板箱以及副室六大部分组成。在直拉法生产单晶硅过程中需要利用通入的惰性气体对单晶硅炉温度进行均匀扩散,且还要根据不同工序中所遇到的不同情况去调整通入单晶炉中的惰性气体的流量,而现有的单晶硅炉炉盖无法将惰性气体在进行单晶硅炉内进行均匀地扩散,导致出现晶体扭曲等情况出现。

技术实现思路

1、基于此,有必要提供一种碳化硅单晶炉炉盖加工工艺,以解决至少一个上述技术问题。

2、一种碳化硅单晶炉炉盖,包括单晶炉炉盖、导风组件、传动组件以及控制组件,单晶炉炉盖底面安装于单晶炉顶部,单晶炉炉盖底面凹设形成有中空腔体,单晶炉炉盖外周壁一侧贯穿开设有流通槽,流通槽连通中空腔体,中空腔体内壁向中空腔体中心凸设形成有安装凸台,安装凸台水平设置且位于流通槽正下方,安装凸台顶面贯穿凹设有第一转动孔,导风组件通过扭簧转动地安装于流通槽的底部,传动组件顶部穿设通过第一转动孔转动地安装于安装凸台中,传动组件底部穿设进入单晶炉中,且传动组件底部与单晶炉的传动装置连接,控制组件底面中部凹设有第二转动孔,传动组件顶部转动地安装于第二转动孔中,且传动组件外周面的顶部与控制组件底面之间设置有碟簧;

3、导风组件包括第一导风板以及第二导风板,第一导风板底部通过扭簧转动地安装于流通槽的底部,第一导风板一侧侧壁中部凹设形成有第一安装槽,第一安装槽两端端壁底部均凹设形成有第一抵持槽,第二导风板一侧通过扭簧转动地安装于第一安装槽的侧壁中,第二导风板两端端壁底部凸设有抵持块,且抵持块顶面抵持于第一安装槽顶面;

4、传动组件包括转动柱以及分级增速器,转动柱外周壁沿圆周方向等距凹设有多个径向引风槽,多个径向引风槽宽度由上至下逐渐增大,转动柱外周面顶部一凸设有抵持台;

5、控制组件包括控制圆盘以及三个控制元件,第二转动孔凹设形成于控制圆盘底面中心,第二转动孔内壁一侧向第二转动孔中心凸设有定位块,定位块一端端壁抵持于抵持台的端壁,碟簧设置于控制圆盘底面与转动柱外周面顶部,控制圆盘顶面沿圆周方向分别等距凹设形成有三个第一滑动槽以及三个第二滑动槽,三个第一滑动槽及三个第二滑动槽相互临近且平行设置,每个第一滑动槽长度方向与控制圆盘半径方向平行,三个控制元件分别安装于三个第一滑动槽及三个第二滑动槽中;

6、每个控制元件包括第一控制柱以及第二控制柱,第一控制柱滑动地安装于第一滑动槽中,且第一控制柱侧壁与第一滑动槽邻近控制圆盘中心一端端壁之间设置有弹簧,第二控制柱滑动地安装于第二滑动槽中,且第二控制柱侧壁与第二滑动槽邻近控制圆盘中心一端端壁之间设置有弹簧,第二控制柱的高度小于第一控制柱。

7、作为本发明的进一步改进,中空腔体内周壁顶部凸设有引风台,引风台底面围绕单晶炉炉盖圆周方向等距凹设有多个弧形导风槽,弧形导风槽远离单晶炉炉盖中心一端端壁凹设有倾斜地导风面,引风台底面中心凹设形成有聚风孔,聚风孔连通多个弧形导风槽,聚风孔中心贯穿凹设有第三转动孔,第三转动孔内设置有籽晶柱。

8、作为本发明的进一步改进,转动柱顶部穿设通过第一转动孔转动地安装于安装凸台中,转动柱顶部转动地安装于第二转动孔中,抵持台端壁抵持于第二转动孔内壁,转动柱底部穿设进入单晶炉中,转动柱底面设置有锥齿轮,分级增速器顶部与锥齿轮啮合连接,分级增速器一端转动地安装于单晶炉中,分级增速器另一端与单晶炉中的传动装置啮合连接。

9、作为本发明的进一步改进,控制圆盘顶面沿圆周方向分别等距凹设形成有三个导风槽,且每个导风槽分别位于两个第一滑动槽之间,每个导风槽邻近控制圆盘中心一端端壁凹设有倾斜地引风面,每个导风槽另一端贯穿凹设有通风槽,通风槽远离控制圆盘中心一端底部角部处凹设形成有弧形面。

10、作为本发明的进一步改进,第一控制柱远离第二滑动槽一端端壁顶部角部处凹设形成有第一倾斜面,第一倾斜面底部角部处凹设形成有第二倾斜面。

11、作为本发明的进一步改进,第二控制柱邻近第一控制柱一端端壁顶部角部处凹设形成有第三倾斜面。

12、本发明还提供一种上述碳化硅单晶炉炉盖的加工工艺,所述的加工工艺包括以下步骤:

13、步骤s1:对生产单晶炉炉盖的原材料的纯度、密度、硬度及抗高温和热应力进行检验;

14、步骤s2:将生产碳化硅单晶炉炉盖的原材料进行混料并倾倒进入膜具中,随后进行增压、高温烧结处理,形成单晶炉炉盖,将单晶炉炉盖、导风组件、传动组件以及控制组件组装成形;

15、步骤s3:对组装成形的单晶炉炉盖进行开孔,随后将管道与开孔进行焊接稳固;

16、步骤s4:对单晶炉炉盖的外表面进行抛光处理,并加以二次精加工;

17、步骤s5:将精加工后的碳化硅单晶炉炉盖安装于单晶炉中进行抽真空、加注氩气进行试压,检测碳化硅单晶炉炉盖的稳固性能及密封性能,随后对检测合格的碳化硅单晶炉炉盖进行包装出厂。

18、本发明的有益效果如下:

19、1.在氩气气流流入单晶炉内时,利用传动组件将单晶炉内的动力进行增速、传动至控制组件内,控制组件对导风组件开合度及倾斜方向进行控制,使得进去单晶炉内的氩气气流能够导向引风台及导风槽,并随引风台及导风槽的引导将氩气气流均匀分散于单晶炉中,对单晶炉内温度进行均匀地扩散,使得在单晶炉内温度分布均匀,避免在单晶生长的过程中出现热点和冷点等问题。

20、2.进入导风槽的氩气气流将随转动柱旋转进入转动柱的多个径向引风槽内,并随转动柱旋转向下传动,使得单晶炉整体能够更快地、均匀地盈充氩气,为单晶炉后续步骤持续稳定的进行输出氩气气流。

21、3.当出现晶棒过长时,由于氩气气流流量将增大,且单晶炉中的传动装置的停止转动,利用导风组件、传动组件与控制组件的配合,将加速后的氩气气流均匀流往单晶炉底部,促使氩气气流流动方向,确保氩气气流流动更加均匀,确保过程中单晶炉内温度的均匀性,防止晶体扭曲情况的出现。

技术特征:

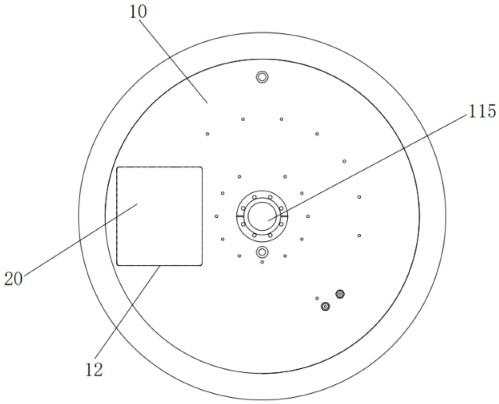

1.一种碳化硅单晶炉炉盖,其特征在于:包括单晶炉炉盖(10)、导风组件(20)、传动组件(30)以及控制组件(40),单晶炉炉盖(10)底面安装于单晶炉顶部,单晶炉炉盖(10)底面凹设形成有中空腔体(11),单晶炉炉盖(10)外周壁一侧贯穿开设有流通槽(12),流通槽(12)连通中空腔体(11),中空腔体(11)内壁向中空腔体(11)中心凸设形成有安装凸台(13),安装凸台(13)水平设置且位于流通槽(12)正下方,安装凸台(13)顶面贯穿凹设有第一转动孔,导风组件(20)通过扭簧转动地安装于流通槽(12)的底部,传动组件(30)顶部穿设通过第一转动孔转动地安装于安装凸台(13)中,传动组件(30)底部穿设进入单晶炉中,且传动组件(30)底部与单晶炉的传动装置连接,控制组件(40)底面中部凹设有第二转动孔(43),传动组件(30)顶部转动地安装于第二转动孔(43)中,且传动组件(30)外周面的顶部与控制组件(40)底面之间设置有碟簧;

2.根据权利要求1所述的碳化硅单晶炉炉盖,其特征在于:中空腔体(11)内周壁顶部凸设有引风台(111),引风台(111)底面围绕单晶炉炉盖(10)圆周方向等距凹设有多个弧形导风槽(112),弧形导风槽(112)远离单晶炉炉盖(10)中心一端端壁凹设有倾斜地导风面(113),引风台(111)底面中心凹设形成有聚风孔(114),聚风孔(114)连通多个弧形导风槽(112),聚风孔(114)中心贯穿凹设有第三转动孔(115),第三转动孔(115)内设置有籽晶柱。

3.根据权利要求2所述的碳化硅单晶炉炉盖,其特征在于:转动柱(31)顶部穿设通过第一转动孔转动地安装于安装凸台(13)中,转动柱(31)顶部转动地安装于第二转动孔(43)中,抵持台(313)端壁抵持于第二转动孔(43)内壁,转动柱(31)底部穿设进入单晶炉中,转动柱(31)底面设置有锥齿轮(311),分级增速器(32)顶部与锥齿轮(311)啮合连接,分级增速器(32)一端转动地安装于单晶炉中,分级增速器(32)另一端与单晶炉中的传动装置啮合连接。

4.根据权利要求3所述的碳化硅单晶炉炉盖,其特征在于:控制圆盘(41)顶面沿圆周方向分别等距凹设形成有三个导风槽(413),且每个导风槽(413)分别位于两个第一滑动槽(416)之间,每个导风槽(413)邻近控制圆盘(41)中心一端端壁凹设有倾斜地引风面(414),每个导风槽(413)另一端贯穿凹设有通风槽(417),通风槽(417)远离控制圆盘(41)中心一端底部角部处凹设形成有弧形面(415)。

5.根据权利要求4所述的碳化硅单晶炉炉盖,其特征在于:第一控制柱(421)远离第二滑动槽(412)一端端壁顶部角部处凹设形成有第一倾斜面(423),第一倾斜面(423)底部角部处凹设形成有第二倾斜面(424)。

6.根据权利要求5所述的碳化硅单晶炉炉盖,其特征在于:第二控制柱(422)邻近第一控制柱(421)一端端壁顶部角部处凹设形成有第三倾斜面(425)。

7.一种根据权利要求6所述的碳化硅单晶炉炉盖的加工工艺,其特征在于,所述加工工艺包括以下步骤:

技术总结

本发明涉及碳化硅单晶炉技术领域,尤其提供一种碳化硅单晶炉炉盖及其加工工艺。该碳化硅单晶炉炉盖包括单晶炉炉盖、导风组件、传动组件以及控制组件。本发明利用传动组件将单晶炉内的动力进行增速、传动至控制组件内,控制组件对导风组件开合度及倾斜方向进行控制,使得进去单晶炉内的氩气气流能够在传动组件及控制组件引导下将氩气气流均匀分散于单晶炉中,对单晶炉内温度进行均匀地扩散,使得在单晶炉内温度分布均匀,避免在单晶生长的过程中出现热点和冷点等问题。

技术研发人员:潘燕萍

受保护的技术使用者:常州市乐萌压力容器有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!